簡介

實地印刷印刷機墨路結構分析 單張紙膠印機在印刷圖文面積比較大或實地版的印刷品時,常會出現同一張

印刷品墨色前深後淺的現象,產生這種現象除了

工藝操作和調節不當之外,更 直接的原因來自於

機器本身的布局和

結構的影響。

著墨輥

著墨輥影響

滾筒結構

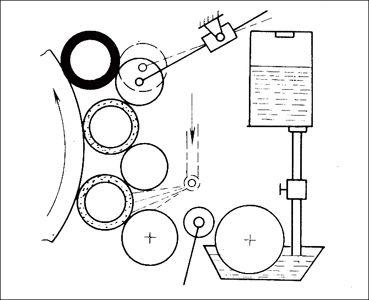

滾筒結構的影響在著墨輥向印版上墨的過程中,當著墨輥處於印版

滾筒的空當位置時,著墨輥不著墨,墨輥上

積蓄的墨量較大,之後滾筒往前滾動,每根著墨輥都以最大的墨量往印版前口位置上墨,隨著著墨輥不斷

滾動上墨,墨輥上的墨量逐漸減少,滾至

印版拖梢部分時,著墨輥上墨量已經很少。這就很容易引起墨色前深後淺。

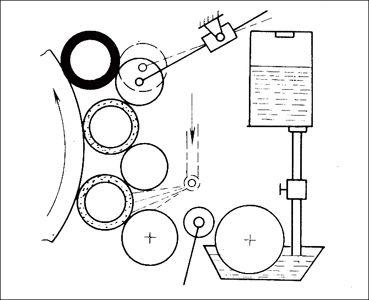

墨輥排列

墨輥排列的影響輸墨裝置的墨輥一般分為上墨和收墨兩組,不同的

機型,兩組墨輥的排列

情況又有不同。均勻分配型墨輥

排列的墨路是兩路平分,4根著墨輥均勻著墨,針對這種墨輥

排列方式,如果調節不當,後兩根著墨輥起不到補充上墨、勻墨和收回多餘墨層的作用,

印刷品就極易出現前深後淺的

現象。而著墨輥前多後少著墨型,前2根著墨輥占90%,後2根為10%,這樣的分配一般不會產生

印刷品墨色前深後淺現象。

工藝

工藝上的補救及操作中的注意事項

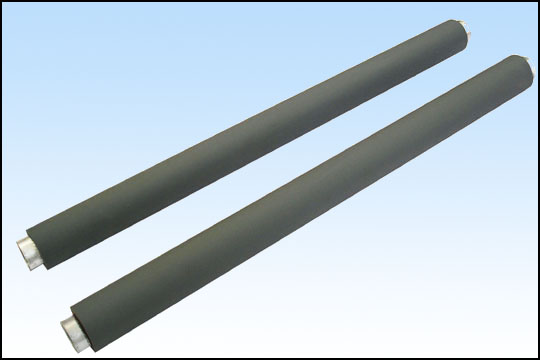

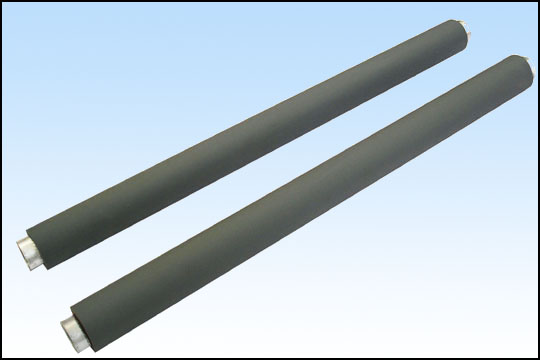

(1)過於光滑老化的墨輥應及時更換,保證墨輥

良好的傳墨性能和墨輥表面足夠的儲墨量,使印刷所消耗的墨量與墨輥的儲墨量之比儘可能小,這樣就能增強墨輥自身調整墨量的

能力,使印刷品

墨色一致。

(2)掌握好

油墨的流動性和黏度,因為油墨的

流動性與黏度直接影響油墨的傳輸

速度和墨輥的儲墨量。

(3)嚴格

控制版面水分,防止油墨過量乳化,

保證油墨的正常傳輸與附著性能。

(4)針對均勻分配型墨路

布局,調節靠版墨輥壓力時,前兩根應重些,後兩根應輕些,相互間的接觸寬度,從前至後一般調整為6mm,6mm、4mm、4mm。著墨輥與串墨輥之間的

壓力,應等於著墨輥與印版

表面的接觸壓力。因為著墨輥的轉動應依靠雙邊等同的

摩擦力較為

理想,如果兩邊壓力相差太大,著墨輥在串墨輥或印版表面的轉動,會變成摩擦滑動而不是純

摩擦轉動,這樣既影響油墨的正常

傳輸,更影響著墨輥對版面的均勻塗布。

印刷壓力

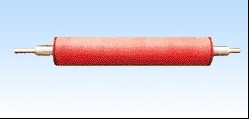

在墨色淺處墊紙增加印刷壓力,也能起到一定的補救作用。 如何修復膠輥損傷該廠一台J2205型膠印機工作一段

時間後,第一色組靠刮墨刀的下勻墨膠輥的邊上有一道裂縫。起初認為並無大礙,但時間不長,油墨便順裂縫滲進去,膠皮裂縫開始擴大並且一塊一塊地從勻墨輥上

脫落。於是立即

停機,卸下膠輥,並用汽油將膠輥上的

油墨擦乾淨,再用小刀將順著裂縫滲進去的油墨稍微向外的一圈割下來,然後用502

瞬間黏合劑順著刀口處塗一圈,過幾分鐘再塗一遍,待約20分鐘膠乾後用細

砂紙將周圍鼓起的部分磨平,最後重新

安裝膠輥,即可工作。事實證明,這種方法

效果非常好。此外,由於平時操作不當,有的重膠輥中間部位因受傷脫掉了一小塊

膠皮,這時應及時將其擦拭乾淨,並用刀片將其刮乾淨,再用302改性丙烯酸酯膠黏劑均勻地塗抹在上面,待達到使用強度時再用細砂紙打平,即可上機使用。

使用方法

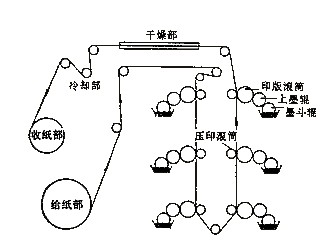

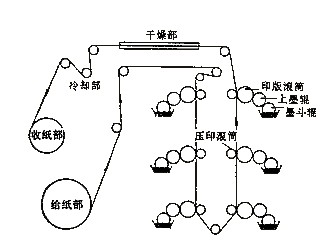

膠印“三平兩小一平衡”掌握水平高低直接反映出膠印工

技術水平的 高低。所謂“三平”就是要求調試的

膠印機必須滾筒體平、輸墨輥平、輸水輥平;“兩小”是指印刷過程中使用水斗溶液的濃度小、版面水分小;“一平衡”是指印刷版面的油墨和水分要

平衡。膠印機運轉時,

滾筒體之間的軸線必須要平行,同時滾筒體

平面要平整;墨輥軸線要平行,輥體要平整,輥與輥之間的

壓力要均勻;水輥軸線要平行,輥體要平整,水輥與水輥之間壓力要均勻;

滾筒體軸線與墨輥、水輥軸線都要

保持平行,壓力均衡適度。根據該機出廠時所給的

技術參數來確定包襯襯墊,軟包襯還要通過打滿版畫

地圖工藝手段把橡皮滾筒包襯調整得更平整,誤差應在0.03mm以下。

著墨輥

著墨輥墨輥的調試

輸墨

系統由十幾根各種不同

直徑的竄墨輥、勻墨輥、著墨輥、墨斗輥和傳墨輥等組成。

首先調整竄墨輥與著墨輥之間的

壓力,然後調整著墨輥與印版之間的壓力。 著墨輥通常有四支,前面先接觸印版的兩支的作用主要是供墨,壓力適當大些,以對印版供足墨量;後

接觸印版的兩支著墨輥主要起收墨作用,壓力應適當小些,使其收墨乾淨。

著墨輥

著墨輥在調試壓力前應選擇一塊較

平整且厚度誤差不超過0.02mm的印版裝在印版

滾筒上。四支著墨輥由於直徑尺寸不一樣,其對竄墨輥與印版的壓力不能以

數據表示。重要的是兩端的壓力一定要相同,在

機器運轉時,墨輥兩端沒有明顯的跳動就可以了(憑手感接觸印版墨輥的兩端)。

如果著墨輥在印版上兩端

壓力不一致,或在印版上有較嚴重的

跳動,會引起墨輥在印版上的相對

摩擦,很容易造成墨槓子。

水輥的調試

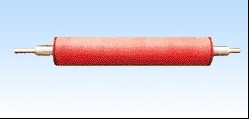

水輥有兩種,一種水輥是使用

膠體輥來傳水,另一種是膠輥上包上水輥 絨套來傳水。水輥包絨套最大的弱點是在印刷過程中有絨毛掉下,若轉移到印版上和印品上,會對印品特別是印滿版實地或

空心字的印品質量

產生影響。輸水系統一般由兩支著水輥,一支竄水輥、一支傳水輥和一支水斗輥

組成,一般調試的重點是兩根著水輥。在

機器運轉時先碰

印版的這支水輥稱為上水輥,起到供足印版所需水份的作用;後碰印版的水輥稱為收水輥,主要起到把印版上多餘水份收乾的作用。由於兩根印版水輥的作用有所差異,故其調試

壓力要求有所不同:上水輥的壓力相對比收水輥的壓力要大些,一般上水輥水跡

寬度為5mm左右,收水輥水跡寬度為4mm。

著墨輥

著墨輥水斗液

一般水斗溶液呈弱酸性,它的pH值應

控制在4.5~5.5。當pH<4.5時,印版圖紋將受到嚴重侵蝕,從而產生“花”版和壞版;當pH>5.5時,印版空白部的無機鹽層得不到補充,親 水膠體層受破壞,使圖紋部分的空白部分受“侵入”而造成網點發毛甚至掛髒。在圖文不掛髒的前提下,應使用最小的

水量。用肉眼觀察在印刷過程中的印版,版面反射光量不能太大,與版面成30°~45°視角看印版上的

反射光量:太亮像鏡子似的說明水量太大;只有淡灰色無光澤的版面才是最合適的印版上水量。

著墨輥

著墨輥當版面圖文

空白出現油膩網點並糊,切忌用加大水量的辦法,應加大水斗

溶液的濃度才對,一旦圖文出現有水漬再去加大墨量,就會引起墨大水大的嚴重乳化並造成

惡性循環。墨量的大小掌握,也是十分重要,有條件的

工廠,可買彩色密度儀來測定墨層密度值,一般黃版密度值為1.1~1.2,品紅版密度值為1.3~1.4,青版密度值為1.4~1.5,黑版密度值為1.8~2.0。

印版版面水份的

控制要嚴格。一般理論上講,

油墨與水混在一起就成為乳化狀態,油墨中的含水量最大不能超過30%的乳化值,超過最大的乳化值,油墨色相會變淡,印下來的圖文不容易乾燥,紙張背面會髒,導致印後的紙張伸長而造成套印上的不準等。所以一個

機台上的人員,要掌握好開印時水斗

溶液在版面上的用量,既不能太小,又不能太大。

水墨平衡

膠印印刷離不開水,印刷的全過程用水量太多太少都不行。要掌握好墨與水平衡關係,不是一件簡單容易的事,這是靠我們

機台人員日積月累

經驗的一項技能。一般來說,在沒有密 度儀的情況下,一張印好的

產品放在看樣台上,查看它的墨層

印跡。若網點印得較飽滿,實地平服,然後拿起來,面對印品,在印品背面加光照狀況下用

肉眼看印品,印品透射光下呈微

透亮即可,完全不透一點亮說明墨層太厚,墨量太多,印刷品印出來以後再對照一下原稿或打樣的墨色是否一致,比已乾燥的

打樣稿略深一點點為佳),最後以合適的墨量簽樣,正式開印。版面的墨量和水量的確定和

平衡,要貫穿在整個印刷過程中。對於操作者來說是一個必須很好掌握的基本功。

著墨輥

著墨輥水墨輥磨損

墨輥在使用一段時間後,由於

清洗塵粒、紙毛、墨皮等雜物,或安裝不當、

壓力調節不勻等因素使水墨輥受到磨損,墨輥表面

凹凸不平或軸心線不平直,嚴重時出現墨輥兩頭粗中間細或中間粗兩頭細的變形。

膠印機工作時將引起墨輥的跳動,致使局部摩擦加重而

產生間斷帶狀“條槓”。水輥的布套由於縫合接口不完整,或內徑尺寸不合適,或長時間使用後布套鬆弛起皺,或新水輥布套脫毛嚴重形成絨毛

堆積,影響正常的輸水也可引發“條槓”的發生。

壓力調整不當

①滾筒間壓力調整不當。膠印機的滾筒通過相對擠壓來完成印刷,在

滾筒滾壓過程中,相對應的兩個滾筒周而復始的由工作面(圖文接觸面)轉到空擋,再由空擋轉到

工作面,兩次轉換使負載突變而產生衝擊。這種

衝擊造成印刷圖文接觸面瞬時

壓力變化及相對滑移,從而出現“ 條槓”。滾筒間

著墨輥

著墨輥②著墨輥與印版滾筒

壓力不當。雖然膠印機四根著墨輥的

布局是前後粗中間細,採用不同直徑來避免“條槓”的重疊,但因四根著墨輥成兩組分別與

印版接觸,每兩根著墨輥同時與一根竄墨輥接觸。當第一根著墨輥與印版

滾筒空擋(

叼口位置)接觸時,產生的衝擊力使竄墨輥被頂起,隨後落下,竄墨輥與著墨輥間

產生滑移,影響第一根著墨輥轉移到版面的墨量變化,從而

產生“條槓”,同時也影響第二根粉墨輥墨膜的均勻度;當第二根粉墨輥與印版滾筒空擋接觸時,也使竄墨輥經歷被頂高又落下這個過程,此時第一根著墨輥正處於印版內,落下的竄墨輥

衝擊第一根著墨輥而產生“條槓”。同理,第三、四根著墨輥也會對印版產生“條槓”,因而整個版面出現時輕時重的“條槓”群。解決方法:經常

檢查各墨輥的

直徑與軸線公差精度,確保墨輥的正常

工作狀態。按規範順序準確地調整各里輥與印版壓力,一般可調整到壓跡寬度依次為5mm、4mm、3mm,並保證著墨輥的軸向竄動小於0.3mm。

壓力不當

膠印機輸墨部分的各墨輥基本採用一軟一硬的配合

模式,輥間的壓力調整過大時,硬輥(竄里輥)與軟輥(著墨輥、勻墨輥)之間發生嚴重的擠壓,軟輥在

壓力作用下,接觸面產生下陷而兩側微鼓影響油墨轉移從而

產生“條槓”,或者竄墨輥換向

時間與滾簡運轉不

配合時,竄墨輥的竄動

影響墨輥上的墨量而產生“條槓”。解決方法:按規範順序

安裝各輥工作位置,準確調整各輥與竄墨輥的壓力,壓跡寬度約為3-5mm,竄墨輥的每次換向應在

滾筒空擋時間內完成。 ④水輥壓力

調節不當。水輥與印版滾筒

壓力過大時,印版滾筒在工作面和空擋轉換時產生的衝擊力使水輥發生

震動,上水不均勻而產“條槓”。或因水棍與印版

滾筒間摩擦加劇,將印版上的

網點殘留墨層破壞,致使該處網點版基被破壞,吸墨不足造成“條槓”。解決方法:調節水滾與印版滾筒

壓力時,用0.15—0.2mm的塞尺插入其間

測試壓力,以手感有摩擦阻力但仍能

順利抽出為宜。上面的水輥壓力應大於下面的水輥

壓力,且兩頭壓力保持一致。

印刷色差

平版,凸版等印刷

工藝,印品能否獲得均勻的墨色,膠輥的質量有著至關重要的作用.承印

彩色印刷晶的

機器上,一般裝有傳墨輥、勻墨輥和著墨輥三種,其中對墨色濃淡影響較大的是 傳墨膠輥和著墨輥。而墨輥的

彈性、粘性、圓心度、硬度和表面

光潔度如何,很大程度上決定了印品墨色

質量。若著墨輥的彈性差、粘性不足、輥體

偏心、膠體過硬以及膠體光潔度差等情況存在時,印刷過程中就容易造成刷墨不均勻或不穩定

現象,使各印張的印刷墨色不一致。所以,印刷彩色

產品應採用質量較好的膠輥,才能確保每一印刷周期塗布於版面上的

油墨保持基本一致。若印刷大宗的

產品,印刷中應適時對膠輥進行清洗,使滯留在膠輥上的紙塵、雜質得以清除,以保證油墨的均勻傳遞,防止印刷色差的產生。另一方面,應調整好墨輥與串墨鐵輥的

接觸位置,一般自動

印刷機設有幾組的串墨裝置,以實現均勻的輸墨。但是,如果膠輥與串墨鐵輥存有接觸不良情況,勢必造成傳墨不充分、不均勻,使印品橫向版面墨色出現濃淡不均況。對此,應調整膠輥兩端的軸頭,使膠輥與鐵輥間達到均勻的接觸狀況,調整後可采川5絲的鋼片塞進膠輥與鐵輥間進行抽拉

檢驗,抽拉鋼片時以有明顯的阻力感為度。此外,還要調整好著墨膠輥與印版面間的

接觸位置。若著墨輥調得過高時,版面得不到均勻、充足的油墨塗布量,並容易因著墨輥在版面打滑而

產生印刷槓痕。若著墨輥調得過低時,版面上的油墨層將被刮到印版拖梢部位,造成印品墨色前淡後深的色差

現象,即叼口部位墨色偏淡,拖梢部位墨色偏濃。著墨輥與印版面應調整成平行而又均勻的接觸狀態,只有準確調整好著墨輥與版面間的接觸位置,才能確保印晶墨色的均勻一致。

著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥 著墨輥

著墨輥