概述

為了弄清楚在墨斗輥上形成墨層的過程會導致

印刷品密度發生什麼樣的變化,

並且能在不觸碰墨斗輥墨層的條件下測量其厚度,我們設計出工作原理不同的兩種

儀器:光電

檢測儀器和電容檢測儀器。在我們

實驗教學的印刷機上還裝有其它必要的

設備,例如:墨層與水層厚度控制儀、濕粘性測試計、溫度計以及測速儀等。 我們發現,在單張紙

膠印機和

捲筒紙膠印機上,大部分密度變化都起源於墨斗輥上的墨層變化,而墨斗輥上墨層的變化又都是因主要的工藝變數發生變化而引起的。主要的

工藝變數有:墨斗輥轉動齒數,進水量,印刷速度,各種輥子的

溫度,墨斗溫度和墨斗中的墨量。試驗用印刷品是用品紅色快乾油墨和黑色

捲筒紙膠印油墨在各種等級的塗料紙上印製而成的。 採用進墨量

控制儀測量墨層厚度,但不觸碰墨斗輥。這種

測量方法最主要的優點是控制進墨的時間常數小,以及測量結果不受進水量或

紙張起毛的影響。

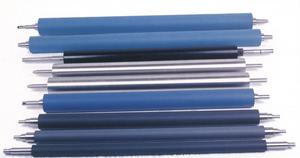

勻墨輥

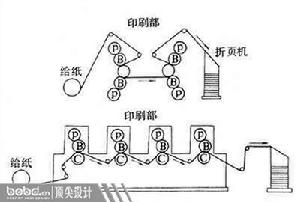

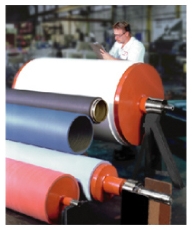

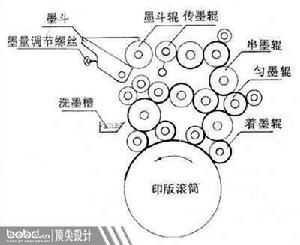

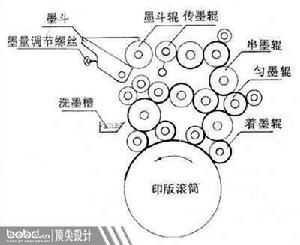

勻墨輥在大多數平版

印刷機上,油墨都是從墨斗里被送進輸墨

系統中。墨斗里有一墨斗輥和帶撓性的刀板。墨斗輥既可以連續轉動,也可以間歇轉動。墨斗輥轉動時,擠壓油墨使其從墨斗輥和墨刀片之間通過,從而在墨斗輥上形成墨層,然後通過傳墨輥將墨斗輥上的墨層輸送到勻墨系統中。調整墨斗

螺絲,改變撓性墨刀對墨斗輥的間隙,便可以控制橫向進墨量。由於墨斗里有油墨,產生一種靜壓力。又由於墨斗輥轉動,油墨的這種靜

壓力與墨刀的彎曲應力相抗衡。這兩種力之間的

平衡程度決定著墨刀的彎曲度,從而也決定著墨斗輥上的墨層厚度。當調整

螺絲的位置保持固定時,彎曲應力保持不變,但油墨壓力卻因其它原因會有變化。 1.流體壓力隨著油墨粘性而變:粘性越高,壓力越大,墨斗輥上的墨層越厚。

2.在印刷過程中,油墨粘性主要受溫度變化的影響。墨斗中的溫度升高,墨斗輥上墨層變薄。

3.已經發現,墨斗中的

流體壓力是墨斗輥的表面速度的線性函式,或者說與墨斗輥的分級能力成正比。這就是說,在間歇式轉動的墨斗上形成的墨層厚度圖,其形狀與轉動

速度圖相同。印刷機速度改變時,墨斗輥的速度也發生改變,從而使墨斗輥上的墨層厚度發生變化。

4.靜壓力與墨斗輥上的墨層厚度都依賴於墨斗中的

油墨量。墨量越小,這

種依賴性越大。 上面提到的各種

因素都是在印刷過程中可在印刷機上變化的各種

工藝變數。墨斗結構不同,印刷品密度也會有某種程度的變化。但本文並不涉及因

墨斗方面的工藝參數變化所致的

印刷品密度變化。

勻墨輥

勻墨輥控制平印的進墨量

在解決這個問題時,最簡單的方法是在墨斗中

控制上墨量。為此目的,有下述兩種可行的辦法:

勻墨輥

勻墨輥(1)假如在傳墨輥之前以及在傳墨輥之後測量墨層厚度的話,那么便可根據這兩種

測量結果的差數

計算出傳遞到勻墨系統以及傳遞到

紙上的實際油墨量。

(2)假設被傳遞的墨量與墨斗輥上墨量之間的

傳遞比例變化不大,那么,只須測量墨刀帶出來的墨量,

墨斗輥上的墨層厚度便完全可以

控制上墨量。

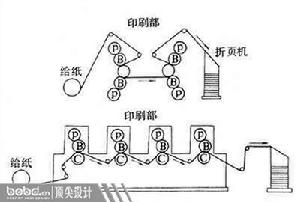

當墨層厚度控制系統需要形成閉合反饋環路的時候,上述兩項測量是重要的。例如:在捲筒紙

膠印機上,調整墨刀和測量被調整的墨層厚度之間的延遲時間,最多不超過印刷機的10轉。把測量點上墨層厚度完全調整好的時間可能會稍長一些。

在墨斗輥上,油墨的含水量很小。因此,水墨平衡對墨層厚度測量

結果的影響也最小。如果墨斗中進入了一些水,則會使

測量結果發生變化。

油墨到達墨輥上而又沒有發生輥隙分裂現象的唯一位置是在傳

墨輥之前。分裂現象引起墨層表面

凹凸不平,可能會使測量結果發生差異。這時應在勻墨系統中進行測量,即通過與勻墨系統中的一根與墨輥相接觸的

檢測輥進行測量。墨斗輥上墨層厚度是墨輥上5~10倍,因此,測量結果並不需要絕對準確。

當用木漿紙印刷時,墨輥逐漸被紙毛糊滿,這種現象的確是個大問題。但在墨斗輥上,這個問題並不重要。

另一方面,如果其它輥隙中的分裂常數改變,可能會引起勻墨系統的一根輥子上的測量結果改變,但不影響在墨斗輥上得到的測量結果。

實驗目的和內容

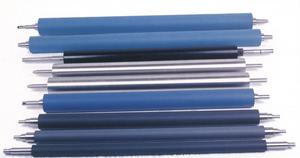

實驗證明,兩個表面光滑、並都由非吸收性材料製成的墨輥,當表面線速度相同時(即在理想條件下),一個墨輥沾滿油墨,而另一根墨輥沒有

油墨,兩根墨輥接觸之後,油墨層將發生均勻

分離,最終結果使兩根墨輥上的墨層厚度相同。也就是說,當墨輥間的油墨分離處於穩定狀態時,油墨通過墨輥間隙後,分配在每一個墨輥上的墨層厚度相同,為通過輥隙前全部墨膜厚度的一半。通過

實驗還可以證明輸墨裝置各

墨輥表面墨膜厚度的分配規律是:著墨輥的墨膜最薄,越是靠近傳墨輥的墨輥墨膜越厚。

勻墨輥

勻墨輥本實驗的目的是在AlC2-5型IGT印刷適性儀上,用三原色膠印油墨,以定量的油墨,規定的印刷壓力,對

測試紙條進行印刷,通過

電子天平稱量印刷盤和測試紙條上油墨傳遞的變化,分析和驗證實際印刷中油墨的傳遞規律。

儀器、用具及材料

①AlC2-5型IGT印刷適性儀

③電子天平

⑤試驗油墨

⑥加墨器

實驗條件

環境溫度:20℃±2℃印刷壓力:30kgf印刷

速度:<4mps速度選擇:低速或中速

勻墨輥

勻墨輥 實驗前準備

1、試樣預處理

選取試樣,並對所取試樣應依次編號,標明縱、橫向,光面或毛面。紙樣保持平整,紙樣的

試驗方向應與實際印刷方向相符,並做恆溫恆濕處理,使紙樣達到水分平衡,一般的紙張至少在實驗室環

境下放置12小時,紙板放置24小時,取縱向條正、反面各5條,測試結果取平均值。

勻墨輥

2、標定試樣和編號

將用於印刷的測試條

編號,用電子天平稱其重量,並記錄在測試條背面待印。

(1)安裝試條

將夾頭轉至適當的位置,右手拿試條,左手下按夾頭的尾鐵,將試條插進夾頭內,讓紙條

伸展,貼緊扇形端面。

(2)印刷加墨

①按下按鈕,電機轉動,將操作手柄移至最低位置。用雙手將勻墨裝置滑入

印刷盤的軸上。②調整印刷

速度和壓力。

勻墨輥

勻墨輥③勻墨6-8分鐘,印刷盤就可以上墨。將印刷盤置於支架上,並傾斜它,使之與

膠輥接觸,印刷盤上墨90秒。

上墨方法操作順序是:兩邊同時加墨,勻墨8分鐘,印刷盤先在左邊上墨45秒,接著取下印刷盤,再在右邊上墨45秒鐘,然後取下印刷盤用於印刷。每印刷5條後進行一次墨量補充,補充墨量時,勻墨3分鐘,按上述順序上墨印刷。

印刷操作

(1)把已粘上油墨的印刷盤套在印刷軸上,並把裝有試條的扇形塊置於開始位置,指示燈亮,向後轉動上印刷盤升降器。

(2)順

時針轉動上印刷軸印刷壓力調整器,將壓力調整至所需壓力,(印刷壓力可從印刷盤印刷壓力表讀出。)

(3)右手按下

馬達啟動按鈕,等速度表指針到達所需速度後,左手按下扇形啟動按鈕,待扇形塊運轉停止後,先放開左手,再鬆開右手。

(4)壓下夾頭取出試條,完成第一次印刷。

(5)取下印刷盤,用汽油洗淨殘餘油墨,擦乾重新上墨,重複上述操作,進行第二次

印刷試驗。

實驗步驟

墨膜分配規律測定

1) 將油墨在勻墨器上打勻;

2) 用電子天平將1㎝的印刷盤稱量並記下其重量;

3) 將待印的試紙條進行編號,用天平稱量其重量並記錄

在記錄紙上;

勻墨輥

勻墨輥4) 對印刷盤進行著墨,再用

電子天平對已著墨的印刷盤稱量並記下其重量;

著墨率和油墨轉移率的測定

著墨率是指每根著

墨輥向版面提供的墨量與所有著墨輥向版面提供的總墨量之比。

油墨轉移率:設印刷盤上的墨量為x,轉移到紙上的墨量為y,則油墨轉移率:

油墨轉移率表示

紙上得到的墨量與印版上墨量之比;油墨轉移係數則表示轉移的墨量與

印版上存留墨量之比。

按以上操作步驟,每次加墨後至少印5張試條以上,並對每次的

測量值進行記錄。

實驗報告

1、膠印墨輥間的墨膜分配規律是什麼?

注意事項

2) 馬達啟動後,待速度表

指針穩定後,方可進行下一步操作。

3) 重新啟動

馬達時,速度表指針必須回零後,方能進行。

4) 注墨管要緩緩旋轉,以免超過計量位置:油墨擠壓如有汽泡,須重新裝置。

5) 本實驗室嚴禁

煙火。實驗完畢要清洗乾淨儀器和

工具。

6)

實驗過程要按要求操作,防止油墨粘污衣服和實驗場地。

勻墨輥

勻墨輥 勻墨輥

勻墨輥 勻墨輥

勻墨輥 勻墨輥

勻墨輥 勻墨輥

勻墨輥 勻墨輥

勻墨輥 勻墨輥

勻墨輥