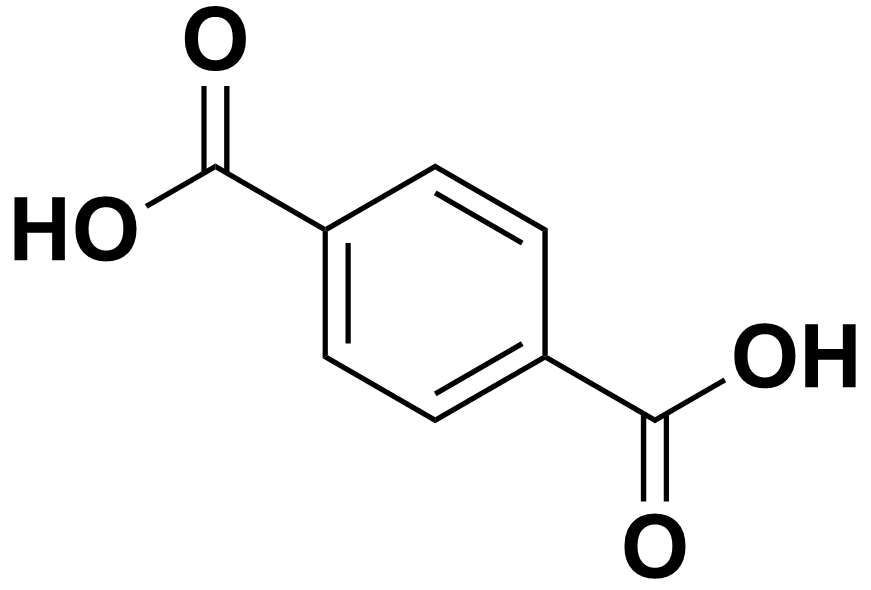

對苯二甲酸,又稱p-苯二甲酸,是產量最大的二元羧酸,主要由對二甲苯製得,是生產聚酯的主要原料。常溫下為固體。加熱不熔化,300℃以上升華。若在密閉容器中加熱,可於425℃熔化。常溫下難溶於水。 主要用於製造合成聚酯樹脂、合成纖維和增塑劑等。

基本介紹

- 中文名:對苯二甲酸

- 外文名:p-phthalic acid

- 簡稱:PTA

- 中文別名:精對苯二甲酸 1,4-苯二甲酸

- 分子式:C8H6O4;HOOCC6H4COOH

- 分子量:166.131

- 英文別名:1,4-dicarboxybenzene

- cas號:100-21-0

- EINECS號:202-830-0

理化常數,環境影響,健康危害,毒理學資料及環境行為,環境標準,應急處理,泄漏應急處理,防護措施,急救措施,工藝技術,生產方法,苯酐轉位法,甲苯氧化歧化法,主要用途,儲運條件,加工工藝,

理化常數

中文別名: 對苯二(甲)酸,松油苯二甲酸; 純對苯二酸; 對酞酸; 對苯二酸; 對二苯甲酸,對酞酸

CAS登錄號:100-21-0

EINECS號:202-830-0

terephthalic acid

兩個羧基分別與苯環中相對的兩個碳原子相連線而成的二元芳香羧酸。

產品性狀

該品為白色晶體或粉末,低毒,可燃。若與空氣混合,在一定的限度內遇火即燃燒甚至發生爆炸。

熔點300 °C

自燃點680℃

燃點384~421℃

升華熱98.4kJ/mol

燃燒熱3225.9kJ/mol

閃點 >110℃

密度1.55g/cm3。

環境影響

健康危害

侵入途徑:吸入、食入、經皮吸收。

健康危害:對眼睛、皮膚、黏膜和上呼吸道有刺激作用,未見職業中毒的報導。

毒理學資料及環境行為

毒性:屬低毒類。

急性毒性:LD501670mg/kg(小鼠腹腔);3200mg/kg(大鼠經口);3550mg/kg(小鼠經口)

危險特性:遇高熱、明火或與氧化劑接觸,有引起燃燒的危險。

環境標準

前蘇聯(1975) 水體中有害物質最高允許濃度 0.1mg/L

中國工作場所有害因素職業接觸限值:OELs(mg/m3)PC-TWA:8;PC-STEL:15。

應急處理

泄漏應急處理

切斷火源。戴好防毒面具和手套。收集運到空曠處焚燒。如大量泄漏,收集回收或無害處理後廢棄。

防護措施

呼吸系統防護:空氣中濃度較高時,佩帶防毒面具。

眼睛防護:可採用安全面罩。

防護服:穿工作服。

手防護:必要時戴防化學品手套。

其它:工作後,沐浴更衣。注意個人清潔衛生。

急救措施

皮膚接觸:脫去污染的衣著,用流動清水沖洗。

眼睛接觸:立即翻開上下眼瞼,用流動清水沖洗15分鐘。就醫。

吸入:脫離現場至空氣新鮮處。就醫。

食入:誤服者漱口,給飲牛奶或蛋清,就醫。

工藝技術

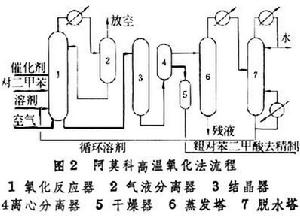

PTA生產工藝過程可分氧化單元和加氫精制單元兩部分。原料對二甲苯以醋酸為溶劑,在催化劑作用下經空氣氧化成粗對苯二甲酸,再依次經結晶、過濾、乾燥為粗品;粗對苯二甲酸經加氫脫除雜質,再經結晶、離心分離、乾燥為PTA成品。

粗對苯二甲酸的提純方法:包括如下步驟,將粗對苯二甲酸烘乾,球磨,篩分,使粒徑達到1~5μm,在60℃-100℃的溫度下,浸漬於水中,攪拌,澄清、然後撇水,最後離心分離,80℃-105℃烘乾,獲得純對苯二甲酸。所說的粗對苯二甲酸為鹼減量廢水經酸析後的沉澱物,雜質的乾基重量含量為15%-18%。

精對苯二甲酸(PTA)工藝的主要專利廠商是BP-Amoco、Dupont-ICI和三井油化等公司,經多年發展,上述三公司技術大同小異、各有特點,水平不相上下。世界採用BP-Amoco工藝的PTA裝置生產能力總計達717.6萬t/a,Dupont-ICI工藝為349.5萬t/a,三井油化工藝為102.5萬t/a。,4-C6H4( COOH )2。無色晶體。300℃ 以上即升華。在水中溶解度極小 ,溶於二甲基亞碸、二甲基甲醯胺、六甲基磷醯三胺。由於它溶解度小和熔點高,提純困難。

PTA的套用比較集中,世界上90%以上的PTA用於生產聚對苯二甲酸乙二醇酯(PET),其它部分是作為聚對苯二甲酸丙二醇酯(PTT)和聚對苯二甲酸丁二醇酯(PBT)及其它產品的原料。

生產方法

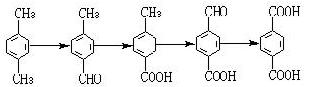

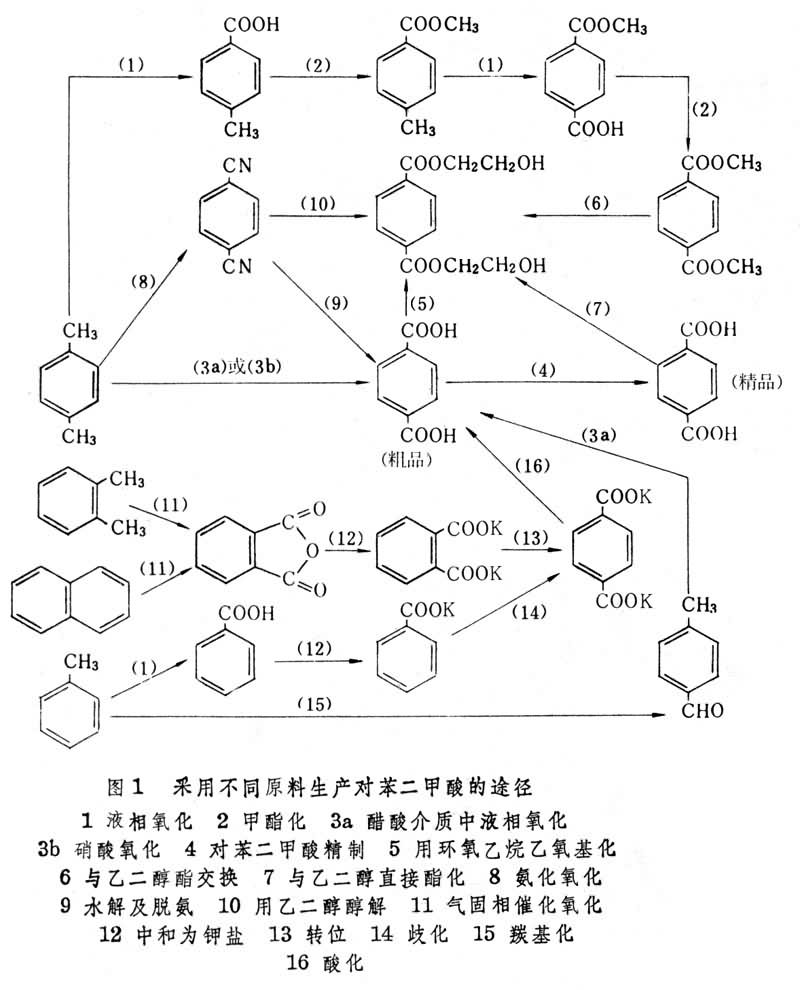

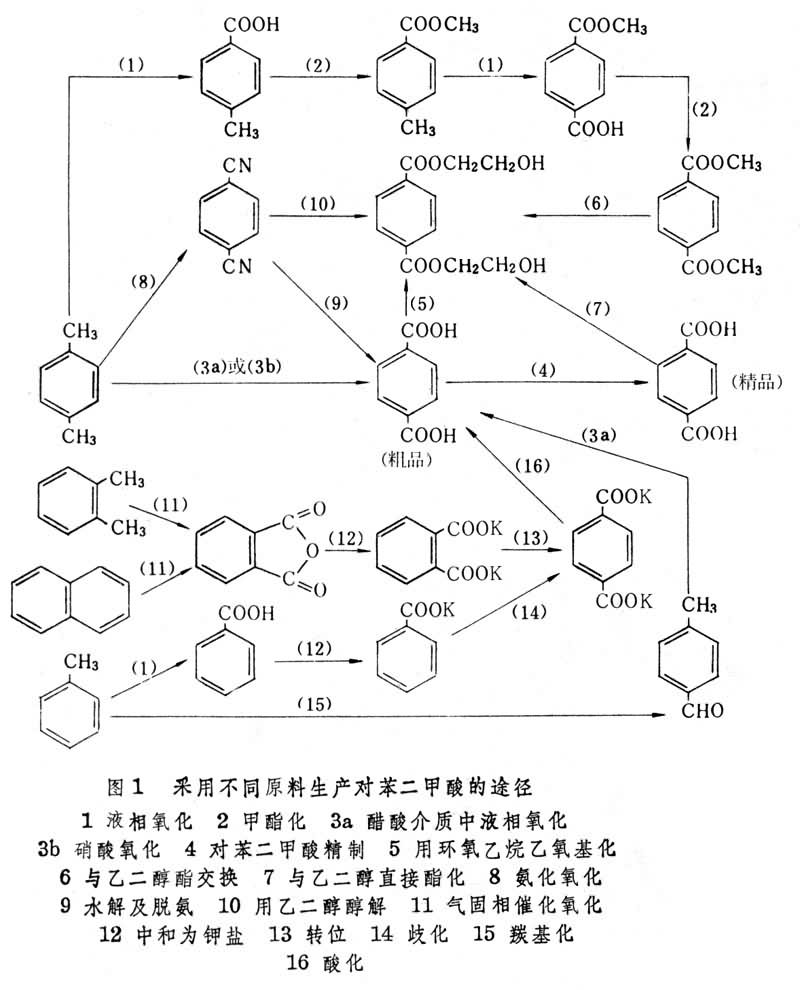

在19世紀就已發現了PTA,直到1949年英國卜內門化學工業公司發現PTA(或其衍生物對苯二甲酸二甲酯)是製造聚酯主要原料後,才開始廣泛生產。1981年世界PTA產量已達3.485Mt。第一個工業化的生產方法是硝酸氧化法。隨著聚酯工業的發展,已開發出從多種原料出發、通過多種途徑生產PTA的方法(圖1)。最經濟、採用最廣的是以對二甲苯為原料的高溫液相氧化法(見彩圖),此法收率高,流程短。對二甲苯低溫氧化法反應條件較溫和,腐蝕性小,但流程較長,只在少數工廠採用。也有人提出先使對二甲苯經氨化氧化反應生成對苯二腈,然後水解生成PTA,但此法還未大規模生產。由於從混合二甲苯中分離對二甲苯成本較高,因此也開發了一些從其他原料出發的方法。這些方法中有的雖早已工業化,但並無發展,有的則只是處於中間試驗階段。

對二甲苯高溫液相氧化法

此法首先由美國中世紀公司及英國卜內門化學工業公司於1955年提出,1958年由美國阿莫科化學品公司工業化生產。 圖1

圖1

圖1

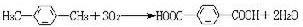

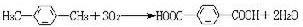

圖1總的反應式為(圖1):

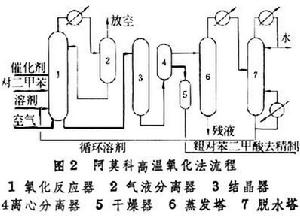

但實際過程複雜得多,有人認為是經過下列步驟(圖2):由於第二個甲基不易氧化,反應過程易停止在對甲基苯甲酸或對羧基苯甲醛階段。為使氧化反應能繼續進行,阿莫科化學品公司採用高溫和在醋酸鈷-醋酸錳催化劑(見絡合催化劑)中加入助催化劑溴化物(常用四溴乙烷)的流程 (圖3)。溴化物所產生的溴可引發產生自由基鏈式氧化反應。氧化反應一般在塔式反應器中進行。反應溫度為175~230℃,但多數是高於 200℃。較高的溫度可以加速反應,減少中間產物,但分解所得副產物也增加。因反應熱是依靠蒸發反應生成的水和溶劑醋酸移走的,故反應壓力與蒸發量有關,一般為1.5~3.0MPa。停留時間為0.5~3h。醋酸鈷和醋酸錳的濃度增加,可縮短停留時間或降低反應溫度。高溫氧化過程以對二甲苯計收率可達90%以上。由於反應溫度高,又存在溴,具有強烈的腐蝕作用,故反應器需用鈦或襯鈦材料。 圖2

圖2 圖3

圖3

圖2

圖2 圖3

圖3PTA在醋酸中溶解度不大,氧化產物呈泥漿狀,經離心分離、乾燥後即得固體的粗TPA,其中最有害的雜質是對羧基苯甲醛(含量1000~5000ppm)。粗TPA可經對苯二甲酸二甲酯生產聚酯,但更好的方法是提純,用精TPA直接作聚酯的原料。常用的精製方法是阿莫科公司採用的加氫法,即在高溫、高壓下使粗TPA溶於水,然後在鈀催化劑存在下對雜質進行加氫,再經結晶、過濾,即得纖維級(適於紡絲的純度規格)精PTA,產品中對羧基苯甲醛的含量可小於 25ppm。精製過程中對苯二甲酸收率大於97%。精製方法除加氫外,還有升華等方法。

對二甲苯低溫氧化法此法反應溫度一般低於150℃,催化劑雖也用醋酸鈷,但不用溴化物。此時為使第二個甲基轉化成羧基,一般要加入在氧化反應時易產生過氧化物的共氧化物。例如,美國莫比爾化學公司用甲基乙基酮,美國伊斯曼-柯達公司用乙醛,日本東麗公司用三聚乙醛。這些物質氧化後也都生成醋酸,而醋酸就是氧化時所使用的溶劑。反應條件以東麗法為例:溫度120~150℃,壓力3MPa,產率為96%。低溫氧化法由於無溴化物,且反應溫度低,反應器可以不用鈦材。

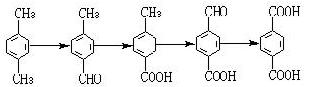

苯酐轉位法

聯邦德國亨克爾公司的專利(圖4中的11、12、13、16流程),又稱亨克爾Ⅰ法(Henkel Ⅰ)。由日本帝人公司實現工業化。該法將鄰苯二甲酸酐先轉化為鄰苯二甲酸二鉀鹽,經轉位反應可得對苯二甲酸二鉀鹽,再經酸化(或稱酸析)即可得PTA。在這些步驟中最困難的是轉位反應,此反套用鎘或鋅催化劑,反應溫度350~450℃,壓力1~5MPa,反應器結構也很複雜。用硫酸酸化後生成的硫酸鉀,轉化為氫氧化鉀再循環使用很困難,只能用作鉀肥。亨克爾Ⅰ法原料貴,技術複雜,因此雖已工業化,但並未得到推廣。 圖4

圖4

圖4

圖4甲苯氧化歧化法

又稱亨克爾Ⅱ法(即圖4中的1、12、14、16流程)。即以甲苯為原料,先經氧化製成苯甲酸,將其鉀鹽進行歧化,生成苯和對苯二甲酸二鉀鹽,經酸化即成PTA。其中最關鍵的是歧化反應,反應在400℃、2MPa和二氧化碳存在下進行。此法於1963年在日本由三菱化學工業公司實現了工業化。因成本高,於1975年停產。但又因原料甲苯比對二甲苯便宜得多,仍有一些國家的公司在研究改進此法。

主要用途

PTA 絕大部分用於生產最重要的聚酯──聚對苯二甲酸乙二酯。1963年以前由於PTA不易精製,故全部產品均先製成對苯二甲酸二甲酯,精製分離雜質後,與乙二醇在釜式(間歇操作)、塔式(連續操作)反應器中進行酯交換反應,製得對苯二甲酸乙二酯及其低聚物的混合物,再經縮聚生產聚對苯二甲酸乙二酯。1963年,PTA精製方法實現工業化,特別是1965年阿莫科化學品公司的精製法成功,更多地採用PTA在一個或多個串聯釜式反應器中與乙二醇直接酯化的方法。直接酯化對反應器要求較高,但可省去對苯二甲酸二甲酯的製造及甲醇的回收過程,產品質量也較高。直接酯化法由於有上述優點,發展很快,在70年代精PTA產量已逐步接近對苯二甲酸二甲酯的產量。PTA還可通過與環氧乙烷反應生成對苯二甲酸乙二酯,這種路線不但省去環氧乙烷水合制乙二醇的生產步驟,而且反應產物中低聚物很少。同時對苯二甲酸乙二酯能溶於水,易於進行結晶精製。因此,用粗PTA制粗對苯二甲酸乙二酯,精製後再生產聚對苯二甲酸乙二酯,就可避開較困難的粗PTA的精製過程。有許多公司對此法進行了研究和開發。

對苯二甲酸的套用比較集中,世界上90%以上的對苯二甲酸用於生產聚對苯二甲酸乙二醇酯,對苯二甲酸的另一個重要套用是生產增塑劑,其中包括兩類:第一類是對苯二甲酸二辛酯(DOTP),它是由對苯二甲酸與工業辛醇(2-乙基己醇)發生酯化反應的產物,是一種高閃點、高比電阻率的高品質增塑劑,特別適用於耐熱和絕緣要求高的電纜料的生產;第二是聚酯型增塑劑,是對苯二甲酸與多元醇(如二甘醇、三甘醇、甘油、丙二醇、丁二醇等)發生酯化縮聚反應的產物,其相對分子質量一般在1000-4000之間(作為增塑劑的聚酯其相對分子質量比套用於化纖和塑膠包裝的聚酯要小很多)。

儲運條件

產品運輸中應防火、防潮、防靜電。袋裝產品搬運時應輕裝輕卸,防止包裝損壞;槽車裝卸作業時應注意控制裝卸速度,防止產生靜電。應存放在陰涼、通風、乾燥的倉庫內,應遠離火種和熱源,與氧化劑、酸鹼類物品分開存放,應防止日曬雨淋,不得露天堆放。

包裝與儲運 袋裝產品採用內襯塑膠薄膜的包裝袋,每袋產品淨重1000±2kg。包裝袋上應印有生產廠名、地址、商標、產品名稱、等級、批號、淨重和標準代號等。也可使用不鏽鋼槽車裝運,裝料前應檢查槽車是否清潔、乾燥,裝料後進料口應密封並施加鉛封。

使用注意事項 屬低毒類物質,對皮膚和黏膜有一定的刺激作用。對過敏症者,接觸該品可引起皮疹和支氣管炎。空氣中最高允許濃度0.1mg/m3。操作人員應穿戴防護用品。

加工工藝

乾燥處理:這種材料在高溫下很容易水解,因此加工前的乾燥處理是很重要的。建議在空氣中的乾燥條件為120℃,6~8小時,或者150℃,2~4小時。濕度必須小於0.03%。如果用吸濕乾燥器乾燥,建議條件為150℃,2.5小時。[2]

熔化溫度:225~275℃,建議溫度:250℃ 。

模具溫度:對於未增強型的材料為40~60℃。要很好地設計模具的冷卻腔道以減小塑件的彎曲。熱量的散失一定要快而均勻。建議模具冷卻腔道的直徑為12mm。

注射壓力:中等(最大到1500bar)。

注射速度:應使用儘可能快的注射速度(因為PBT的凝固很快)。

流道和澆口:建議使用圓形流道以增加壓力的傳遞(經驗公式:流道直徑=塑件厚度+1.5mm)。可以使用各種型式的澆口。也可以使用熱流道,但要注意防止材料的滲漏和降解。澆口直徑應該在0.8~1.0*t之間,這裡 t是塑件厚度。如果是潛入式澆口,建議最小直徑為0.75mm。