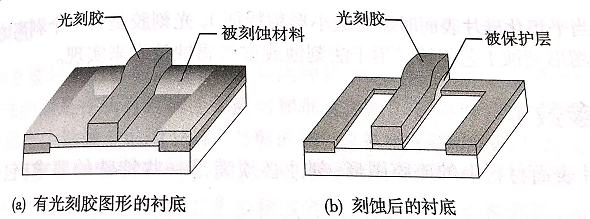

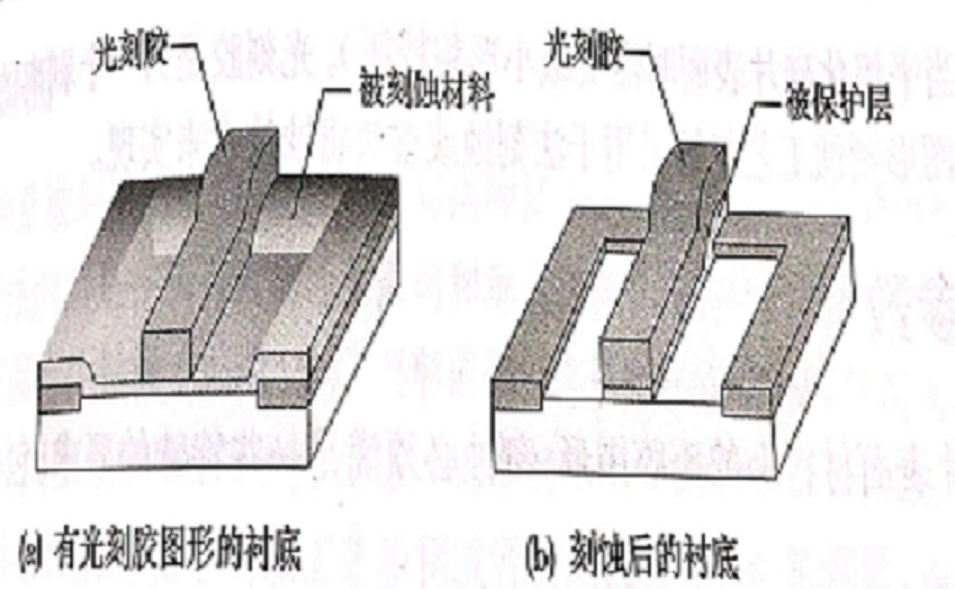

把未被抗蝕劑掩蔽的薄膜層除去,從而在薄膜上得到與抗蝕劑膜上完全相同圖形的工藝。在積體電路製造過程中,經過掩模套準、曝光和顯影,在抗蝕劑膜上複印出所需的圖形,或者用電子束直接描繪在抗蝕劑膜上產生圖形,然後把此圖形精確地轉移到抗蝕劑下面的介質薄膜(如氧化矽、氮化矽、多晶矽)或金屬薄膜(如鋁及其合金)上去,製造出所需的薄層圖案。刻蝕就是用化學的、物理的或同時使用化學和物理的方法,有選擇地把沒有被抗蝕劑掩蔽的那一部分薄膜層除去,從而在薄膜上得到和抗蝕劑膜上完全一致的圖形。 刻蝕技術主要分為乾法刻蝕與濕法刻蝕。乾法刻蝕主要利用反應氣體與電漿進行刻蝕;濕法刻蝕主要利用化學試劑與被刻蝕材料發生化學反應進行刻蝕。

基本介紹

- 中文名:刻蝕工藝

- 特點:3條

- 乾法刻蝕:70年代末

- 方法:離子銑等離子刻蝕反應離子刻蝕

正文

在半導體製造中有兩種基本的刻蝕工藝:乾法刻蝕和濕法腐蝕。乾法刻蝕是把矽片表面曝露於氣態中產生的電漿,電漿通過光刻膠中開出的視窗,與矽片發生物理或化學反應(或這兩種反應),從而去掉曝露的表面材料。乾法刻蝕是亞微米尺寸下刻蝕器件的最重要方法。而在濕法腐蝕中,液體化學試劑(如酸、鹼和溶劑等)以化學方式去除矽片表面的材料。濕法腐蝕一般只是用在尺寸較大的情況下(大於3微米)。濕法腐蝕仍然用來腐蝕矽片上某些層或用來去除乾法刻蝕後的殘留物。

刻蝕分類

濕法刻蝕

對於採用微米級和亞微米量級線寬的超大規模積體電路,刻蝕方法必須具有較高的各向異性特性,才能保證圖形的精度,但濕法刻蝕不能滿足這一要求。

乾法刻蝕

① 離子銑刻蝕:低氣壓下惰性氣體輝光放電所產生的離子加速後入射到薄膜表面,裸露的薄膜被濺射而除去。由於刻蝕是純物理作用,各向異性程度很高,可以得到解析度優於 1微米的線條。這種方法已在磁泡存儲器、表面波器件和集成光學器件等製造中得到套用。但是,這種方法的刻蝕選擇性極差,須採用專門的刻蝕終點監測技術,而且刻蝕速率也較低。

② 等離子刻蝕:利用氣壓為10~1000帕的特定氣體(或混合氣體)的輝光放電,產生能與薄膜發生離子化學反應的分子或分子基團,生成的反應產物是揮發性的。它在低氣壓的真空室中被抽走,從而實現刻蝕。通過選擇和控制放電氣體的成分,可以得到較好的刻蝕選擇性和較高的刻蝕速率,但刻蝕精度不高,一般僅用於大於4~5微米線條的工藝中。

③ 反應離子刻蝕:這種刻蝕過程同時兼有物理和化學兩種作用。輝光放電在零點幾到幾十帕的低真空下進行。矽片處於陰極電位,放電時的電位大部分降落在陰極附近。大量帶電粒子受垂直於矽片表面的電場加速,垂直入射到矽片表面上,以較大的動量進行物理刻蝕,同時它們還與薄膜表面發生強烈的化學反應,產生化學刻蝕作用。選擇合適的氣體組分,不僅可以獲得理想的刻蝕選擇性和速度,還可以使活性基團的壽命短,這就有效地抑制了因這些基團在薄膜表面附近的擴散所能造成的側向反應,大大提高了刻蝕的各向異性特性。反應離子刻蝕是超大規模積體電路工藝中很有發展前景的一種刻蝕方法。

現代化的乾法刻蝕設備包括複雜的機械、電氣和真空裝置,同時配有自動化的刻蝕終點檢測和控制裝置。因此這種工藝的設備投資是昂貴的。