基本介紹

- 中文名:光刻技術

- 外文名:photolithography

- 原理:光學- 化學反應原理等

- 分類:微細加工技術

- 曝光方式:接觸式曝光,非接觸式曝光

簡述

工藝流程

兩種工藝

主要流程

曝光系統

曝光方式

介紹

浸入式光刻技術原理

浸入式光刻技術原理

浸入式光刻技術原理

浸入式光刻技術原理積體電路製造中利用光學- 化學反應原理和化學、物理刻蝕方法,將電路圖形傳遞到單晶表面或介質層上,形成有效圖形視窗或功能圖形的工藝技術。隨著半導體技術的發展,光刻...

半導體光刻技術,是一種關鍵的半導體設備。...... 半導體光刻技術發展歷程 編輯 從第一個電晶體問世算起,半導體技術的發展已有多半個世紀了,現在它仍保持著強勁的...

光刻加工技術是指加工製作半導體結構及積體電路微圖形結構的關鍵工藝技術,是微細製造領域套用較早並仍被廣泛採用的一類微製造技術。光刻加工原理與印刷技術中的照相...

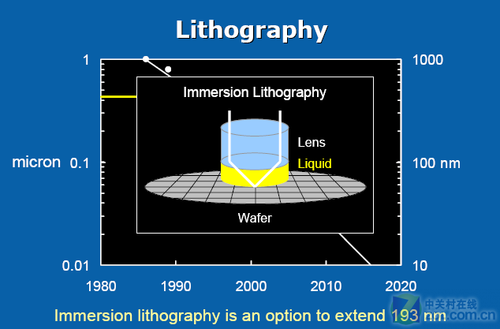

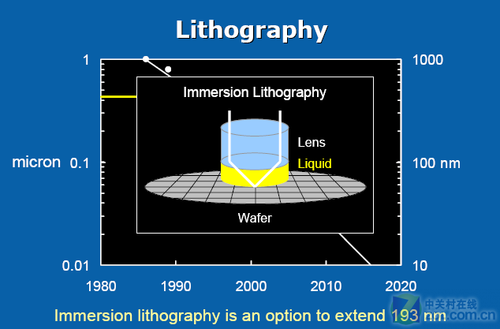

沉浸式光刻技術是在傳統的光刻技術中,其鏡頭與光刻膠之間的介質是空氣,而所謂浸入式技術是將空氣介質換成液體。實際上,浸入式技術利用光通過液體介質後光源波長...

光刻是平面型電晶體和積體電路生產中的一個主要工藝。是對半導體晶片表面的掩蔽物(如二氧化矽)進行開孔,以便進行雜質的定域擴散的一種加工技術。...

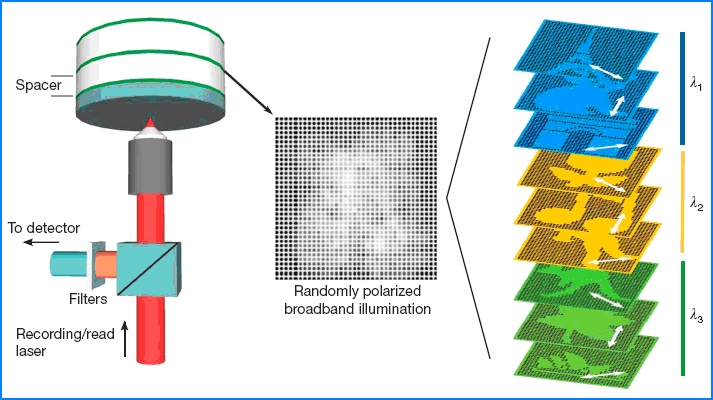

三重光刻技術是把設計版圖拆分放置在三塊掩模上,分別進行三次光刻、刻蝕的技術。...... 三重光刻技術是把設計版圖拆分放置在三塊掩模上,分別進行三次光刻、刻...

英文:interference lithography(IL)定義:干涉光刻技術是一個無需用到複雜的光學系統或光掩膜而製備精細結構的技術手段。...

雙重曝光(Double Exposure, DE)是指在光刻膠覆蓋的晶片上分別進行兩次曝光。兩次曝光是在同樣的光刻膠上進行的,但使用不同的掩模版[1]。...

《氣相光刻技術》是1990年海洋出版社出版的圖書,作者是韓階平。...... 《氣相光刻技術》是1990年海洋出版社出版的圖書,作者是韓階平。書名 氣相光刻技術 作者 ...

光刻工藝過程可以用光學和化學模型,藉助數學公式來描述。光照射在掩模上發生衍射,衍射級被投影透鏡收集並會聚在光刻膠表面,這一成像過程是一個光學過程;投影在光...

雷射光刻是利用光學-化學反應原理等方法,將電路圖形刻印在介質表面,達到想要的圖形刻意功能的新型微細加工技術。...

離子束投影光刻技術(Ion Projection Lithography, IPL)早期是用離子束進行光刻膠曝光,或者通過掩模,或者用精確聚焦的離子束連續在光刻膠上直寫。如果使用掩膜,則...

極紫外光刻(Extreme Ultraviolet Lithography),常稱作EUV光刻,它以波長為10-14納米的極紫外光作為光源的光刻技術。具體為採用波長為13.4nm 的紫外線。極紫外線就...

反演光刻技術(Inverse Lithography Technology,ILT),也叫逆向光刻技術、反向光刻技術,是以矽片上要實現的圖形為目標,反演計算出掩模版上所需要圖形的算法。...

美國科學家首次釐清了溫度在蘸筆納米光刻技術中的作用,據此研製出的熱蘸筆納米光刻技術能在物質表面構造大小為20納米的結構。藉助這一技術,科學家們能廉價地在多...

曝光是利用光照將掩模版上的圖形經過光學系統後投影到光刻膠上,實現圖形轉移,是積體電路製造中光刻工藝的重要工序之一。...

光刻膠是微電子技術中微細圖形加工的關鍵材料之一,特別是近年來大規模和超大規模積體電路的發展,更是大大促進了光刻膠的研究開發和套用。印刷工業是光刻膠套用的...

(光刻技術中的壞點)編輯 鎖定 在積體電路製造中,經過OPC處理過的版圖,在傳送到掩模廠製造掩模之前,還需要進行驗證,就是對OPC處理過的版圖做仿真計算,確定其...

光刻機(Mask Aligner) 又名:掩模對準曝光機,曝光系統,光刻系統等。常用的光刻機是掩膜對準光刻,所以叫 Mask Alignment System.一般的光刻工藝要經歷矽片表面...

雙重光刻是把設計版圖拆分放置在兩塊掩模上,使用兩次光刻技術,將圖形轉移到襯底上。...

國家光刻設備工程技術研究中心1依託上海微電子裝備有限公司建設。 國家光刻設備工程技術研究中心以高端光刻設備的總體設計技術、集成技術和關鍵單元技術為主攻目標,...