簡介

所謂處於穩定生產狀態下的工序應該具備以下

幾個方面的條件:

1).原材料或上一道工序半成品按照標準要求供應;

3).工序完成後,產品檢測按標準進行。

總之,工序實施以及前後過程均應標準化。在非穩定生產狀態下的工序所測的工序能力是沒意義的。

工序能力的測定一般是在

成批生產狀態下進行的。工序滿足產品質量要求的能力主要表現在以下兩個方面:

1) 產品質量是否穩定

2) 產品質量精度是否足夠

因此,當確認工序能力可以滿足精度要求的條件下,工序能力是以該工序

產品質量特性值的變異或波動來表示。產品質量的變異可以用

頻數分布表、直方圖、分布的定量值以及分布曲線來表示。在穩定生產狀態下,影響工序能力的偶然因素的綜合結果近似的服從

常態分配。為了便於工序能力的量化,可以用3б原理來確定其分布範圍:當分布範圍取ц±3б時,產品質量合格的

機率可達99.73%接近於1。因此以±3б,即6б為標準來衡量工序的能力是具有足夠的

精確度和良好的經濟特性的。所以在實際計算中就用6б的波動範圍來定量描述工序能力。記工序能力為B,則B=6б。

影響因素

在加工過程中影響工序能力的因素,主要有以下幾個方面:

1) 設備方面。如設備精度的穩定性性能的可靠性,定位裝置和傳動裝置的準確性,設備的冷卻潤滑的保護情況,動力的供應穩定程度等。

2) 工藝方面。如工藝流程的安排,工序之間的銜接,工藝方法,工藝裝配,工藝參數,測量方法的選擇,工序加工的指導檔案,

工藝卡、操作規範、

作業指導書、工序質量分析表等。

3) 材料方面。如材料的成分,物理性能,

化學性能處理方法,配套件元器件的質量等。

4) 操作者方面。如操作人員的技術水平熟練程度,

質量意識, 責任心,管理程度等。

5)環境方面。如生產線廠的溫度、濕度、噪音干擾、振動、照明室內淨化、現場污染程度等。

分析的意義

首先,工序能力的測定和分析是保證產品質量的基礎工作。因為只有掌握了工序能力,才能控制製造過程的符合性質量。如果工序能力不能滿足產品設計的要求,那么質量控制就無從談起,所以說工序能力調查、測試分析是

現場質量管理的基礎工作,是保證產品質量的基礎。

第二,工序能力的測試分析是提高工序能力的有效手段。因為工序能力是有各種因素造成的,所以通過工序能力的測試分析,可以找到影響 工序能力的 主導性因素。從而通過改進工藝,改進設備,提高操作水平,改善環境條件,制定有效的工藝方法和操作規程,嚴格工藝紀律等來提高工序能力。

第三,工序能力的測試分析為

質量改進找出方向。因為工序能力是指加工過程的實際質量狀態,它是產品質量保證的客觀依據,通過工序能力的測試,為設計人員和工藝提供關鍵的工序能力數據,可以為產品設計簽定契約的參考。同時通過工序能力的主要問題,為提高加工能力改進產品質量找到改進方向。

能力判定

當

工序能力指數求出後,就可以對工序能力是否充分作出分析和判定。即判斷Cp值在多少,才能滿足設計要求。

1.根據工序能力的計算公式,如果

質量特性分布中心與標準中心重合,這時K=0,則標準界限範圍是±3б(即6б)時,這時工序能力指數Cp=1,可能出現的不良率為0.27%,工序能力基本滿足設計質量要求。

2.如果標準界限範圍是±4б(即8б)時,K=0,則工序能力指數Cp=1.33。這時工序能力不僅能滿足設計質量要求,而且有一定的富裕能力,這種能力狀態是理想的狀態。

3.如果標準界限範圍是±5б(即10б)時,K=0,則

工序能力指數Cp=1.67。這時工序能力有更多的富裕,也即是說工序能力非常充分。

4.當工序能力指數Cp<1時 ,我們就認為工序能力不足應採去措施提高工序能力。

根據以上分析,對工序能力指數Cp值(或

CpK)的判斷標準。

k

| | 說明

| | Cp值

|

1

| 31.73% ≈ 317320ppm

| 1б水平的合格品率為

68.268 %

| 697670 ppm

| Cp=0.33

|

2

| 4.55% ≈ 45500ppm

| 2б水平的合格品率為

95.45 %

| 308770 ppm

| Cp=0.67

|

3

| 0.27% ≈ 2700ppm

| 3б水平的合格品率為

99.73 %

| 66807 ppm

| Cp=1.00

|

4

| 6.33%*10-3≈ 63.3ppm

| 4б水平的合格品率為

99.994 %

| 6210 ppm

| Cp=1.33

|

5

| 5.73%*10-5≈0.573ppm

| 5б水平的合格品率為

99.9999 %

| 233 ppm

| Cp=1.67

|

6

| 1.97%*10-7≈ 2ppb

| 6б水平的合格品率近

100 %

| 3.4 ppm

| Cp=2.00

|

工序能力判定

1. Cp>1.33 。當Cp>1.33時表明工序能力充分,這時就需要控制工序的穩定性,以保持工序能力不發生顯著變化。如果認為工序能力過大時,應對標準要求和工藝條件加以分析,一方面可以降低要求,以避免設備精度的浪費,另一方面也可以考慮

修訂標準,提高產品質量水平。

2. 1.0<Cp≤1.33。當

工序能力指數處於1.0~1.33之間時,表明工序能力滿足要求,但不充分。當Cp值很接近1時,則有產生超差的危險,應採取措施加強對工序的控制。

3. 0.67<Cp≤1.0。當工序能力指數處於0.67~1.0時,表明工序能力不足,不能滿足標準的需要,應採取改進措施,改變工藝條件,修訂標準或嚴格進行

全數檢查等。

4.Cp≤0.67。當工序能力指數小於0.67,表明工序能力嚴重不足,必要時要停工整頓。

影響指數

在工序能力調查中,工序能力

分布中心與標準中心完全重合的情況是少的,大多數情況下都存在一定量的偏差,所以工序能力分析時,計算的

工序能力指數一般都是修正工序能力指數。從修正工序能力指數的計算公式

中看出, 式中有三個影響工序能力指數的變數,即質量標準T,

偏移量ε和

工序質量特性分布的標準差б。那么要提高工序能力指數就有三個途徑:即減小偏移量,降低標準差和擴大精度範圍。

工序能力指數

在產品製造的過程中,工序是保證產品質量的最基本環節。 所謂工序能力是指處於穩定狀態下的實際加工能力,工序能夠穩定地生產出產品的能力,也就是說在操作者、機器設備、原材料、操作方法、測量方法和環境等標準條件下,工序呈穩定狀態時所具有的

加工精度。工序能力分析是質量管理的一項重要的技術基礎工作。它有助於掌握各道工序的質量保證 能力,為產品設計、工藝、工裝設計、設備的維修、調整、更新、改造提供必要的資料和依據。

CPK是Complex Process Capability index 的縮寫,是現代企業用於表示

製程能力的指標。製程能力強才可能生產出質量、可靠性高的產品。

CPK(工序能力指數)的意義

製程水平的量化反映;(用一個數值來表達製程的水平)製程力指數:是一種表示製程水平高低的方便方法,其實質作用是反映製程合格率的高低。

Ca(Capability of Accuracy):製程準確度;

CP(Capability of Precision):製程精密度;

注意:計算CPK時,取樣數據至少應有20組數據,方具有一定代表性。

工序能力指數是表示工序能力滿足產品技術標準(產品規格、公差)的程度,以Cp表示,其數學表達式為:Cp=T/6…

工序能力指數的計算方法:

(1)雙側偏差:(Tu、Tl)a,公差中心與

分布中心重合:Cp b 不重合

Cpk(2)單側偏差:(Tu或Tl)a,只有上側偏差:CpTu=(Tu-x)/3q

Cpk的評級標準:(可據此標準對計算出之

製程能力指數做相應對策)

A++級 Cpk≥2。0 特優 可考慮成本的降低

A+ 級 2。0 > Cpk ≥ 1。67 優 應當保持之

A 級 1。67 > Cpk ≥ 1。33 良 能力良好,狀態穩定,但應盡力提升為A+級

B 級 1。33 > Cpk ≥ 1。0 一般 狀態一般,製程因素稍有變異即有產生不良 的危險,應利用各種資源及方法將其提升為

A級

C 級 1。0 > Cpk ≥ 0。67 差 製程不良較多,必須提升其能力

D 級 0。67 > Cpk 不可接受 其能力太差,應考慮重新整改設計製程。

一般來說,我們採取的判定

基準值為Cpk ≥ 1.33

工序能力調查

工序能力調查的目的

工序能力的調查首先要叢收集數據開始,並叢

頻數分布表、直方圖以及工序能力圖、

控制圖等作為依據來判斷工序是否處於穩定狀態。如果處於穩定狀態,則可由其分布的統計量 X S等來計算

工序能力指數,從而達到工序進行科學調查的目的。一般來說有以下目的:

1. 為改善生產過程各道工序的能力提供依據,從而取得較好的經濟效果,保證了產品質量的不斷提高。

2. 為設計工作中確定產品標準提供重要資料,使產品設計減少盲目性。

3. 為

工藝規程設計和修訂、工藝裝配的設計和修改、設備的選用以及對環境的要求等提供可靠資料,從而為更經濟地使產品符合標準規格的要求打下基礎。

工序能力調查的方法和步驟

工序能力調查的基本方法是直方圖。根據所收集來的數據畫出直方圖後,把工序質量標準的要求。還可以直觀地分析質量

分布中心μ和標準中心M 是否重合,若發生較大的偏移,就是說明工序生產中有較大的

系統誤差,這時應調查原因,消除由於系統誤差而引起的中心偏差 。

名詞介紹:

Ca──Capability of Accuracy製程準確度

從生產過程中所獲得的資料其實績平均值( X )與規格中心(μ )之間偏差的程度

Cp──Capability of Precision 製程精密度

從製程中全數抽樣或

隨機抽樣(一般樣本大小n須在50個以上)所計算出來的樣本標準差再乘以√N/N-1 以推定實績群體的標準差(σ), 用3σ與規格容許差比較或是以6σ與規格公差比較

指修正後的製程精密度

計算公式與例題講解

實績中心值 - 規格中心值

Ca = ──────────── (%)

規格容許差

( X - μ)

= ───── (%)

T/2

規格容許差

Cp = ──────

3 σ

規格公差

= ─────

6 σ

T

= ───

6 σ

CPK = (1 - │Ca│).Cp

【例】 某產品外徑要求之規格為550±10(mm),經實績求出後X ±3σ為551 ±9(mm),試求其Ca/ Cp/ CPK值?

( X - μ) 551 - 550

Ca = ──── = ───── (%)

T/2 20/2

= 10%

T 20

Cp = ──── = ──── = 1.11

6 σ 9 × 2

CPK = (1 - │Ca│).Cp

= (1 - 10%) × 1.11

= 1.00

工序能力的調查及測定

工序能力的調查

工序能力調查一般只對已確定設定

工序質量控制點的關鍵工序進行。

調查工作的一般步驟如下:

工序能力的測定

工序能力是受控狀態下工序的實際加工能力。為使測定結果真實可靠,有兩件事是必須注意的。首先,被調查的工序必須標準化,進入管理狀態。否則,所得數據不能反映受控狀態下工序的實際加工能力;其次,

樣本容量要足夠大,數據數目以100-150為好。

工序能力的測定方法,通常有以下幾種:

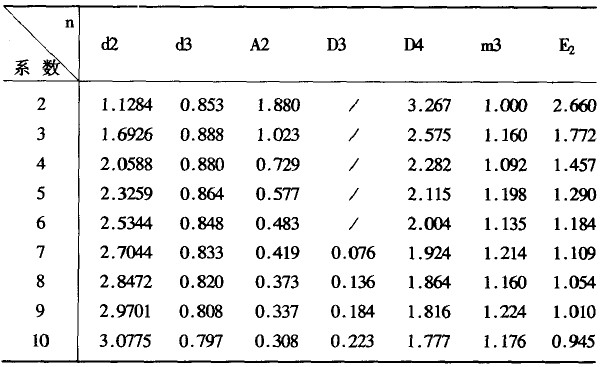

1、較正規的測定方法是利用公式:B=6s = 6R/d2。實際問題中,常用樣本標準差s來近似

總體標準差σ。R是平均

極差,即一組容量皆為n的樣本的極差的平均值。d2是由n決定的參數,可以從表中查得。

2、當需要快速算得結果,而對結果精度要求不高時,可取一個容量為10的樣本,得

極差R。此時出d2=3.078,故得簡化公式:B≈ 2R

3、SCAT法(Simple Capability Acceptance Test)。這是一種快速簡易判斷法,適用於不適合大樣本測定(如時間緊、破壞性檢驗等)的問題。基本方法是把預先規定的工序能力是否合格的判斷值和由樣 本得到的極差R進行比較,以判定工序能力是否滿足質量要求。