簡介,定義,目的,分類,步驟,作用,適用場合,原理,實質,計量值,類別,綜述,類型及用途,分析準則,準則,注意問題,基本結構,詳細分類,擴展閱讀,構成要素,基本特性,處理方法,

簡介 世界上第一張控制圖是由美國貝爾電話實驗室(Bell Telephone Laboratory)質量課題研究小組過程控制組學術領導人

休哈特 博士提出的不合格品率

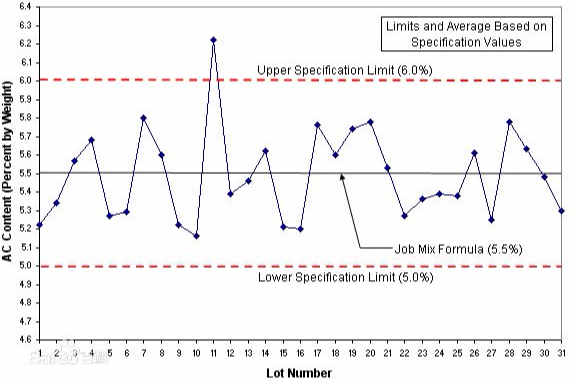

p 控制圖。隨著控制圖的誕生,控制圖就一直成為科學管理的一個重要工具,特別方面成了一個不可或缺的管理工具。它是一種有控制界限的圖,用來區分引起的原因是偶然的還是系統的,可以提供系統原因存在的資訊,從而判斷生產過程受控狀態。控制圖按其用途可分為兩類,一類是供分析用的控制圖,用來控制生產過程中有關質量特性值的變化情況,看工序是否處於穩定受控狀態;另一類的控制圖,主要用於發現生產過程是否出現了異常情況,以

預防 產生不合格品。

定義 控制圖(Control Chart)又叫

管制圖 ,是對過程質量特性進行測定、記錄、評估,從而

監察過程是否處於控制狀態 的一種用統計方法設計的圖。圖上有三條平行於橫軸的直線:

中心線 (CL,Central Line)、上控制限(UCL,Upper Control Limit)和下控制限(LCL,Lower Control Limit),並有按時間順序抽取的樣本統計量數值的描點序列。UCL、CL、LCL統稱為控制限(Control Limit),通常控制界限

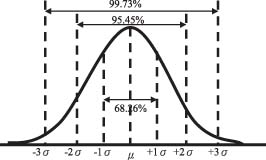

設定 在±3標準差的位置。中心線是所控制的統計量的平均值,上下控制界限與中心線相距數倍標準差。若控制圖中的描點落在UCL與LCL之外或描點在UCL和LCL之間的排列不隨機,則表明過程異常。

控制圖是:

1. 實時圖表化反饋過程的工具。

2. 設計的目的是告訴操作者什麼時候做什麼或不做什麼。

3. 按時間序列展示過程的個性/表現。

4. 設計用來區分信號與噪音。

5. 偵測均值及/或標準差的變化。

6. 用於決定過程是穩定的(可預測的)或 失控的(不可預測的)。

控制圖不是:

1. 不是能力分析的替代工具。

2. 在來料檢驗的過程中很難用到(沒有時間序列)。

3. 控制圖不是高效的比較分析工具。

4. 不應與運行圖或預控制圖混淆。

控制圖套用“界限”區分過程是否有顯著變化或存在異常事件。由於控制限的設定要以數據為基礎,所以在收集一定量有代表性的數據之前是無法確定控制限的。如果錯誤使用控制限,不但會對使用者造成困擾,而且還會對那些通過圖表監控以實現過程改進的措施起反作用。

目的 運用控制圖的目的之一就是,通過觀察控制圖上產品質量特性值的分布狀況,分析和判斷生產過程是否發生了異常,一旦發現異常就要及時採取必要的措施加以消除,使生產過程恢復穩定狀態。也可以套用控制圖來使生產過程達到統計控制的狀態。產品質量特性值的分布是一種統計分布.因此,繪製控制圖需要套用機率論的相關理論和知識。

分類 根據控制圖使用目的的不同,控制圖可分為:分析用控制圖和控制用控制圖。

根據統計數據的類型不同,控制圖可分為:計量控制圖和計數控制圖(包括計件控制圖和計點控制圖)。它們分別適用於不同的生產過程。每類又可細分為具體的控制圖,最初主要包含七種基本圖表。

計量型控制圖包括 :

* IX-MR(單值移動極差圖)

* Xbar-R(均值極差圖)

* Xbar-s(均值標準差圖)

計數型控制圖包括:

* P(用於可變樣本量的不合格品率)

* Np(用於固定樣本量的不合格品數)

* u(用於可變樣本量的單位缺陷數)

* c(用於固定樣本量的缺陷數)

步驟 1、 識別關鍵過程

一個產品品質的形成需要許多過程(工序),其中有一些過程對產品品質好壞起至關重要的作用,這樣的過程稱為關鍵過程,SPC控制圖應首先用於關鍵過程,而不是所有的工序。因此,實施SPC,首先是識別出關鍵過程。

然後,對關鍵過程進行分析研究,識別出過程的結構(輸入、輸出、資源、活動等)。

2、 確定過程關鍵變數(特性)

對關鍵過程進行分析(可採用因果圖、排列圖等),找出對產品質量影響最大的變數(特性)。

3、 制定過程控制計畫和規格標準

這一步往往是最困難和費時,可採用一些實驗方法參考有關標準。

4、 過程數據的收集、整理

5、 過程受控狀態初始分析

採用分析用控制圖分析過程是否受控和穩定,如果發現不受控或有變差的特殊原因,應採取措施。

注意:此時過程的分布中心(X)和均差σ、控制圖界限可能都未知。

6、 過程能力分析

只有過程是受控、穩定的,才有必要分析過程能力,當發現過程能力不足時,應採取措施。

7、 控制圖監控

只有當過程是受控、穩定的,過程能力足夠才能採用監控用控制圖,進入SPC實施階段。

8、 監控、診斷、改進

在監控過程中,當發現有異常時,應及時分析原因,採取措施,使過程恢復正常。對於受控和穩定的過程,也要不斷改進,減小變差的普通原因,提高質量降低成本。

作用 在生產過程中,產品質量由於受隨機因素和系統因素的影響而產生變差;前者由大量微小的偶然因素疊加而成,後者則是由可辨識的、作用明顯的原因所引起,經採取適當措施可以發現和排除。當一生產過程僅受隨機因素的影響,從而產品的質量特徵的平均值和變差都基本保持穩定時,稱之為處於控制狀態。此時,產品的質量特徵是服從確定

機率分布 的

隨機變數 ,它的分布(或其中的未知參數)可依據較長時期在穩定狀態下取得的觀測數據用

統計方法 進行估計。分布確定以後,質量特徵的數學模型隨之確定。為檢驗其後的生產過程是否也處於控制狀態,就需要檢驗上述質量特徵是否符合這種數學模型。為此,每隔一定時間,在生產線上抽取一個大小固定的樣本,計算其質量特徵,若其數值符合這種數學模型,就認為生產過程正常,否則,就認為生產中出現某種系統性變化,或者說過程失去控制。這時,就需要考慮採取包括停產檢查在內的各種措施,以期查明原因並將其排除,以恢復正常生產,不使失控狀態延續而發展下去。 通常套用最廣的控制圖是W.A.休哈特在1925年提出的,一般稱之為

休哈特控制圖 。

適用場合 當你希望對過程輸出的變化範圍進行預測時;

當你判斷一個過程是否穩定(處於統計受控狀態)時;

當你分析過程變異來源是隨機性還是非隨機性時;

當你決定怎樣完成一個質量改進項目時——防止特殊問題的出現,或對過程進行基礎性的改變;

當你希望控制當前過程,問題出現時能覺察並對其採取補救措施時。

原理 控制圖是如何貫徹預防原則的呢?這可以由以下兩點看出:

(1)套用控制圖對生產過程不斷監控,當異常因素剛一露出苗頭,甚至在未造成不合格品之前就能及時被發現,在這種趨勢造成不合格品之前就採取措施加以消除,起到預防的作用。

(2)在現場,更多的情況是控制圖顯示異常,表明異常原因已經發生,這時一定要貫徹“查出異因,採取措施,保證消除,不再出現,納入標準。” 否則,控制圖就形同虛設,不如不搞。每貫徹一次(即經過一次這樣的循環)就消除一個異常因素,使它不再出現,從而起到預防的作用。

實質 要精確地獲得總體的具體數值,需要收集總體的每一個樣品的數值。這對於一個

無限總體 或一個數量很大的有限總體來說往往是不可能的,或者是不必要的。在實際工作中,一般是從總體中隨機地抽取樣本,對

總體參數 進行統計推斷。樣本中含有總體的各種信息,因此樣本是很寶貴的。但是如果不對樣本進一步提煉、加工、整理,則總體的各種信息仍分散在樣本的每個樣品中。為了充分利用樣本所含的各種信息,常常把樣本加工成它的函式,一般將這個(或若干個)不含未知參數的樣本函式稱為

統計量 。

過程控制的實質,就是這樣一個統計推斷過程,所依據的統計量的形式應根據計推斷的目的和套用的條件不同而有所不同。從實用和簡化計算的角度來看,往往是利用樣本的平均值和

極差 R來進行。

值得注意的是,利用樣本的平均值及極差R推斷總體的μ和σ時,由於總體構成的不均勻性以及抽樣誤差的存在,及R的變化同μ及σ的變化並不完全一樣,即使在工序處於穩定狀態下,μ及σ本身並無異常變化,但從工序中抽取樣本的及R也是有所變化的也就是說,及R 都是隨機變數,都有其特定的機率分布。它們各自的機率分布與

總體分布 既有一定的內在聯繫,又與總體分布不完全相同。在過程控制中,雖然通常依據一次抽樣的結果進行一次統計推斷,但由此所得出的結論卻是建立在大量觀測結果所遵循的

統計規律 的基礎上的,是依樣本統計量的機率分布來描述總體機率分布過程的。

計量值 常用的計量值控制圖有:平均值與極差控制圖(-R圖)中位數與極差控制圖(-R圖)等等。其中尤以-R圖用得最多,它對加工工序有很強的控制能力,是控制產品質量最實用有效的一種工具

類別 綜述 常用計數值控制圖有:不合格品數控值圖;不合格品率控制圖和單位缺陷控制圖,缺陷控制圖。

類型及用途 1.-R控制圖

對於計量數據而言,這是常用最基本的控制圖。它的控制對象為長度、重量、

純度 、時間和生產量等計量值的場合。

2.-S控制圖

當樣本大小n>10或12,這時套用極差估計

總體標準差 的效率降低,需要用S圖來代替R圖。

3.-R控制圖

用中位數圖代替均值圖。由於

中位數 的計算簡單,所以多用於現場需要把測定的數據直接記人控制圖進行控制的場合,這時為了簡便,當然規定奇數個數據。

4.-Rs,控制圖

多用於下列場合:對每一個產品都進行檢驗,採用自動化檢查和測量的場合;取樣費時、昂貴的場合以及如化工等過程,樣品均勻,多抽樣也無太大的意義的場合。由於它不像前三種那樣能取得較多的信息,所以它判斷過程變化的靈敏都也要差一些。

5.p控制圖

用於控制對象為不合格品率或合格率等計數值質量指標的場合。常見的不良率有不合格品率、廢品率、交貨延遲率、缺勤率、

差錯率 等等。

6.np控制圖

用於控制對象為不合格品數的場合。由於計算不合格品率需要進行

除法 ,比較麻煩,所以樣本大小相同的情況下,用此圖比較方便。

7.c控制圖

用於控制一部機器,一個部件一定的長度,一定的面積或任一定的單位中所出現的缺陷數目。

8.U控制圖

當樣品的大小保持不變時可用C控制圖,而當樣品的大小變化時則應換算為平均每單位的缺陷數後再使用U控制圖。

9、紅綠燈信號控制圖

10、預控制圖

11、與名義值的差異或偏差的平均值和極差值控制圖

12、標準化的平均值和極差值控制圖

13、標準化的計數型控制圖

14、累積和控制圖

15、指數加權移動均值控制圖

16、休哈特控制圖

17、多變數控制圖

18、回歸控制圖

19、殘差控制圖

20、自回歸控制圖

21、區域控制圖

22 、實時對比控制圖

用於複雜高維數據,比如,高維,分類變數,存在缺失值,非常態分配,非線性關係等等。

分析準則 控制圖判斷異常的準則有兩條:點子出界就判斷異常;界內點排列不隨機判斷異常。

準則 穩態是生產過程追求的目標。那么如何用控制圖判斷過程是否處於穩態?為此,需要制定判斷穩態的準則。

判穩準則:在點子隨機排列的情況下,符合下列各點之一就認為過程處於穩態:

(1)連續25個點子都在控制界限內;

(2)連續35個點子至多1個點子落在控制界限外;

(3)連續100個點子至多2個點子落在控制界限外。 在討論控制圖原理時,已經知道點子出界就判斷異常,這是判斷異常的最基本的一條準則。為了增加控制圖使用者的信心,即使對於在控制界限內的點子也要觀察其排列是否隨機。若界內點排列非隨機,則判斷異常。

判斷異常的準則:符合下列各點之一就認為過程存在異常因素:

(1)點子在控制界限外或恰在控制界限上;

(2)控制界限內的點子排列不隨機;

(3)鏈:連續鏈,連續9點排列在中心線之下或之上;間斷鏈,大多數點在一側

(4)多數點屢屢靠近控制界限(在2一3倍的

標準差 區域內出現)

連續3個點至少有2點接近控制界限。

連續7個點至少有3點接近控制界限。

連續10個點至少有4點接近控制界限。

(5)傾向性(連續不少於6點有上升或下降的傾向)與周期性。

(6)連續14點中相鄰點交替上下。

(7)點子集中在中心線附近。(原因:數據不真實;數據分層不當)

為了方便記憶,下面總結了控制圖判異的八個準則:

準則1:1個點子落在A區以外(點子越出控制界限)

準則2:連續9點落在中心線同一側

準則3:連續6點遞增或遞減

準則4:連續14點中相鄰點子總是上下交替

準則5:連續3點中有2點落在中心線同一側B區以外

準則6:連續5點中有4點子落在中心線同一側C區以外

準則7:連續15點落在中心線同兩側C區之內

準則8:連續8點落在中心線兩側且無1點在C區中

注意問題 套用控制圖需要考慮以下一些問題:

(1)控制圖用於何處?原則上講,對於任何過程,凡需要對質量進行控制管理的場合都可以套用控制圖。但這裡還要求:對於所確定的控制對象—— 質量指標應能夠定量,這樣才能套用計量值控制圖。如果只有定性的描述而不能夠定量,那就只能套用計數值控制圖。所控制的過程必須具有重複性,即具有

統計規律 。對於只有一次性或少數幾次的過程顯然難於套用控制圖進行控制。

質量改進工具—控制圖(Control Charts) (2)如何選擇

控制對象 ?在使用控制圖時應選擇能代表過程的主要質量指標作為控制對象。一個過程往往具有各種各樣的特性,需要選擇能夠真正代表過程情況的指標。例如,假定某產品在強度方面有問題,就應該

選擇強度 作為控制對象。在電動機裝配車間,如果對於電動機軸的尺寸要求很高,這就需要把機軸直徑作為我們的控制對象。

(3)怎樣選擇控制圖?選擇控制圖主要考慮下列幾點:首先根據所控制質量指標的數據性質來進行選擇;其次,要確定過程中的異常因素是全部加以控制(全控)還是部分加以控制(選控),若為全控應採用休哈特圖等;若為選控,應採用選控圖。

(4)如何分析控制圖?如果控制圖中點子未出界,同時點子的排列也是隨機的,則認為生產過程處於穩態或控制狀態。如果控制圖中點子出界(或不出界)而點子的排列是非隨機的(也稱為排列有缺陷),則認為生產過程失控。

(5)對於點子出界或違反其他準則的處理。若點子出界或點子的排列是非隨機的,則應立即追查原因並採取措施防止它再出現。

(6)對於過程而言,控制圖起著報警鈴的作用,控制圖點子出界就好比報警鈴響,告訴是應該進行查找原因、採取措施、防止再犯的時刻了。一般來說,控制圖只起報警鈴的作用,而不能告訴這種報警究竟是由什麼異常因素造成的。要找出造成異常的原因,除去根據生產和管理方面的技術與經驗來解決外,應該強調指出,套用

兩種質量診斷理論 和兩種質量多元診斷理論來診斷的方法是十分重要的。

(7)控制圖的重新制定。控制圖是根據穩定狀態下的條件5MIE來制定的。如果上述條件變化,如操作人員更換或通過學習操作水平顯著提高,設備更新,採用新型原材料或其他原材料,改變工藝參數或採用新工藝,環境改變等,這時,控制圖也必須重新加以制定。由於控制圖是科學管理生產過程的重要依據,所以經過相當時間的使用後應重新抽取數據,進行計算,加以檢驗。

基本結構 (休哈特控制圖)是在

直角坐標系 中畫三條平行於橫軸的直線,中間一條實線為中線(Cl),上、下兩條虛線分別為上、下控制界限(UCl和lCl)。

橫軸 表示按一定時間間隔抽取樣本的次序,縱軸表示根據樣本計算的、表達某種質量特徵的統計量的數值,由相繼取得的樣本算出的結果,在圖上標為一連串的點,它們可以用線段連線起來根據所考察的質量特徵的性質是計量的還是計數的(包括計件和計點的)(見

抽樣檢驗 ),以及所採用的統計量的不同。

詳細分類 控制圖有不同的類型,常用的有以下幾類:

①適用於遵循常態分配的計量特徵的平均數塣 控制圖和極差R控制圖,這兩個圖必須合用,一般稱之為塣 -R控制圖。其中塣 若用

中位數 塣 代替,即成為塣 -R控制圖。②適用於遵循

二項分布 的計件特徵的不合格品率p 控制圖和不合格品數np控制圖。

③適用於遵循泊松分布的計點特徵的缺陷數(或每單位缺陷數)с控制圖。

擴展閱讀 以均值-R控制圖為例來說明休哈特控制圖的構造原理和使用方法。設所考察的產品的質量特徵,在生產過程處於控制狀態時,服從

常態分配 N(μ,σ2),則樣本大小為n的

樣本平均數 塣 服從N(nμ,σ2/n)。因此對塣 控制圖,若以塣的

數學期望 μ為中線值,以為上、下控制界限,則適當選擇k值,可以保證當過程處於控制狀態時,樣本平均數塣 以很高的

機率 位於上下控制界限之間,而且應呈隨機排列。例如當k=3時,此機率為99.7%。如果某個

樣本點 落到控制界限之外,就認為生產過程失去控制;這種情況雖然在生產過程處於控制狀態時也有可能發生,但其機率只有0.3%,可能性很小。在控制圖中,一般取k=3,並稱所得出的上、下控制界限是按3σ原則取的。雖然落在這些界限中的機率都很大,但並不都是99.7%。採用

假設檢驗 的想法,寧可冒微小的風險犯

第一類錯誤 而認為生產失控。還有一種可認為是失控的標誌,是點子的排列呈現一種系統性的特徵。比如有連續 7個點子位於中線的一側,或連續7點呈現上升(或下降)或某種周期性排列,這些有規律的非隨機排列都可能是失控的警告。同樣,生產過程中產品質量特徵的變差可用樣本極差R表示,根據

常態分配 ,R 的

數學期望 和標準差σ的

函式關係 就可確定R 控制圖的中線位置和上、下控制界限(R的下控制界限如為負數,改取為0)。如果樣本點落到控制界限之外,或出現上面所講的那種有規律的非隨機排列,都應作為警告予以注意。由於塣-R控制圖是聯合使用的,不論是在哪一張圖上,只要出現了落到控制線以外的點子,就要考慮停產檢查,以防止失控狀態繼續發展下去。在製作塣-R控制圖時,由於μ和σ 都是未知,需要根據過去長期積累的資料估計,也可以在確認生產過程處於控制狀態時,抽取多個(一般大於20個)樣本,每個樣本大小皆為n,計算每個樣本的塣與R以及及它垪們,的平均則、垪值可分別作為塣控制圖和R控制圖的中線值,而上、下控制界限也可以根據公式計算。除了上述的休哈特控制圖外,出現了某些新形式的控制圖,其基本思想與休哈特圖相似,但作圖根據的原理則各有不同。其中較重要的是累積和控制圖,這種控制圖的對象,即標在圖上的每一點,是在該點以前所有

樣本統計量 的總和。累積和圖的提出,是考慮到在

休哈特控制圖 中,判定過程是否處於控制狀態全靠最新的一個或幾個

樣本點 ,而忽略了較早的樣本值中所包含的信息。累積和圖把樣本統計量累加起來,從而綜合了較多的信息,在效率上有所提高。它在外形上與休哈特控制圖有所不同,其控制界限不是

常數 ,因此控制界線不是平行的而是圍成一個角形區域,角的頂點及夾角大小取決於樣本觀測結果及錯誤

機率 的規定。

構成要素 1. 控制圖的數據具有時間先後順序,不得溷亂顛倒,亦即應依取得(生產)的先後順序排列並繪成圖形,亦即一連串的數據為含有時間序列的特性。

2. 控制圖上一連串的點子必有波動現象,乃此因變異所引起,變異原因分為兩大類,一為機遇原因,一為非機遇原因,非機遇原因引發的大幅度波動現象影響品質較大應避免之,亦即波動現象愈大,品質愈不穩定,管制上下限的寬度將愈寬,此時構成圖上點的個別值散布範圍亦較大,如與規格比較,較易逸出規格界限外成為不良品。

3. 控制圖必須含有統計界限,亦即管制上下限,沒有統計的管制上下限不符合控制圖原理。通常μ±3σ之管制上限,其橫坐標為時間(即組別),縱坐標為品質的刻度。

基本特性 一般控制圖縱軸均設定為產品的質量特性,而以過程變化的數據為刻度;橫軸則為檢測產品的群體代碼或編號或年月日等,以時間別或製造先後別,依順序點繪在圖上。

在管制圖上有三條筆直的橫線,中間的一條為中心線(Central Line,CL),一般用藍色的實線繪製;在上方的一條稱為控制上限(Upper Control Limit,UCL);在下方的稱為控制下限(Lower Control Limit,LCL)。對上、下控制界限的繪製,則一般均用紅色的虛線表現,以表示可接受的變異範圍;至於實際產品質量特性的點連線條則大都用黑色實線繪製。

處理方法 1.產線工人或班組長發現SPC管制異常時首先;自我檢查,是否嚴格按作業標準(SOP或WI)作業,相鄰作業員交叉檢驗;情況嚴重,或無法查找到原因必須立即通知品質工程師和製程工程師。

2.品質工程師與製程工程師現場分析後,能否在較短的時間內(0.5~1小時)找到產生異常的原因,採用4M1E分析製程;如仍然無法找到根源,而且情況嚴重(如:P不良率大大超標),報告上級主管決定是否停線;品質工程師召集相關部門開會討論,尋找根本原因(製程、設計、材料或其它)。

3.SPC產生異常的原因找到並實施糾正預防措施後,SPC管制圖向管制異常相反的方向轉變,說明對策有效;恢復正常生產。此過程必須嚴密監控。

CPK 是反映製程能力的一個重要參數:

什麼是CPK:

CPK:ComplexProcess Capability index 的縮寫,是現代企業用於表示製程能力的指標。

製程能力 強才可能生產出質量、可靠性高的產品。 製程能力指標是一種表示製程水平高低的方法,其實質作用是反映製程合格率的高低。製程能力的研究在於確認這些特性符合規格的程度,以保證製程成品的良率在要求的水準之上,可作為製程持續改善的依據。而規格依上下限有分成單邊規格及雙邊規格。只有規格上限和規格中心或只有規格下限和規格中心的規格稱為單邊規格。有規格上下限與中心值,而上下限與中心值對稱的規格稱為雙邊規格。 當我們的產品通過了GageR&R的測試之後,我們即可開始Cpk值的測試。CPK值越大表示品質越佳。指標說明:

如CPK≥1.33,說明製程能力較好,需繼續保持;

如1.33≥CPK≥1,說明製程能力一般,須改進加強;

如CPK≤1,說明製程能力較差,急需改進。

質量改進工具—控制圖(Control Charts)

質量改進工具—控制圖(Control Charts)