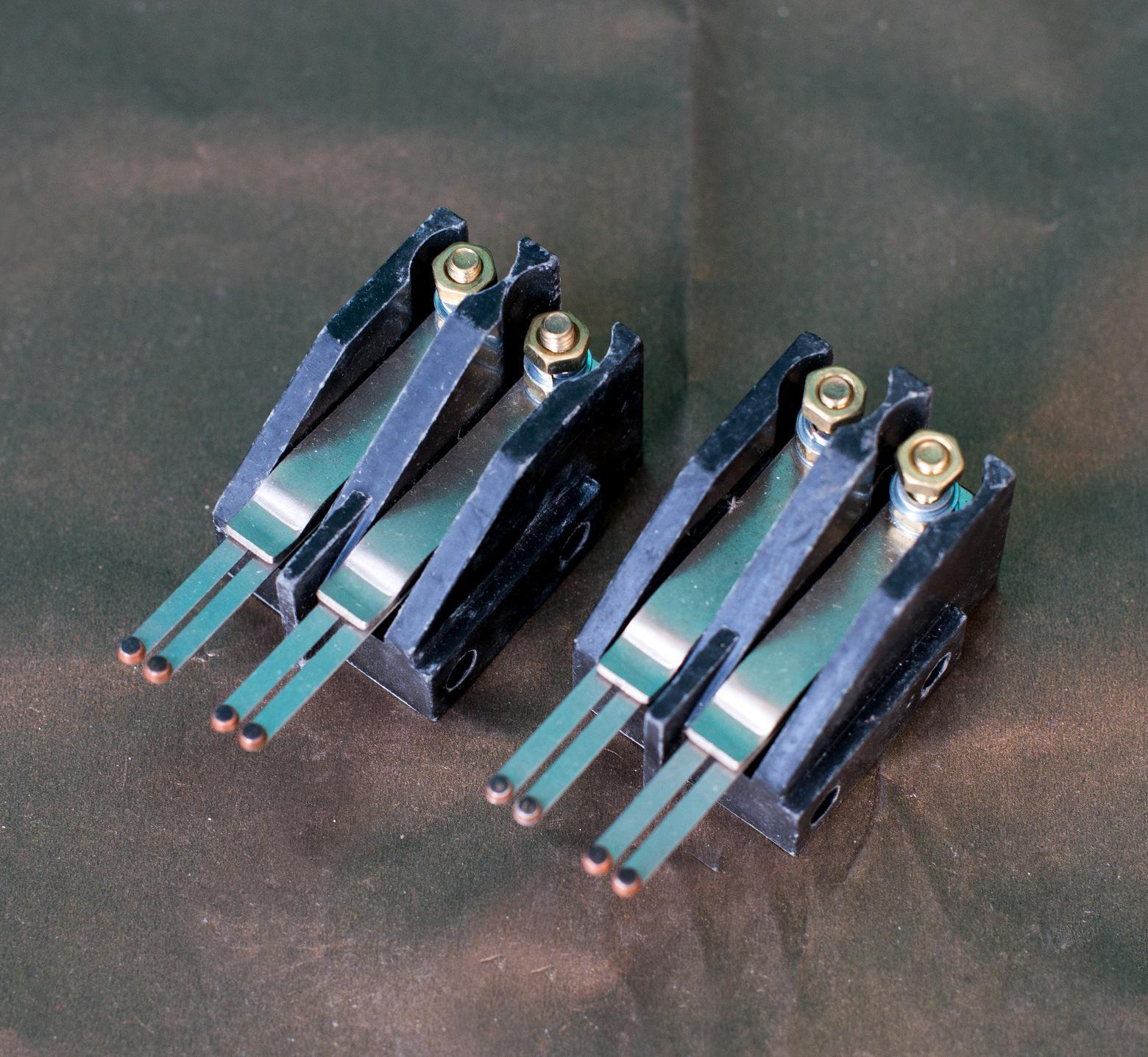

靜觸點是指開關和繼電器及接觸器不隨執行機構動作的觸點,也叫靜觸頭。反之為動觸點。高壓開關的接通和斷開要依靠它來實現,其使用壽命決定了高壓開關的壽命,進而決定著高壓輸變電網的安全運行。觸頭工作時依靠自身剛性產生對動觸頭的壓緊力,因此,觸頭零件除要求較高的導電率外,還要求具有高的強度和剛度。

基本介紹

- 中文名:靜觸點

- 外文名:The static contact

- 學科:電力工程

- 領域:能源

- 範圍:電力系統

- 別稱:靜觸頭

靜觸點是指開關和繼電器及接觸器不隨執行機構動作的觸點,也叫靜觸頭。反之為動觸點。高壓開關的接通和斷開要依靠它來實現,其使用壽命決定了高壓開關的壽命,進而決定著高壓輸變電網的安全運行。觸頭工作時依靠自身剛性產生對動觸頭的壓緊力,因此,觸頭零件除要求較高的導電率外,還要求具有高的強度和剛度。

靜觸點是指開關和繼電器及接觸器不隨執行機構動作的觸點,也叫靜觸頭。反之為動觸點。高壓開關的接通和斷開要依靠它來實現,其使用壽命決定了高壓開關的壽命,進而...

繼電器的觸點就是處於常開或者常閉的狀態,也就是簡單的理解為開關常開或者常關使信號接通或者斷開的接點就叫繼電器的觸點。...

接觸器/繼電器線上圈沒有得電時,斷開狀態的觸點是常開觸點。...... 就會在電磁力吸引的作用下克服返回彈簧的拉力吸向鐵芯,從而帶動銜鐵的動觸點與靜觸點(常開觸點...

船型開關也稱翹板開關。其結構與鈕子開關相同,只是把鈕柄換成船型。船型開關常用作電子設備的電源開關,其觸點分為單刀單擲和雙刀雙擲等幾種,有些開關還帶有指示燈...

在組合開關的內部有3對靜觸點,分別用3層絕緣板相隔,各自附有連線線路的接線樁,3個動觸點互相絕緣,與各自的靜觸點對應,套在共同的絕緣桿上,絕緣桿的一端裝有...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。 2、熱敏乾...

一種用來控制電路中電流的開關,電磁式繼電器一般由鐵芯、線圈、銜鐵、觸點簧片等組成的。只要線上圈兩端加上一定的電壓,線圈中就會流過一定的電流,從而產生電磁效應,...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。繼電器一般有...

中間繼電器(intermediate relay):用於繼電保護與自動控制系統中,以增加觸點的數量及容量。 它用於在控制電路中傳遞中間信號。中間繼電器的結構和原理與交流接觸器基本...

3、轉換型(Z型)這是觸點組型。這種觸點組共有三個觸點,即中間是動觸點,上下各一個靜觸點。線圈不通電時,動觸點和其中一個靜觸點斷開和另一個閉合,線圈通電...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。 [1] ...

只要線上圈兩端加上一定的電壓,線圈中就會流過一定的電流,從而產生電磁效應,銜鐵就會在電磁力吸引的作用下克服返回彈簧的拉力吸向鐵芯,從而帶動銜鐵的動觸點與靜觸點...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。 2、熱敏乾...

f. 靜觸點片和限制片間的間隙為0.1mm~0.3mm。3. 繼電器最小整定值的調整,主要是改變遊絲的反作用力的大小,最大整定值的調整主要是改變動片和磁極間的氣隙...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”[1] 。...

按鈕開關是指利用按鈕推動傳動機構,使動觸點與靜觸點按通或斷開並實現電路換接的開關。按鈕開關是一種結構簡單,套用十分廣泛的主令電器。在電氣自動控制電路中,用於...

電磁開關,顧名思義就是用電磁鐵控制的開關,也就是電磁鐵與開關的結合體。當電磁鐵線圈通電後產生電磁吸力,活動鐵芯推或拉動開關觸點閉合,從而接通所控制電路。...

對於繼電器的“常開、常閉”觸點,可以這樣來區分:繼電器線圈未通電時處於斷開狀態的靜觸點,稱為“常開觸點”;處於接通狀態的靜觸點稱為“常閉觸點”。...

過載保護裝置電源輸入端子上有過載保護裝置靜觸點,過載保護裝置動觸點固定在鍋形雙金屬片上,鍋形雙金屬片另一端與過載保護裝置電源輸出端子、懸臂用鉚釘固定為一體,...

利用一組定向交變磁場在導電型可動系統上感應電流與另一組定向交變磁場的作用力使該可動系統運動,因而使固定於可動系統的動觸點與靜觸點間的相對位置發生變化。其...

磁保持濕簧式繼電器是一種利用濕簧管作為轉換觸點的磁保持繼電器。特點是只需供給改變狀態用的脈衝信號即可,而不需要保持狀態所需要的激勵磁場,也就是說不需要給...

一種自動復位開關,它包括底殼和按鈕,在底殼上固定有觸點腳和支架腳,靜觸點固定在觸點腳上、金屬彈性翹板的端部固定有與靜觸點相對應的動觸點,並以支架腳為支撐...