鏜削

táng xiāo

鏜削

鏜削用反鏜刀對反鏜孔進行加工的方法叫反鏜加工。

在數控工具機上,我們往往使用非標準刀具(偏心鏜刀、轉動刀片、專用的反鏜刀)利用數控加工程式進行反鏜加工。

用旋轉的單刃

鏜刀把工件上的預製孔擴大到一定尺寸,使之達到要求的精度和

表面粗糙度的

切削加工。鏜削一般在

鏜床、

加工中心和

組合工具機上進行,主要用於加工箱體、支架和機座等工件上的圓柱孔(見圖)、螺紋孔、孔內溝槽和端面;當採用特殊附屬檔案時,也可加工內外球面、錐孔等。對鋼鐵材料的鏜孔精度一般可達IT9~7,表面粗糙度為

Ra2.5~0.16微米。

鏜削時,工件安裝在

工具機工作檯或

工具機夾具上,鏜刀裝夾在鏜桿上(也可與鏜桿製成整體),由主軸驅動旋轉。當採用

鏜模時,鏜桿與主軸浮動聯接,加工精度取決於鏜模的精度;不採用鏜模時,鏜桿與主軸剛性聯接,加工精度取決於工具機的精度。由於鏜桿的懸伸距離較大,容易產生振動,選用的

切削用量不宜很大。鏜削加工分粗鏜、半精鏜和精鏜。採用

高速鋼刀頭鏜削普通鋼材時的切削速度,一般為20~50米/分;採用

硬質合金刀頭時的切削速度,粗鏜可達40~60米/分,精鏜可達150米/分以上。

對精度和表面粗糙度要求很高的精密鏜削,一般用金剛鏜床,並採用硬質合金、金剛石和

立方氮化硼等超硬材料的刀具,選用很小的進給量(0.02~0.08毫米/轉)和切削深度 (0.05~0.1毫米)高於普通鏜削的切削速度。精密鏜削的加工精度能達到IT7~6,

表面粗糙度為

Ra0.63~0.08微米。精密鏜孔以前,預製孔要經過粗鏜、半精鏜和精鏜工序,為精密鏜孔留下很薄而均勻的

加工餘量。

常用鏜刀

鏜刀類型

按 其切削刃數量可分為單刃鏜刀、雙刃鏜刀和多刃鏜刀;按其加工表面可分為通孔鏜刀、盲孔鏜刀、階梯孔鏜刀和端面鏜刀;按其結構可分為整體式、裝配式和可調式。圖1所示為單刃鏜刀和多刃鏜刀的結構。

單刃鏜刀

單刃鏜刀刀頭結構與車刀類似,刀頭裝在刀桿中,根據被加工孔孔徑大小,通過手工操縱,用螺釘固定刀頭的位置。刀頭與鏜桿軸線垂直可鏜通孔,傾斜安裝可鏜盲孔。

單刃鏜刀結構簡單,可以校正原有孔軸線偏斜和小的位置偏差,適應性較廣,可用來進行粗加工、半精加工或精加工。但是,所鏜孔徑尺寸的大小要靠人工調整刀頭的懸伸長度來保證,較為麻煩,加之僅有一個主切削刃參加工作,故生產效率較低,多用於單件小批量生產。

雙刃鏜刀

雙刃鏜刀有兩個對稱的切削刃,切削時徑向力可以相互抵消,工件孔徑尺寸和精度由鏜刀徑向尺寸保證。

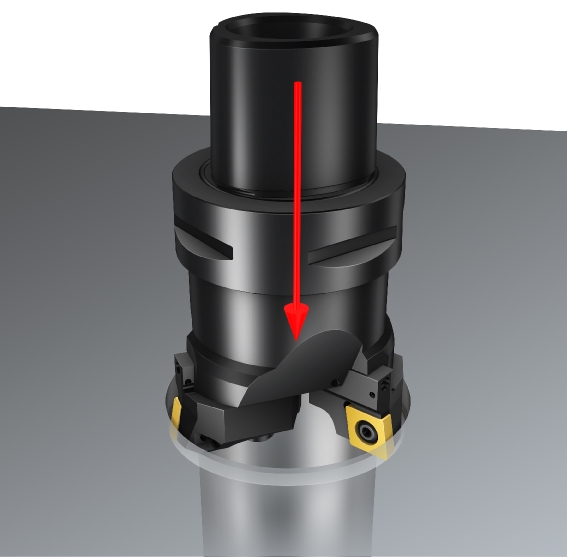

鏜削加工

鏜刀有三個基本元件:可轉位

刀片、刀桿和鏜座。鏜座用於夾持刀桿,夾持長度通常約為刀桿直徑的4倍。裝有刀片的刀桿從鏜座中伸出的長度稱為懸伸量(鏜刀的無支承部分)。懸伸量決定了鏜孔的最大深度,是鏜刀最重要的尺寸。懸伸量過大會造成刀桿嚴重撓曲,引起振顫,從而破壞工件的表面質量,還可能使刀片過早失效。這些都會降低加工效率。

對於大多數加工套用,用戶都應該選用靜剛度和動剛度儘可能高的鏜刀。靜剛度反映鏜刀承受因切削力而產生撓曲的能力,動剛度則反映鏜刀抑制振動的能力。

本文的第一部分主要分析鏜刀的靜剛度。文中資料來源於作者對鏜刀撓曲的研究。鏜刀的撓曲取決於刀桿材料的機械性能、刀桿直徑和切削條件。

切削力

作用於

鏜刀上的切削力可用一個旋轉測力計進行測量。被測力包括切向力、進給力和徑向力。與其它兩個力相比,切向力的量值最大。

切向力垂直作用於刀片的前刀面,並將鏜刀向下推。需要注意,切向力作用於刀片的刀尖附近,而並非作用於刀桿的中心軸線,這一點至關重要。切向力偏離中心線產生了一個力臂(從刀桿中心線到受力點的距離),從而形成一個力矩,它會引起鏜刀相對其中心線發生扭轉變形。

進給力是量值第二大的力,其作用方向平行於刀桿的中心線,因此不會引起鏜刀的撓曲。徑向力的作用方向垂直於刀桿的中心線,它將鏜刀推離被加工表面。

因此,只有切向力和徑向力會使鏜刀產生撓曲。已沿用了幾十年的一種經驗算法為:進給力和徑向力的大小分別約為切向力的25%和50%。但如今,人們認為這種比例關係並非“最優算法”,因為各切削力之間的關係取決於特定的工件材料及其硬度、切削條件和刀尖圓弧半徑。

鏜刀撓曲

鏜刀類似於一端固定(鏜座夾持部分)、另一端無支承(刀桿懸伸)的懸臂樑,因此可用懸臂樑撓曲計算公式來計算鏜刀的撓曲量:

y=(F×L3)/(3E×I)

式中:F為合力,L為懸伸量(單位:英寸),E為彈性模量(即刀桿材料的楊氏模量)(單位:psi,磅/平方英寸),I為刀桿的截面慣性矩(單位:英寸4)。

鏜刀桿截面慣性矩的計算公式為:

I=(π×D4)/64

式中:D為鏜刀桿的外徑(單位:英寸)。

鏜刀撓曲計算實例:

加工條件:工件材料:AISI 1045碳鋼,硬度HB250;切削深度:0.1″,進給量:0.008英寸/轉;刀桿直徑:1″,刀桿的彈性模量:E=30×106psi,刀桿的懸伸量:4″。

(1)切向力的計算

Ft=396000×切削深度×進給量×功率常數=396000×0.1×0.008×0.99=313.6 lbs

(2)徑向力的計算

Fr=0.308×Ft=0.308×313.6=96.6 lbs

(3)合力的計算

F=328.1 lbs

(4)截面慣性矩的計算:

I=(π×D4)/64=0.0491 in.4

(5)鏜刀撓曲的計算

y=(F×L3)/(3E×I)=0.0048″

分析鏜刀撓曲和截面慣性矩的計算公式可知,在鏜削加工時應遵循以下原則:

(1)鏜刀的懸伸量應儘可能小。因為隨著懸伸量的增大,撓曲量也會隨之增大。例如,當懸伸量增大1.25倍時,在刀桿外徑和切削參數保持不變的情況下,撓曲量將增大近2倍。

(2)鏜刀桿的直徑應儘可能大。因為當刀桿直徑增大時,其截面慣性矩也會增大,撓曲量將會減小。例如,當刀桿直徑增大1.25倍時,在懸伸量和切削參數保持不變的情況下,撓曲量將減小近2.5倍。

(3)在懸伸量、刀桿外徑和切削參數保持不變時,採用高彈性模量材料的鏜刀桿可以減小撓曲量。

鏜刀材料

刀桿材料

鏜刀桿由鋼、鎢基高密度合金或硬質合金製成。合金鋼是最常用的刀桿材料,也有一些鏜刀桿製造商採用AISI 1144碳高速鋼。無論何種牌號的碳鋼和合金鋼,都有相同的彈性模量:E=30×106psi。一種常見的誤解是認為採用高硬度或高品質鋼製造鏜刀桿可以減小撓曲量。而從撓曲計算公式可以看出,決定撓曲的變數之一是彈性模量而非硬度。

鎢基合金是採用粉末冶金技術加工製成。鎢、鎳、鐵、銅等高純度金屬粉末是燒結各種合金的典型元素,其中有些合金可用於製作鏜刀桿和其它刀柄。用於製作鏜刀桿的典型鎢基高密度合金牌號是K1700(E=45×106psi)和K1800(E=48×106psi),用它們製成的鏜刀桿在以相同切削參數進行鏜削加工時,其撓曲量可比相同直徑和懸伸量的鋼製刀桿減小50%~60%。

用硬質合金製成的鏜刀桿撓曲量非常小,因為其彈性模量比鋼和高密度鎢基合金高得多。製作鏜刀桿的典型硬質合金牌號的碳化鎢含量為90%~94%,鈷含量為10%~6%,根據行業編碼規定,此類牌號屬於C-1(E=82×106~84×106psi)、C-2(E=85×106~87×106psi)或C-3(E=89×106psi)系列。

幾何參數

鏜刀片可採用硬質

合金、陶瓷、金屬陶瓷、PCD、PCBN等不同刀具材料製成。硬質合金鏜刀片大多採用PVD或CVD塗層。例如,PVD TiN塗層適於加工高溫合金和奧氏體不鏽鋼;PVD TiAlN塗層用途廣泛,適於加工大部分

鋼、

鈦合金、鑄鐵及有色金屬合金。這兩種塗層都塗覆於具有良好抗熱變形和抗斷續切削能力的硬質合金基體上。此類硬質合金基體含有約94%的碳化鎢和約6%的鈷,屬於行業編碼規定中的C-3和C-4系列,相當於ISO標準的K-10~K-20、M-10~M-25及P-10~P-20系列。

CVD塗層硬質合金牌號適用於大部分鋼和鑄鐵材料的鏜削加工。CVD塗層是由TiN、Al2O3、TiCN及TiC等多層成分組成的複合塗層,其中每一層塗層都具有特定功能,不同的塗層組合能抵抗不同的磨損機制。典型的硬質合金牌號由碳化鎢、碳化鉭及含鈷TiC等多元碳化物組成,屬於行業編碼規定中的C-1~C-4、C-5~C-7系列,相當於ISO標準中的K-10~K-30、M-10~M-45和P-05~P-45系列。

陶瓷刀片牌號包括氧化鋁(Al2O3)基和氮化矽(Si3N4)基兩大類。氧化鋁基陶瓷刀片又分為未塗層和PVD TiN塗層兩類牌號。未塗層牌號具有較好的韌性和耐磨性,推薦用於合金鋼、工具鋼和硬度大於HRC60的馬氏體不鏽鋼的鏜削加工。塗層牌號則用於淬硬鋼、鑄鐵(硬度HRC45或更高)、鎳基及鈷基合金的精鏜加工。

氮化矽基陶瓷刀片包括雙層CVD塗層(一層是TiN,另一層是Al2O3)牌號和未塗層牌號。塗層牌號兼具良好的韌性和刃口耐磨性,推薦用於灰鑄鐵和球墨鑄鐵的鏜削加工。某些未塗層牌號具有優異的抗熱衝擊性及抗斷裂韌性,而另一些牌號能夠吸收機械衝擊和保持良好的刃口耐磨性,此類牌號適於高溫合金的鏜削加工。具有高韌性的未塗層牌號推薦用於灰鑄鐵的粗鏜加工和斷續鏜削。

金屬陶瓷是由陶瓷材料(鈦基硬質合金)與金屬(鎳、鈷)結合劑組合而成的複合材料。金屬陶瓷分為塗層牌號和未塗層牌號兩類。未塗層牌號硬度較高,具有良好的抗積屑瘤和抗塑性變形能力,用於光潔度要求較高的合金鋼精鏜加工。多層PVD塗層牌號(兩層TiN塗層之間夾一層TiCN塗層)可用於大部分

碳鋼、合金鋼及不鏽鋼的高速精鏜和半精鏜加工;用於加工灰鑄鐵和球墨鑄鐵時,也可獲得較長的刀具壽命和良好的表面光潔度。

聚晶

金剛石(PCD)是由金剛石微粉、結合劑和催化劑在高溫、高壓下製成的超硬材料。PCD刀片是將PCD刀尖焊接在硬質合金基體上製成的。PCD刀具最有效的用途是加工過共晶鋁合金(矽含量超過12.6%)。PCD刀具的切削刃能長久保持鋒利,超過了任何其它刀具材料。此外,PCD刀具適用於高速

切削。

聚晶立方

氮化硼(PCBN)的硬度僅次於PCD。市場供應的PCBN刀片有多種結構型式,如焊接式PCBN刀片(將或大或小的PCBN刀尖焊接在硬質合金刀片上)、整體PCBN刀片、採用硬質合金基體的全加工面PCBN刀片等。PCBN刀片牌號通常用於淬硬鋼、工具鋼、高速鋼(HRC45~60)、灰鑄鐵、冷硬鑄鐵以及粉末冶金材料的精鏜加工。PCBN的一個獨特性能是其室溫硬度與切削時的高溫硬度基本相同,這就使PCBN刀具在高速加工中可獲得比加工相同工件的其它類型刀具更長的

刀具壽命。

用於鋼製鏜刀桿的鏜刀片型號有:CNMG 332、CNMG432和CNMG542;DNMG 332和DNMG 442;SNMG 432;TNMG 332和TNMG 432;VNMG 332和VNMG 432;WNMG 332和WNMG 432。鏜刀片的主要幾何角度有前角、刃傾角和余偏角。前角和刃傾角為負值,典型的前角值為-6°;刃傾角根據刀片形狀的不同,在-10°~-16°之間取值;余偏角與刀片形狀有關:CNMG和WNMG為-5°,DNMG和VNMG為-3°,TNMG為-1°,SNMG為15°。

用戶通過對刀片材料及幾何參數、刀桿材料及切削力進行認真權衡和優選,就會使

鏜刀的撓曲減至最小,加工出符合要求的孔。

鏜削

鏜削

鏜削

鏜削