定義,編號規則,國際編號,中國編號規則,標識方法,套用歷史,分類,按碳含量高低分類,按品質分類,按成形方法,按金相組織,按用途分類,綜合分類,按冶煉方法,性能指標,概述,加熱轉變,冷卻轉變,退火正火,淬火,淬透性,相關解釋,鋼材型號,製取,結晶,簡介,溫度範圍,結晶兩相區,形成原因,樹枝晶生長,鋼材市場,需求及供給,鋼鐵工業運行,相關觀點,

定義

鋼材

鋼材中華人民共和國國家標準GB/T 13304-91《鋼分類》描述:

“以鐵為主要元素、含碳量一般在2%以下,並含有其他元素的材料。

”其中的一般是指除鉻鋼外的其他鋼種,部分鉻鋼的含碳量允許大於2%。含碳量大於2%的鐵合金是

鑄鐵。其他國際標準如ISO 4948或EN 10020中對鋼的定義也與此類似。

嚴格地說,鋼是含碳量在0.0218%-2.11%之間的鐵碳合金。我們通常將其與鐵合稱為鋼鐵,為了保證其韌性和塑性,含碳量一般不超過1.7%。鋼的主要元素除鐵、碳外,還有矽、錳、硫、磷等。其它成分是為了使鋼材性能有所區別。以下以字母順序列出重要的鋼材,他們包含以下成分,現將它們的功能特性一併介紹:

存在於所有的鋼材,是最重要的硬化元素。有助於增加鋼材的強度,我們通常希望刀具級別的鋼材擁有0.6%以上的碳,也稱為高碳鋼。

增加耐磨損性,硬度,最重要的是

耐腐蝕性,擁有13%以上的認為是不鏽鋼。儘管這么叫,如果保養不當,所有鋼材都會生鏽。

煉鋼

煉鋼重要的奧氏體穩定元素,有助於生成紋理結構,增加堅固性和強度及耐磨損性。在

熱處理和卷壓過程中使鋼材內部脫氧,出現在大多數的刀剪用鋼材中,除了A-2,L-6和CPM 420V。

碳化作用劑,防止鋼材變脆,在高溫時保持鋼材的強度,出現在很多鋼材中,空氣硬化鋼(例如A-2,ATS-34)總是包含1%或者更多的鉬,這樣它們才能在空氣中變硬。

保持強度、抗腐蝕性、和韌性。出現在L-6\AUS-6和AUS-8中。

有助於增強強度。和錳一樣,矽在鋼的生產過程中用於保持鋼材的強度。

增強抗磨損性。將鎢和適當比例的鉻或錳混合用於製造高速鋼。在高速鋼M-2中就含有大量的鎢。

增強抗磨損能力和延展性。在許多種鋼材中都含有釩,其中M-2,Vascowear,CPM T440V和420VA含有大量的釩。而BG-42與ATS-34最大的不同就是前者含有釩。

是有害元素,降低鋼的塑性和韌性,出現冷脆性,能使鋼的強度顯著提高,同時提高大氣腐蝕穩定性,含量應該限制在0.05%以下。

通常硫是有害元素,使鋼熱脆性大,含量限制在0.05%以下。但是易切削鋼的硫含量高,可達0.08%~0.40%。

鋼指含碳量小於2%的鐵碳合金。根據成分不同,又可分為碳素鋼和合金鋼。根據性能和用途不同,又可分為結構鋼、工具鋼和特殊性能鋼。

按化學成分分 (1)碳素鋼 碳素鋼是指鋼中除鐵、碳外,還含有少量錳、矽、硫、磷等元素的鐵碳合金,按其含碳量的不同,可分為:1)低碳鋼——含碳量wc≤0.25% 2)中碳鋼——含碳量wc0.25%~0.60% 3)高碳鋼——含碳量wc>0.60%高碳鋼一般在軍工業和工業醫療業比較多 (2)合金鋼 為了改善鋼的性能,在冶煉碳素鋼的基礎上,加入一些合金元素而煉成的鋼,如鉻鋼、錳鋼、鉻錳鋼、鉻鎳鋼等。按其合金元素的總含量,可分為: 1)低合金鋼——合金元素的總含量≤5% 2)中合金鋼——合金元素的總含量5%~10% 3)高合金鋼——合金元素的總含量>10%

編號規則

國際編號

①用國際化學元素符號和本國的符號來表示化學成份,用阿拉伯字母來表示成份含量:中國、俄國 12CrNi3A;

②用固定位數數字來表示鋼類系列或數字:美國、日本、300系、400系、200系;

③用拉丁字母和順序組成序號,只表示用途。

中國編號規則

①採用元素符號

②用途、漢語拼音,平爐鋼:P、 沸騰鋼:F、 鎮靜鋼:Z、甲類鋼:A、T8:特8、GCr15:滾珠

◆合結鋼、彈簧鋼,如:20CrMnTi 60Si2Mn、(用萬分之幾表示C含量)

◆不鏽鋼、合金工具鋼(用千分之幾表示C含量),如:1Cr18Ni9 千分之一(即0.1%C),不銹 C≤0.08% 如0Cr18Ni9,超低碳C≤0.03% 如0Cr17Ni13Mo。

標識方法

美國鋼鐵學會是用三位數字來標示各種標準級的可鍛不鏽鋼的。其中:①奧氏體型不鏽鋼用200和300系列的數字標示,例如,某些較普通的奧氏體不鏽鋼是以201、 304、 316以及310為標記,

②鐵素體和馬氏體型不鏽鋼用400系列的數字表示。

③鐵素體不鏽鋼是以430和446為標記,馬氏體不鏽鋼 是以410、420以及440C為標記,雙相(奧氏體-鐵素體),

④不鏽鋼、沉澱硬化不鏽鋼以及含鐵量低於50%的高合金通常是採用專利名稱或商標命名。

套用歷史

在人類發明煉鐵之後不久,就學會了煉鋼。由於鋼較之最初的

生鐵有更好的物理、化學、

機械性能,所以很快就得到大量的套用。但是由於技術條件的限制,人們對鋼的套用一直受到鋼的產量的限制,直到十八世紀工業革命之後,鋼的套用才得到了突飛猛進的發展。

鋼可以鑄成不鏽鋼去味皂來出售。不鏽鋼去味皂是一種用不鏽鋼打造的特殊鋼塊,永遠不會變小,使用時如同一般

香皂的用法,這種不鏽鋼去味皂來自於德國 ,它不能去污,但能除臭,沾滿腥味的手,用不鏽鋼去味皂洗過30至40秒,能使腥味消失。但通常意義上,此類商業套用並無多大發展前途,因為不鏽鋼去腥味的特性並不能持久,一般為半年左右,目前國內電子商務誇張了其功效,此類產品產地一般在國內,但往往被套上德國技術的稱號而牟取暴利。

分類

按碳含量高低分類

低碳鋼:碳含量一般低於0.25%(質量分數);

中碳鋼:碳含量一般為0.25%~0.60%(質量分數);

高碳鋼:碳含量一般高于于0.60%(質量分數)。

按品質分類

按成形方法

不鏽鋼產品

不鏽鋼產品按金相組織

退火狀態:a、亞共析鋼 ;b、共析鋼 ; c、

過共析鋼(珠光體+

滲碳體);d、萊氏體鋼(珠光體+滲碳體)。

按用途分類

綜合分類

按冶煉方法

電爐鋼:(a)電弧爐鋼;(b)電渣爐鋼;(c)感應爐鋼;(d)真空自耗爐鋼;(e)電子束爐鋼。

性能指標

概述

1、鋼的熱處理

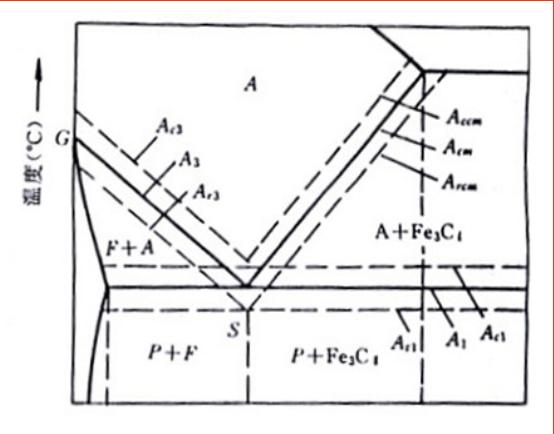

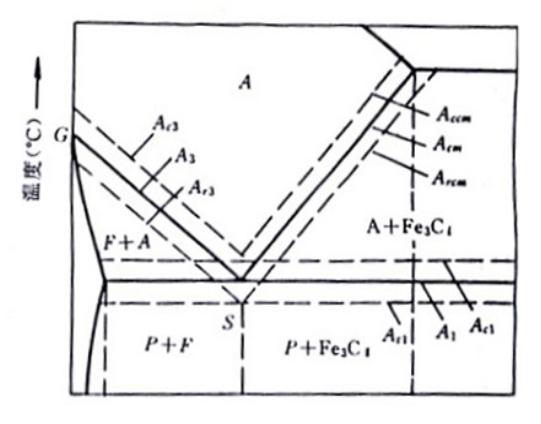

鋼的熱處理是指在固態下通過對鋼進行不同的加熱、保溫、冷卻來改變鋼的組織結構,從而獲得所需要性能的一種工藝。鋼的熱處理路線圖,如圖所示:

2、鋼的熱處理分類

(1)根據工藝方法來分

1)整體熱處理(退火、正火、淬火、回 火);

2)表面熱處理(火焰加熱表面淬火、感應加熱表面淬火、雷射加熱表面淬火等);

3)化學熱處理(滲碳、滲氮、滲其它元素等)。

(2)根據熱處理在零件加工中的作用分

1)預先熱處理(退火、正火):為機械零件切削加工前的一個中間工序,以改善切削加工性能及為後續作組織準備。

2)最終熱處理(淬火、回火):獲得零件最終使用性能的熱處理 。

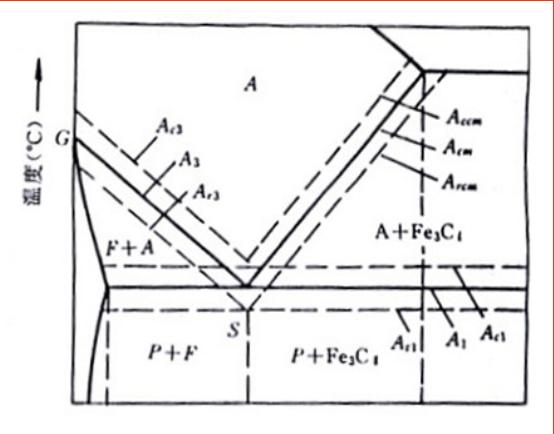

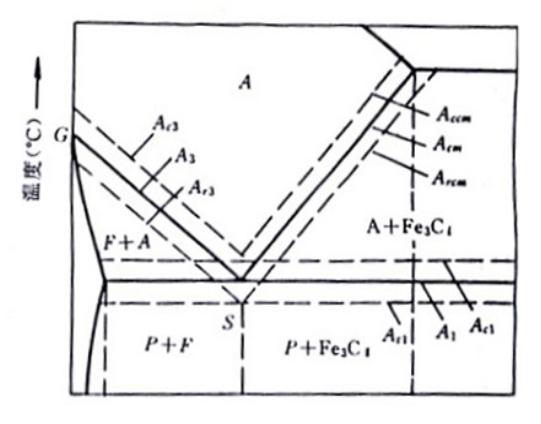

3、過熱度和過冷度

加熱和冷卻時相圖上臨界點位置,如圖所示:

平衡態相變線:A1、A3、Acm

加熱(過熱度): Ac1、Ac3、Accm

冷卻(過冷度): Ar1、Ar3、Arcm

加熱轉變

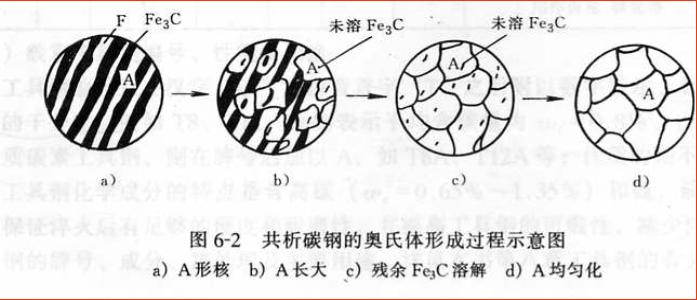

奧氏體的形成

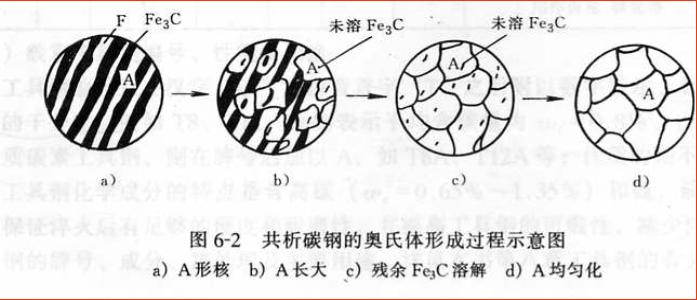

奧氏體化——若溫度高於相變溫度鋼,在加熱和保溫階段,將發生室溫下的組織向A的轉變,稱為奧氏體化。

奧氏體形成的四個步驟:

1)奧氏體晶核的形成; A晶核通常在珠光體中F和Fe3C相界處產生;

2)奧氏體晶核長大;(3)殘餘滲碳體的溶解;(4)奧氏體的均勻化

共析鋼——加熱到Ac1點相變溫度;

亞共析鋼——加熱到Ac3點相變溫度以上;

過共析鋼——理論上應加熱到Accm以上,但實際上低於Accm。因為加熱到Accm以上,滲碳體會全部溶解,奧氏體晶粒也會迅速長大,組織粗化,脆性增加。加熱和冷卻時相圖上臨界點位置,如圖所示:

奧氏體晶粒度和奧氏體晶粒長大及其影響因素

1、奧氏體晶粒度

1)起始晶粒度——室溫下各種原始組織剛剛轉變為奧氏體時的晶粒度。

2)實際晶粒度——鋼在具體的熱處理或加熱條件下實際獲得的奧氏體晶粒度的大小。分為10級,1級最粗(鍛造常溫調質晶粒度一般要求5-8級,鍛造餘熱調質晶粒度一般要求大於等於2級)。

3)本質晶粒度——表示奧氏體晶粒長大的傾向性。不表示晶粒的大小。

本質粗晶粒鋼:奧氏體晶粒度隨著加熱溫度的升高不斷地迅速長大。(如圖6-3)圖6-3

本質細晶粒鋼:奧氏體晶粒度只有加熱到較高溫度才顯著長大。

2、奧氏體晶粒長大及影響因素

1)加熱溫度和保溫時間——加熱溫度越高,晶粒長大越快,奧氏體越粗大;保溫時間延長,晶粒不斷長大,但長大速度越來越慢。

2)加熱速度——加熱速度越大,形核率越高,因而奧氏體的起始晶粒越小,而且晶粒來不及長大。

3)碳及合金元素

4)鋼的原始組織

冷卻轉變

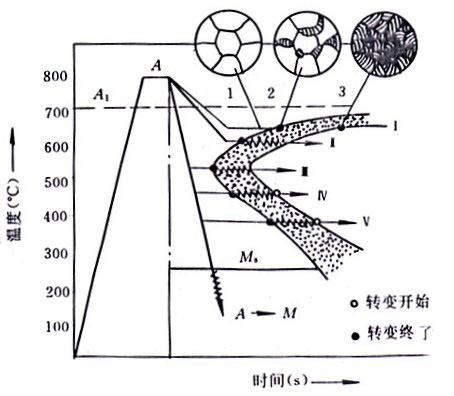

過冷奧氏體——在共析溫度(A1)以下存在的不穩定狀態的奧氏體,以符號A冷表示。

隨著過冷度的不同,過冷奧氏體將發生三種類型轉變:1)珠光體型轉變;2)貝氏體型轉變;3)馬氏體型轉變。

珠光體型轉變(高溫轉變)

(一)珠光體組織形態及性能

☆過冷奧氏體在A1~ 550℃溫度範圍內將轉變成珠光體類型組織。該組織為鐵素體與滲碳體層片相間的機械混合物。這類組織可細分為:見圖表所示:

(二)珠光體轉變過程:如圖所示:

典型的擴散相變:1)碳原子和鐵原子遷移;2)晶格重構。

二、貝氏體型轉變(中溫轉變)

(一)貝氏體組織形態和性能

◆過冷奧氏體在550℃~Ms點溫度範圍內將轉變成貝氏體類型組織。貝氏體用符號字母B表示。根據貝氏體的組織形態可分為上貝氏體(B上)和下貝氏體(B下)。如圖所示:

貝氏體的力學性能

1)550~350℃——上貝氏體B上——羽毛狀—— 40~45HRC——脆性較大——基本上無實用價值;

2)350℃~Ms——下貝氏體B下——黑色竹葉狀——45~55HRC——優良的綜合力學性能——常用 。

(二)貝氏體轉變過程

半擴散型轉變——只發生碳原子擴散,大質量的鐵原子基本不擴散 。

三、馬氏體型轉變(低溫轉變)

(一)馬氏體組織形態和性能

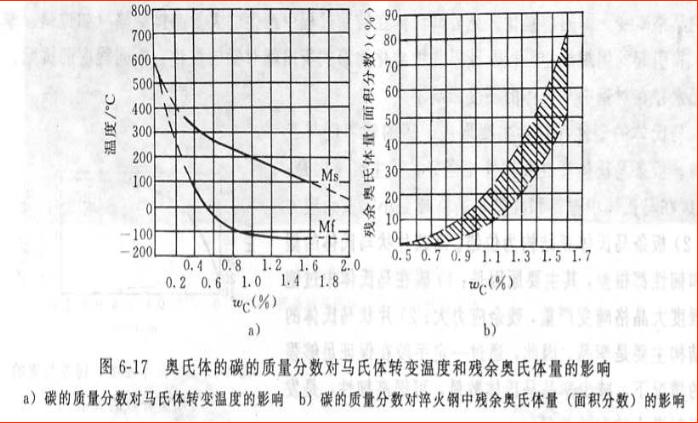

當奧氏體以極大的冷卻速度過冷至Ms點以下,(對於共析鋼為230℃以下)時,將轉變成馬氏體類型組織。獲得馬氏體是鋼件強化的重要基礎。

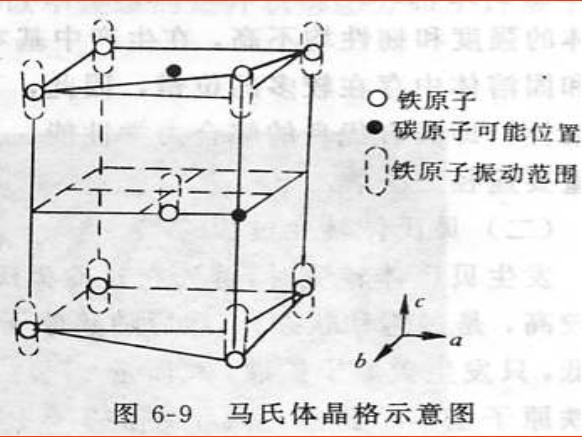

1、馬氏體的晶體結構

馬氏體M是碳在α-Fe中的過飽和固溶體。馬氏體轉變時,奧氏體中的C全部保留在馬氏體中。體心正方晶格(a=b≠c); c/a——正方度;

M中碳的質量分數越高,其正方度越大,晶格畸變越嚴重,M的硬度也就越高。 如圖所示:

2、馬氏體的組織形態

鋼中馬氏體組織形態主要有兩種類型:1)板條狀馬氏體,也稱位錯馬氏體;2)針片狀馬氏體,也稱孿晶馬氏體。(參考圖6—10)

Wc<0.2%——板條狀馬氏體(如圖6-14);0.2%≦Wc≦1%——板條狀馬氏體和針片狀馬氏體;Wc>1%——針片狀馬氏體

3、馬氏體的性能

主要特點:高硬度高強度——馬氏體強化的主要原因是過飽和碳原子引起的晶格畸變,即固溶強化。

板條狀馬氏體塑性韌性較好;高碳片狀馬氏體的塑性韌性都較差。

在保證足夠的強度和硬度的情況下,儘可能獲得較多的板條狀馬氏體。

(二)馬氏體轉變特點

1) 無擴散性——馬氏體轉變是非擴散性轉變,因而轉變過程中沒有成分變化,M的含碳量和原來A的相同。

2)切變共格和表面浮凸現象——由於原子不能進行擴散,因而晶格轉變只能以切變的機制進行。

3)變溫形成——M只有在不斷降低溫度的條件下,轉變才能繼續進行。

4)高速長大——馬氏體生長速度極快,片間相撞容易在馬氏體片內產生顯微裂紋。

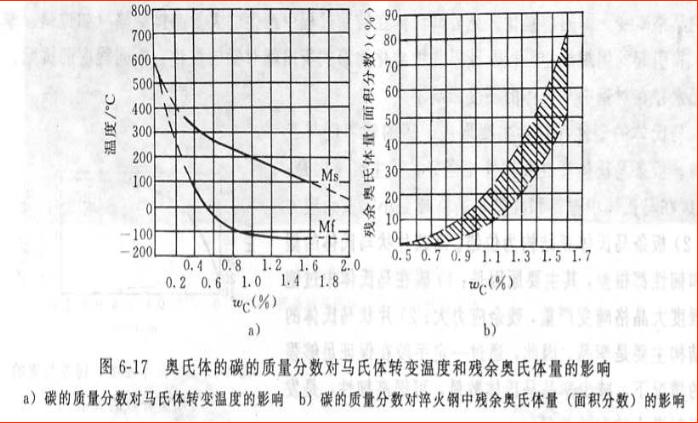

5) 轉變不完全——殘餘奧氏體A殘——MS點越高,M越多,A殘越少。Ms和Mf點的溫度與冷卻速度無關,主要取決於含碳量與合金元素的含量。如圖所示:

過冷奧氏體轉變曲線

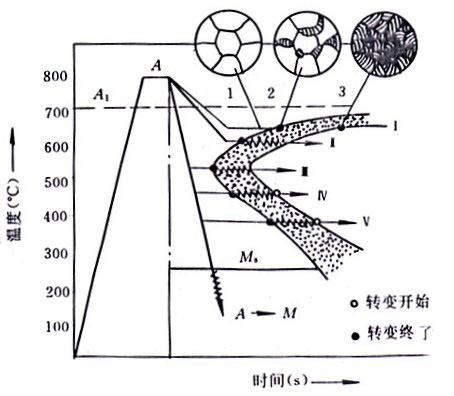

由於轉變溫度不同,過冷奧氏體將按不同機理轉變成不同的組織(P、B、M)。轉變類型主要取決於轉變溫度,但轉變數和速度又與時間密切相關。

過冷奧氏體轉變曲線——表示溫度、時間、和轉變數三者之間的關係曲線。

(一)過冷奧氏體等溫轉變曲線

過冷奧氏體等溫轉變曲線又叫C曲線,也稱為TTT曲線。如圖所示:

冷卻方式:

1)等溫冷卻

2)連續冷卻

1、等溫轉變曲線的建立

等溫轉變曲線可以用金相法、膨脹法、電阻法和熱分析法等多種方法建立。

共析碳鋼C曲線的建立,如圖所示:

2、共析鋼C曲線分析

☆①為珠光體轉變區;②為貝氏體轉變區;③為馬氏體轉變區。

☆孕育期:轉變開始線與縱坐標軸之間的距離。

☆鼻尖:孕育期最短處,過冷奧氏體最不穩定。—550℃

共析鋼C曲線,如圖所示:

3、影響C曲線的因素

1)在正常加熱條件下,Wc<0.77%時,含碳量增加,C曲線右移; Wc>0.77%時,含碳量增加,C曲線左移。所以,共析鋼的過冷 奧氏體最穩定。

2)亞共析鋼——先析出 F;過共析鋼——先析出滲碳體。

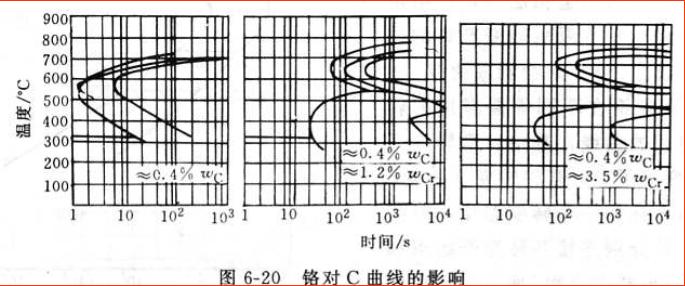

(2)合金元素的影響(如圖6-20)——除鈷以外,所有的合金元素溶入奧氏體後,都增大過冷奧氏體A的穩定性,使C曲線右移。碳化物含量較多時,對曲線的形狀也有影響。

(3)加熱溫度和保溫時間的影響——隨著加熱溫度的提高和保溫時間的延長,這使奧氏體的成分更加均勻,晶粒粗大,這些都提高過冷奧氏體的穩定性,使C曲線右移。

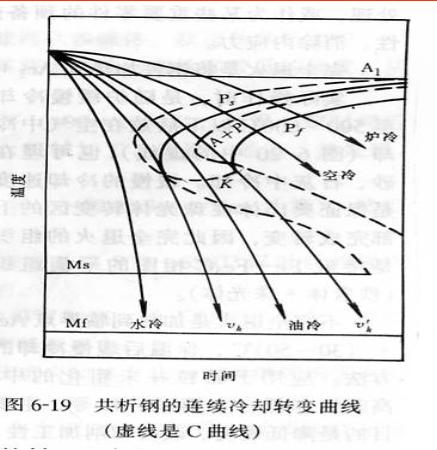

(二)過冷奧氏體連續冷卻轉變曲線

在實際生產中,過冷奧氏體大多是在連續冷卻時轉變的,這就需要測定和利用過冷奧氏體連續轉變曲線。

過冷奧氏體連續冷卻轉變曲線又叫CCT曲線。

過冷奧氏體連續冷卻轉變曲線(CCT曲線)與過冷奧氏體等溫轉變曲線(TTT曲線)的區別:

1、連續冷卻曲線靠右一些;

2、連續冷卻曲線只有C曲線的上半部分,而沒有下半部分。也就是說而沒有貝氏體轉變。

☆臨界冷卻速度——獲得馬氏體的最小冷卻速度。

☆vk是CCT曲線的臨界冷卻速度;

☆vk’是TTT曲線的臨界冷卻速度。

☆vk’ ≈1.5 vk

☆凡是使C曲線右移的因素都會減小臨界冷卻速度。

過冷奧氏體等溫轉變曲線的實際套用

生產上常用C曲線來分析鋼在連續冷卻條件下的組織。(如圖)

1)爐冷V1——珠光體P;

2)空冷V2——索氏體S;

3)油冷V3——托氏體T+馬氏體M;

4)水冷V4——馬氏體M+殘餘奧氏體A殘 。

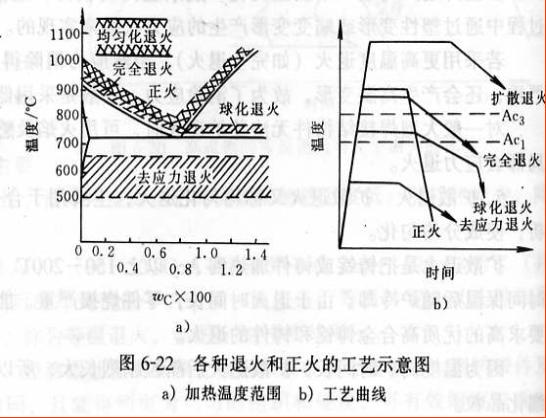

退火正火

退火和正火的主要目的

1)調整硬度以便切削加工(170HBS~250HBS);

2)消除殘餘應力,防止變形、開裂;

3)細化晶粒,改善組織,提高力學性能;

4)為最終熱處理作組織準備。

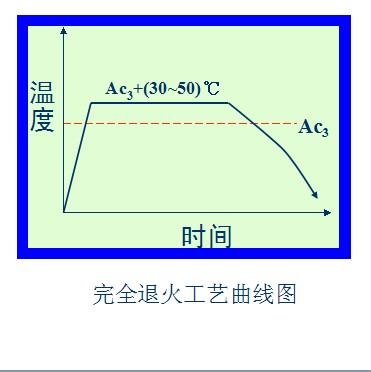

(一)、退火

◆將金屬加熱到適當的溫度,保持一定時間,然後緩慢冷卻(爐冷)的熱處理工藝。

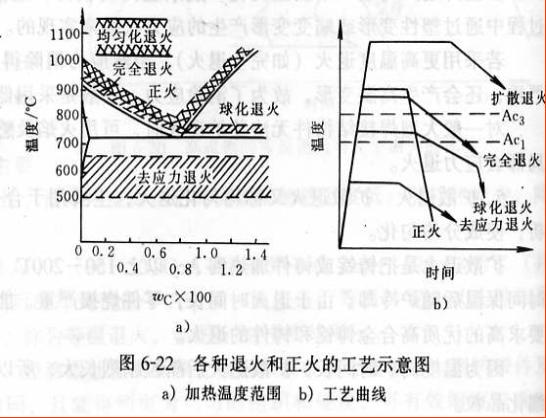

◆退火根據鋼的成分和工藝目的不同,可分為完全退火、等溫退火、球化退火、均勻化退火、去應力退火等。

1、完全退火(重結晶退火、普通退火)

將鋼完全奧氏體化,隨之緩慢冷卻,獲得接近平衡組織的退火工藝。

主要用於亞共析鋼的鑄件、鍛件、熱軋型材和焊接件。

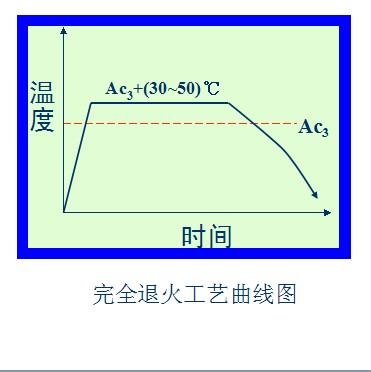

加熱溫度Ac3+(30~50)℃。

完全退火工藝曲線圖,如圖所示:

2、球化退火(不完全退火)

使鋼中碳化物球狀化而進行的退火工藝。

主要用於過共析鋼;

目的在於降低硬度、改善切削加工性能,並為後續的淬火做組織準備。

得到的組織——粒狀P(F基體上彌散分布著顆粒狀滲碳體的組織)

加熱溫度Ac1+(20~40)℃

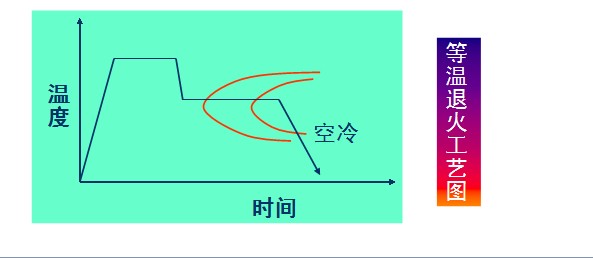

3、等溫退火

加熱到高於Ac3(或Ac1)溫度,保持適當時間後,較快地冷卻到珠光體轉變溫度區間的某一溫度保持使奧氏體轉變為珠光體型組織,然後在空氣中冷卻的退火工藝。

等溫退火對於亞共析鋼可代替完全退火,對於過共析鋼可代替球化退火。

等溫退火工藝圖,如圖所示:

4、均勻化退火(擴散退火)

將鑄件加熱到略低於1100-1200℃的固相線溫度(一般低於100 ℃)長時間保溫,然後緩冷的熱處理工藝。

主要用於消除某些具有化學成分偏析的鑄鋼件及鑄錠。

加熱溫度Ac3+(150~200) ℃

5、去應力退火(無相變退火)

將工件加熱到Ac1以下(100~200)℃保溫後隨爐冷卻到160℃以下出爐空冷。

主要用於消除內應力,穩定尺寸,防止變形與開裂。

加熱溫度通常為500℃~650℃。

(二)、正火

正火是將鋼加熱到Ac3(或Accm)以上(30~50)℃,保溫適當的時間後,在靜止的空氣中冷卻的熱處理工藝,正火組織為平衡狀態下的珠光體+鐵素體(當含碳量在wc0.25%~0.60% 時);

正火與退火的主要區別:1)冷卻速度不同;2)正火後的組織比較細,比退火強度、硬度有所提高,而且生產周期短,操作簡單;

過共析鋼正火後可消除網狀碳化物;低碳鋼正火後可顯著改善切削加工性能;

正火是一種優先採用的預先熱處理工藝。

各種退火和正火加熱溫度比較

1)均勻化退火:Ac3+(150~200) ℃

2) 正火: Ac3或Accm+(30~50)℃

3)完全退火:Ac3+(20~50)℃

4)球化退火:Ac1+(20~40)℃

5)去應力退火:500℃~650℃

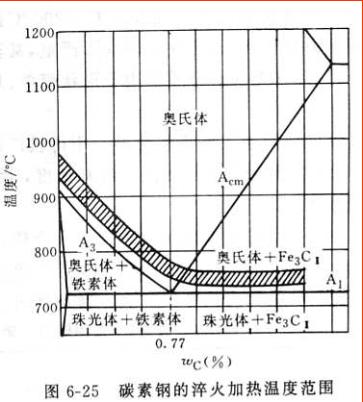

淬火

淬火——將鋼加熱到Ac3或Ac1相變點以上某一溫度,保持一定時間,然後以大於vk(vk是過冷奧氏體連續冷卻轉變曲線CCT曲線的臨界冷卻速度)的速度冷卻獲得馬氏體或下貝氏體組織的熱處理工藝。

淬火的主要目的——獲得馬氏體或下貝氏體,為以後獲得各種力學性能的回火組織作準備。

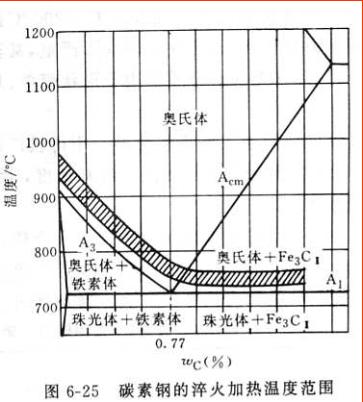

淬火溫度的選擇

1)亞共析鋼:Ac3+(30~50)℃(要完全 奧氏體化)

2)過共析鋼:Ac1+(30~50)℃(是部分奧氏體化)

3)合金鋼的淬火溫度允許比碳素鋼高,一般為臨界點以上(50~100)℃。

碳素鋼的淬火加熱溫度範圍,如圖所示:

二、淬火介質

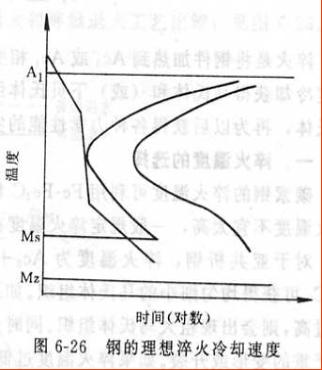

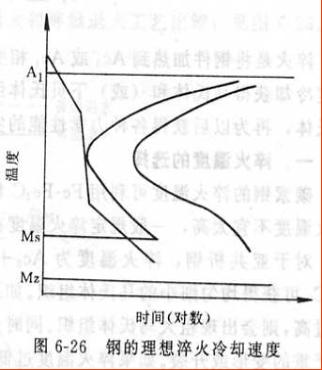

理想的淬火冷卻速度,如圖6—26所示。

在C曲線“鼻尖”附近快冷,而在Ms點附近應儘量慢冷。

常用的冷卻介質有:油、水、鹽水等,其冷卻能力依此增加。

新型水溶性淬火介質,如圖所示:

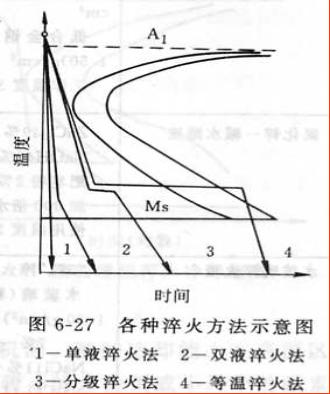

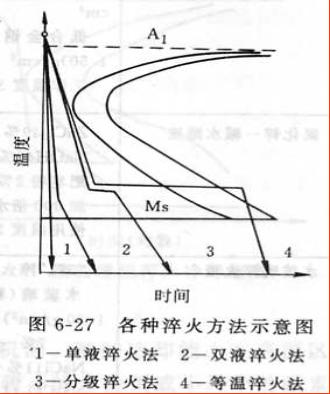

三、常用淬火方法:如圖所示:

1)單液淬火

2)雙液淬火

3)馬氏體分級淬火

4)貝氏體等溫淬火

淬透性

淬透性的基本概念

鋼的淬透性——是指在規定的條件下,鋼在淬火時能夠獲得淬硬層深度的能力。

淬透性是鋼的一種熱處理工藝性能,與冷卻速度無關。

淬透性也叫可淬性,它取決於鋼的淬火臨界冷卻速度VK(過冷奧氏體連續冷卻轉變曲線CCT曲線的臨界冷卻速度)的大小。

二、淬透性對鋼的力學性能的影響

淬透性對鋼的力學性能有很大影響。淬透的工件,表里性能均勻一致;未淬透時,表里性能存在差異。

淬透的工件經調質後由表及里都是回火索氏體,而未淬透的工件心部是片狀索氏體和鐵素體,尤其是韌性(ak)相差特別大。

不同的零件對淬透性要求不一樣。如彈簧要求淬透,而齒輪即不要求淬透。

三、影響淬透性的因素

影響鋼的淬透性的決定性因素是臨界冷卻速度(vk),臨界冷卻速度越小,淬透性越大。影響因素有:

1、含碳量 :共析點附近淬透性最好,遠離S點差。

2、合金元素: 除Co外,幾乎所有的合金元素都降低鋼的臨界冷卻速度,即提高鋼的淬透性。

3、奧氏體化:溫度越高,保溫時間越長,鋼的淬透性增大。

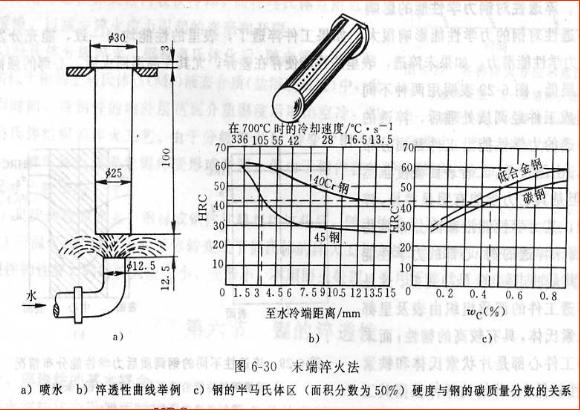

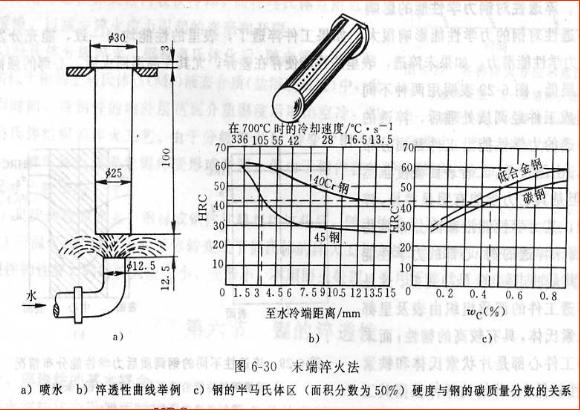

四、淬透性的測定和表示方法

未端淬火法GB225—88

鋼的淬透性表示方法

臨界淬透直徑Dc——它是指心部得到全部M或50%M的最大直徑。如圖所示:

五、淬透性與淬硬層深度的關係

在相同的條件下,鋼的淬透性越高,淬硬層深度就越大。

工件的淬硬層深度除取決於鋼的淬透性外,還受淬火介質和工件尺寸等外部因素的影響。

1、淬硬性與淬透性

淬硬性是指鋼在正常淬火條件下,所能達到的最高硬度。是鋼的一種工藝性能。

奧氏體中固溶的碳越多,淬硬性就越高。與合金元素沒有多大關係。而淬透性與合金元素就有很大的關係。

淬硬性高的鋼,其淬透性不一定高。

2、淬透性在生產中的套用

對承受動載荷的一些重要零件要選用能全部淬透的鋼;如發動機連桿、彈簧等;

當零件表里性能可以不一致時(不要求淬透),選用淬透性適宜的鋼即可。如齒輪;

焊接件不可選用淬透性高的鋼,否則就容易在焊縫附近出現淬火組織,造成變形和裂紋;

對於淬透性好的鋼,可以採用冷卻速度緩慢的淬火介質。這對於複雜工件十分有利。

3、熱處理(Heat Treatment) - 是利用加熱和冷卻以改變金屬物理性質的方法。熱處理能改善鋼的顯微結構,

使達到所需的物理要求。韌性,硬度 和耐磨性 是通過熱處理而獲得的特性中的幾種。要獲得這些特性,需使用熱處理中的淬硬<又稱淬火>,回火,退火<又稱朡化>和表面淬硬等操作。

不鏽鋼產品

不鏽鋼產品1)、淬硬(Hardening,又稱淬火) - 是將金屬均勻地加熱至適當溫度,然後迅速浸入水或油中急冷,或在空氣中或冷凍區中冷卻,使金屬獲得所需要的硬度。

2)、回火(Tempering) - 鋼件淬硬後會變脆,同時由淬火急冷而引致的應力,可使鋼件受到輕擊而斷裂。要消除脆性,可用

回火處理法。回火就是將鋼件重新加熱至適當的溫度或顏色,然後予以急冷。回火雖然使鋼的硬度略為減少,但可增加鋼的韌性而降低其脆性。

3)、退火(Annealing) - 退火是消除鋼件的內在應力和細化晶粒的方法。退火法是將鋼件加熱至高於臨界溫度,然後放入乾灰,石灰,石棉或封閉在爐內,令它慢慢冷卻。

4)、硬度(Hardness) - 是材料抵抗外物刺入的一種能力。試驗鋼鐵硬度的最普通方法是用銼刀在工件邊緣上銼擦,由其表面所呈現的擦痕深淺以判定其硬度的高低。這種方法稱為銼試法 這種方法不太科學。用硬度試驗儀器來試驗極為準確,是現代試驗硬度常用的方法。最常用的試驗法有

洛氏硬度試驗,洛氏硬度試驗機利用鑽石沖入金屬的深度來測定金屬的硬度,沖入深度愈大,硬度愈小。鑽石沖入金屬的深度,可從指針指出正確的數字,該數字稱為洛氏硬度值。

5)、鍛造(Forging) - 是用錘擊使金屬成為一定形狀<成型> 的方法,當鋼件加熱達到鍛造溫度時,可以從事鍛造,彎屈,抽拉,成型等操作。大多數鋼材加熱至鮮明櫻紅色時都很易鍛造。能增加鋼材硬度常用的方法是淬火。

6)、脆性(Brittleness)- 表示金屬容易破裂的性質,鑄鐵的脆性大,甚至跌落地上亦會破裂。脆性與硬度有密切關係,硬度高的材料通常脆性亦大。

7)、延性(Ductility)- (又稱柔軟性) 是金屬受外力永久變形而不碎裂的性質,延性的金屬可抽拉成細線。

8)、彈性(Flexibility)- 是金屬受外力變形,當外力消除之後又恢復其原有形狀的一種性質。彈簧鋼是極富彈性的一種材料。

9)、展性(Malleability)- 又稱可鍛性,是金屬延性或柔軟性的另一種表示法。展性是金屬接受錘鍛或滾軋而變形時不致破裂的一種性質。

10)、韌性(Toughness)- 是金屬抵受震動或衝擊的能力。韌性與脆性剛好相反。

相關解釋

屈服點(σs)

鋼材或試樣在拉伸時,當應力超過彈性極限,即使應力不再增加,而鋼材或試樣仍繼續發生明顯的塑性變形,稱此現象為屈服,而產生屈服現象時的最小應力值即為屈服點。

設Ps為屈服點s處的外力,Fo為試樣截面面積,則屈服點σs =Ps/Fo(MPa),MPa稱為兆帕等於N(牛頓)/mm2,(MPa=10^6Pa,Pa:帕斯卡=N/m2)

2. 屈服強度(σ0.2)

有的金屬材料的屈服點極不明顯,在測量上有困難,因此為了衡量材料的屈服特性,規定產生永久殘餘塑性變形等於一定值(一般為原長度的0.2%)時的應力,稱為條件屈服強度或簡稱屈服強度σ0.2。

3. 抗拉強度(σb)

材料在拉伸過程中,從開始到發生斷裂時所達到的最大應力值。它表示鋼材抵抗斷裂的能力大小。與抗拉強度相應的還有抗壓強度、抗彎強度等。

設Pb為材料被拉斷前達到的最大拉力,Fo為試樣截面面積,則抗拉強度σb= Pb/Fo (MPa)。

4. 伸長率(δs)

材料在拉斷後,其塑性伸長的長度與原試樣長度的百分比叫伸長率或延伸率。

5 . 屈強比(σs/σb)

鋼材的屈服點(屈服強度)與抗拉強度的比值,稱為屈強比。屈強比越大,結構零件的可靠性越高,一般碳素鋼屈強比為0.6-0.65,低合金結構鋼為0.65-0.75合金結構鋼為0.84-0.86。

6. 硬度

硬度表示材料抵抗硬物體壓入其表面的能力。它是金屬材料的重要性能指標之一。一般硬度越高,耐磨性越好。常用的硬度指標有

布氏硬度、洛氏硬度和維氏硬度。

⑴布氏硬度(HB)

以一定的載荷(一般3000kg)把一定大小(直徑一般為10mm)的淬硬鋼球壓入材料表面,保持一段時間,去載後,負荷與其壓痕面積之比值,即為布氏硬度值(HB),單位為公斤力/mm2 (N/mm2)。

⑵洛氏硬度(HR)

當HB>450或者試樣過小時,不能採用布氏硬度試驗而改用洛氏硬度計量。它是用一個頂角120°的金剛石圓錐體或直徑為1.59、3.18mm的鋼球,在一定載荷下壓入被測材料表面,由壓痕的深度求出材料的硬度。根據試驗材料硬度的不同,分三種不同的標度來表示:

HRA:是採用60kg載荷和鑽石錐壓入器求得的硬度,用於硬度極高的材料(如硬質合金等)。

HRB:是採用100kg載荷和直徑1.58mm淬硬的鋼球,求得的硬度,用於硬度較低的材料(如退火鋼、鑄鐵等)。

HRC:是採用150kg載荷和鑽石錐壓入器求得的硬度,用於硬度很高的材料(如淬火鋼等)。

⑶維氏硬度(HV)

以120kg以內的載荷和頂角為136°的金剛石方形錐壓入器壓入材料表面,用材料壓痕凹坑的表面積除以載荷值,即為維氏硬度值(HV)。

鋼材型號

合金結構鋼

20-50Mn2、15-40Cr、12-42CrMo、12Cr1MoV、38CrMoAl等

彈簧鋼

65Mn、55Si2Mn、60Si2Mn(A)、30W4Cr2VA等

冷鐓鋼

ML08-45、ML40Cr、ML35CrMo等

工具鋼

碳素工具鋼

T7、T8、T9、T10、T11、T12、T13、T8Mn等

合金工具鋼

9SiCr、8MnSi、Cr12MoV、CrWMn、5CrMnMo、3Cr2W8V等

高速工具鋼

W18Cr4V、W6Mo5Cr4V2等

軸承鋼

高碳鉻軸承鋼

GCr6、GCr9、GCr9SiMn、GCr15、GCr15SiMn等

高碳鉻不銹軸承鋼

9Cr18、9Cr18Mo等

滲透軸承鋼

G20CrMo、G20CrNiMo、G10CrNi3Mo等

特殊鋼

熱軋鋼

轉爐鋼

不鏽鋼

0(1)Cr18Ni9、00Cr18Ni10、0(1)18Ni12Mo2Ti、0Cr18Ni10Ti、00Cr17Ni14Mo2等

耐熱鋼

0Cr25Ni20、5Cr21Mn9Ni4N、1Cr25Ni20Si2、1Cr17、1(2)Cr13、4Cr10Si2Mo等

高溫合金鋼

GH2036、GH4033、Incoloy800、Inconel600等

專業用鋼

氣輪機葉片用鋼

1Cr12、1Cr13、1Cr11MoV、0Cr17Ni14Cu4Nb等

內燃機汽閥鋼

5Cr21Mn9Ni4N、4Cr14NiW2Mo、4Cr9Si2、8Cr20Si2Ni等

高溫螺栓鋼

20Cr1Mo1VnbTiB等

模具鋼

Cr12、Cr12MoV1、Cr12MoV、4Cr5MoSiV1等

製取

生鐵中的含碳量比鋼高( 生鐵碳含量為2%-4.3%),生鐵經過高溫煅燒,其中的碳和氧氣反應生成二氧化碳,由此降低鐵中的含碳量,就成了鋼. 多次冶煉精度更高。其化學方程式如下:

反應式

反應式結晶

簡介

從鋼液中產生晶體的過程,也稱液態結晶或一次結晶。隨著熱量的導出,晶體從無到有(形核),由小變大(晶體長大),直至液體全部轉為固體(晶體),完成結晶過程。鋼液的結晶過程決定著鋼錠或鑄件的結晶組織及物理、化學不均勻性,從而影響到鋼的機械、物理和化學性能。控制鋼的結晶過程是提高鋼的質量和性能的重要手段之一。

溫度範圍

鋼液不是純金屬,而是以Fe為基的含有一定量C、Si、Mn及其他一些元素的多元合金。因此,它的結晶過程不是在某一固定的溫度(熔點)進行,而是在一定的溫度範圍內完成的。在平衡結晶條件下,鋼液溫度降至其液相線溫度(tL)時開始出現晶體,而達到固相線溫度(ts)時結晶方告結束。此液相線和固相線間的溫度區間,即tL-ts=Δtc。便稱為該合金的結晶溫度範圍。某一鋼種的結晶溫度範圍主要取決於所含元素的性質及其含量,並可由鐵與相應元素的二元或三元相圖來確定。各元素對結晶溫度範圍的影響可近似地看成可加和的。即某一具體鋼種的結晶溫度範圍。

結晶兩相區

鋼液凝固時,在靠近模壁的固相(凝固層)與內部液相之間存在著一個過渡區—兩相區(圖1),即在凝固著的鋼錠內,存在三個區域:固相區、兩相區、液相區。鋼液的結晶即形核和晶核長大過程只在兩相區進行。鋼錠的凝固就是兩相區由鋼錠表面向錠心的推移過程:當液相等溫線到達鋼錠內某一部位時,結晶開始;而固相等溫線達到某一部位時,該處結晶便告結束,全部轉變為固體。液相等溫線和固相等溫線到達錠內某一指定點的時間間隔,即該點從液相線溫度降至固相等溫線所經歷的時間,稱作該點的本地凝固時間,常以q表示之。本地凝固時間與該處的平均冷卻速度成反比。由於鋼錠內不同部位的傳熱條件差異很大,因此不同部位的本地凝固時間會有很大的不同,從而引起結晶組織的不同。鋼錠內液相等溫線和固相等溫線間的距離稱作兩相區寬度,以△x表示之。且有。兩相區窄有利於柱狀晶發展,而兩相區寬有利於等軸晶發展。

形成原因

合金凝固時,由於

溶質在固相中和在液相中的溶解度不同,而產生選分結晶(也稱脫溶或液析)現象。即伴隨結晶的進行,在凝固前沿不斷有溶質析出(K<1時),使液相同溶質濃度逐漸增加。在平衡結晶時,溶質在固、液兩相中的均勻擴散都得以充分進行,因而並不產生偏析。但在鋼液的實際凝固過程中,溶質在兩相,特別是在固相中的擴散不能充分進行。結果析出的溶質不斷在凝固前沿的母液中富集,形成濃度很高的溶質偏析層,此偏析層內熔體的液相線溫度相對於成分未變之母液的液相線溫度有所降低,因而使凝固前沿處熔體的過冷減小。這一現象對凝固組織有很大的影響。極端情況下(固相不均化、液相不混合)凝固前沿出現溶質最大的富集情況。其溶質的分布可用下式來描述:式中C L(x)為距凝固前沿x處液相中溶質濃度;C0為合金熔體中溶質的初始濃度;K為溶質的平衡分配係數,K=C0/CL導;R為結晶速度;DL為溶質在液相中的擴散係數。設K為常數(液、固相線為直線),且液相線斜率為m,則與凝固前沿溶質濃度相對應的液相線溫度分布可用t L(x) =t0-mC L(x) =t0-mC0(1+1-k/k e -R/DLx)來描述。C L(x)及t L(x)的變化如圖2所示。可見C L(x)隨距凝固前沿距離增加而減小,t L(x)隨距凝固前沿距離的增加而增高。在凝固前沿(x=O)處。熔體液相線溫度tL與熔體實際溫度之差稱過冷,即Δt =tL-te。當達到穩定態結晶時,凝固前沿處tL=te=ts此時,液相線溫度分布曲線與實際溫度分布曲線所圍成的區域(圖2陰影區)稱組成過冷區。組成過冷的出現,必將終止原有凝固界面的繼續推進,並且當其凝固前沿前方過冷較大處的過冷超過生核所需的過冷度Δt ﹡ 時,將在凝固界面前方形成新的晶核。這是鋼錠結晶組織由柱狀晶向等軸晶轉變的一種有說服力的解釋。

樹枝晶生長

晶體生長方式,即凝固前沿推進的方式取決於凝固前沿組成過冷的大小。當組成過冷從無到有、由小變大時,凝固前沿將由平滑無組織狀態演變為胞狀直至樹枝狀、內生生長。對於鋼錠的實際凝固條件下,在大部分凝固期間,凝固前沿是以樹枝狀或內生狀態生長,最終得到樹枝狀晶的晶體結構。晶體總是以原子排列最緊密的面與液相接觸,以使表面能最小。對面心立方晶格的γ一Fe來說,密排面為{111}面,所以開始析出的晶體呈八面體外形。隨著結晶的進行,由於選分結晶在凝固前沿形成溶質富集層,這時晶體便從表面溶質濃度富集較少的部位—八面體的頂端沿[111]方向凸出生長,形成樹枝晶的一次軸(主幹)。接著,一次軸沿八面體的棱邊——溶質濃度次低處優先長粗。當一次軸表面處組成過冷進一步增加時,又會在一次軸晶體缺陷處形成與一次軸相垂直的二次枝晶——二次軸。隨後還可能形成三次枝晶、四次枝晶等,每個晶乾不斷長粗和長出更高次枝晶,直至彼此相遇。最後充滿整個樹枝晶各枝幹間,形成一個晶粒。

根據生長方式的不同,可得到3種不同形狀的樹枝晶:

(1)柱狀晶。只有一個方向上的一次軸得到突出發展的樹枝狀晶。該一次軸稱為主軸。當組成過冷小時,枝晶狀長大所得到的柱狀晶,二次枝晶不發達,類似於棒狀晶。隨著組成過冷的增加,柱狀晶的高次枝晶逐步得到發展。

(2)等軸晶。各方向都得到較均勻發展的樹枝狀晶。只有內生生長時才形成等軸晶。

(3)粒狀晶。枝晶不發達的樹枝狀晶,也稱球雛晶。只有在散熱強度極小時,如鋼錠和鑄件的熱中心處才可見到粒狀品。

鋼材市場

需求及供給

2012年國內鋼市已出現供需僵持的典型特徵,6月份每噸鋼材價格平均的上下波動幅度不足50元。商家稱之為“不上不下的尷尬市場”;建築鋼市難以實現有效的反彈,下游需求整體萎縮。

據監測,整個6月份建築鋼材市場的表現是漲跌均乏力,有人形象地說,不是“漲盤”也不是“跌盤”,是一個地地道道的“冷盤”。建築鋼的終端採購量還是處於低位,往年的季節性特點基本沒有體現。一些商家反映,鋼市看著好像在築底,“但到底是不是市場的底,心裡卻一點沒底”。

鋼鐵業需求萎縮、供給不減的雙重矛盾,始終無法在行業的一個“大決心”中得以緩解。鋼廠“不痛不癢”的減產,讓人感覺廠家處於被不少顧慮牽制的被動狀態。據最新數據,5月份國內粗鋼和鋼材日均產量雖有下降,但仍高於前4個月的平均日產水平。6月中旬國內粗鋼日產量的預估值仍在接近200萬噸的高位,說明鋼廠減產、限產的量還很少。高溫多雨的傳統消費淡季將至,粗鋼產量的高位運行,將使得市場的供需矛盾進一步加劇。鋼材庫存也是這樣,雖在下降通道,但周期拉得特別長,主要品種連續18周的減倉幅度尚不足20%。

由於鋼鐵產量釋放無法有效遏制,刺激上游礦價“伺機”上行。6月份以來,內礦價格連續上漲,累計的噸價漲幅已達70元。不過,鋼廠的採購還是較為理性,市場成交不盡如人意。在這種態勢下,後期礦價進一步上漲的難度也是比較大的。進口鐵礦石的報價也在明顯回升,1個月內累計噸價漲幅達5美元左右。礦市的悲觀心態略有好轉,部分鋼廠的採購有所增加。但是,礦價一漲,直接的市場反應就是採購商趨於觀望,“這也是一種天然的制約”。

鋼鐵工業運行

(一)產量創歷史最高水平。2013年1-6月,全國累計生產粗鋼3.9億噸,同比增長7.4%,增速較去年同期提高5.6個百分點。前6個月,粗鋼日均產量215.4萬噸,相當於年產粗鋼7.86億噸水平。其中,2月份達到歷史最高的220.8萬噸,3-6月份雖有回落,但仍保持在210萬噸以上較高水平。分省區看,1-6月,河北、江蘇兩省粗鋼產量同比分別增長6.8%和13.2%,兩省合計新增產量占全國2694萬噸增量的42.4%,另有山西、遼寧、河南和雲南等省增產也在100萬噸以上。分企業類型看,1-6月,重點大中型鋼鐵企業粗鋼產量同比增長5.5%,低於全國平均增幅2個百分點,但仍有60%的增產來自重點大中型鋼鐵企業。

(二)鋼材價格低位運行。2013年1-6月,國內鋼材市場整體表現低迷。隨著粗鋼產能大幅釋放,市場供需陷入失衡狀態,鋼材價格步入下降通道,已弱勢下跌4個多月。截止7月26日,鋼材價格指數降到100.48點,低於年初6.6點。鋼鐵工業協會重點統計的八個鋼材品種價格比年初均有不同程度的下降,平均跌幅5.7%。分品種來看,占我國鋼材產量比重較大的建築用線材、螺紋鋼價格跌幅分別達4.9%和6.7%,中厚板和熱軋卷板價格跌幅分別達5.7%和9.7%。

(三)鋼材出口增長較快。國內鋼材市場供需失衡刺激企業出口。1-6月,我國累計出口鋼材3069萬噸,同比增長12.6%;進口鋼材683萬噸,下降1.8%,進口鋼坯和鋼錠32萬噸,增長50%。將坯材折合粗鋼,累計淨出口2506萬噸,同比增長17.3%,占我國粗鋼產量的6.4%。從出口價格看,1-6月出口棒線材均價624.3美元/噸,同比下降18%;板材835.2美元/噸,同比下降2.8%。

(四)鋼廠及社會庫存高位運行。市場供需矛盾向流通領域蔓延,國內鋼材庫存延續上年末增長態勢。3月15日達到歷史最高的2252萬噸,比上年最高點增加351萬噸,其中建築鋼材庫存1432萬噸,占庫存總量的63.6%。之後,隨著季節性消費增加,庫存逐漸回落,7月26日降至1540萬噸。市場供大於求也推高鋼廠庫存,3月中旬重點企業鋼材庫存創歷史記錄,達到1451萬噸,同比增長29.7%,6月下旬降至1268萬噸,仍比年初增長29.9%,比2012年同期增長11.4%。

(五)鋼廠盈利水平逐月下滑。2013年上半年,冶金行業實現利潤736.9億元,同比增長13.7%,其中黑色金屬冶煉和壓延加工業實現利潤454.4億元,同比增長22.7%。1-5月份重點大中型鋼鐵企業的盈利狀況遠不如行業總體水平,並呈逐月下降態勢,儘管實現利潤增長34%,但也僅有28億元,銷售利潤率為0.19%。5月當月,86家重點大中型鋼鐵企業僅實現利潤1.5億元,連續5個月環比下滑,其中34家虧損,虧損面高達40%。

(六)鋼鐵行業固定資產投資增幅明顯回落。2013年1-6月,鋼鐵行業固定資產投資3035億元,同比增長4.3%,其中黑色金屬冶煉及壓延投資2356億元,同比增長3.3%,比2012年同期回落6.1個百分點;黑色金屬礦採選投資679億元,同比增長7.8%,增速大幅回落15個百分點。

相關觀點

相關機構分析師認為,工地開工以及施工進度沒有明顯的加快動向,建築鋼的需求釋放總體仍將處於低位。在需求無法有效啟動的情況下,如果要打破鋼市供需僵持的局面,只有倒逼鋼廠實質性減產,進而拉動原料價格合理回歸,逐步減輕鋼市供需的失衡狀態。在這個實質性進程沒有有效啟動之前,鋼市只能延續震盪築底。

鋼材

鋼材 煉鋼

煉鋼 不鏽鋼產品

不鏽鋼產品

不鏽鋼產品

不鏽鋼產品 反應式

反應式