基本介紹

- 中文名:切割用量

- 外文名:Cutting amount

- 領域:機械

- 因素:刀具規格

- 性質:工藝加工

相關參數

切削用量

切削用量

切削用量

切削用量切削用量是切削時各運動參數的總稱,包括切削速度、進給量和背吃刀量(切削深度)。與某一工序的切削用量有密切關係的刀具壽命(見金屬切削原理),一般分為該工序單件...

切削加工:切削用量過程中所採用的切削速度﹑切削深度和進給量等工藝參數﹐又稱切削數據。...

數控加工切削用量的確定原則是,粗加工時,一般以提高生產率為主,但也應考慮經濟性和加工成本。...

數控銑削用量最佳化是基於數控銑削加工的特點,通過數控銑削加工過程的技術經濟分析與研究,建立科學,合理、準確的銑削用量最佳化數學模型,並採用合適的最佳化算法。...

切前用量標準是切削時各運動參數的總稱,包括切削速度、進給量和背吃刀量(切削深度)。與某一工序的切削用量有密切關係的刀具壽命(見金屬切削原理),一般分為該工序...

《機械切削工藝參數速查手冊》是2010年01月化學工業出版社出版的圖書,作者是彭林中。本書可供機械加工工人、技術人員、技校、職業技術院校有關專業的師生查閱和參考...

用切削工具(包括刀具、磨具和磨料)把坯料或工件上多餘的材料層切去成為切屑,使工件獲得規定的幾何形狀、尺寸和表面質量的加工方法...

切削加工(cutting)是指採用具有規則形狀的刀具從工件表面切除多餘材料,從而保證在幾何形狀、尺寸精度、表面粗糙度以及表面層質量等方面均符合設計要求的機械加工方法。...

難切削材料是指切削加工性差的材料,一般材料的性能大於或小於此這些參數指標中(硬度HB>250、抗拉強度σb>1000MPa,δ>30%,αk>100MPa,K<41.8W/m?k)的一項...

試驗結果發現了能大大提高金屬切削機工產量的高速工具鋼,並取得了各種工具機適當的轉速和進刀量以及切削用量標準等資料。金屬切削試驗試驗簡介 編輯 ...

《機械工人切削速查表》是2012年上海科學技術出版社出版的圖書,作者是陳家芳、沈文淵、陳曦。...

微切削是一種快速且低成本的微小零件機械加工方式。 隨著微機電系統和微機械的多樣化發展,對擁有不同機械性能與電子特性的微元件的需求也顯得越來越迫切。微機電系統...

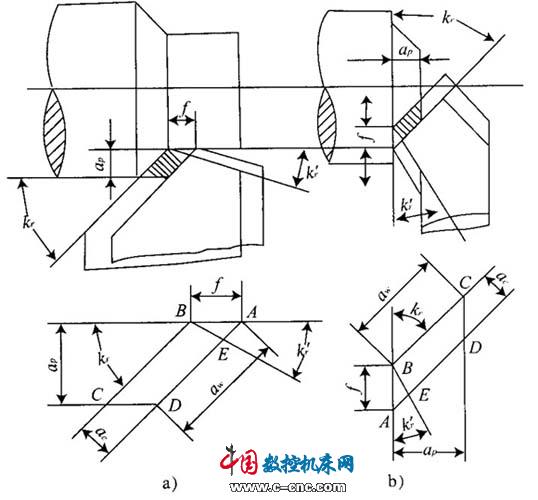

進給吃刀量af——在切削刃基點的進給運動方向上測量的吃刀量(feed engagement)。...... 經過以上刀具切削力、耐用度的分析再加上多年的加工經驗,最後切削用量為:...

進給率是在數控模型加工的設定中,編程進給率,以控制刀具對工件的切削速度,即刀具隨主軸高速旋轉,按預設的刀具路徑向前切削的速度。...

1.合理選擇切削用量:對於高效率的金屬切削加工來說,被加工材料、切削工具、切削條件是三大要素。這些決定著加工時間、刀具壽命和加工質量。經濟有效的加工方式必然是...