發展

為研究表面粗糙度對零件性能的影響和度量表面微觀不平度的需要,從20年代末到30年代,德國、美國和英國等國的一些專家設計製作了輪廓記錄儀、輪廓儀,同時也產生出了光切式顯微鏡和干涉顯微鏡等用 光學方法來測量表面微觀不平度的儀器,給從數值上定量評定表面粗糙度創造了條件。從30年代起,已對表面粗糙度定量評定參數進行了研究,如美國Abbott就提出了用距表面輪廓峰頂的深度和支承長度率曲線來表征表面粗糙度。1936年出版了Schmaltz論述表面粗糙度的專著,對表面粗糙度的評定參數和數值的標準化提出了建議。

但粗糙度評定參數及其數值的使用,真正成為一個被廣泛接受的標準還是從40年代各國相應的國家標準發布以後開始的。首先是美國在1940年發布了ASA B46.1國家標準,之後又經過幾次修訂,成為現行標準ANSI/ASME B46. 1-1988《表面結構表面粗糙度、表面波紋度和加工紋理》,該標準採用中線制,並將Ra作為主參數;接著前蘇聯在1945年發布了GOCT2789-1945《表面光潔度、表面微觀幾何形狀、分級和表示法》國家標準,而後經過了3 次修訂成為GOCT2789-1973《表面粗糙度參數和特徵》,該標準也採用中線制,並規定了包括輪廓均方根偏差 即現在的Rq)在內的6個評定參數及其相應的參數值。另外,其它工業已開發國家的標準大多是在50年代制定的, 如聯邦德國在1952年2月發布了DIN4760和DIN4762有關表面粗糙度的評定參數和術語等方面的標準等。

評定參數

高度特徵參數

在幅度參數常用範圍內優先選用Ra。在2006年以前國家標準中還有一個評定參數為“微觀不平度十點高度”用Rz表示,輪廓最大高度用Ry表示,在2006年以後國家標準中取消了微觀不平度十點高度,採用Rz表示輪廓最大高度。

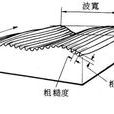

間距特徵參數

用輪廓單元的平均寬度 Rsm表示。在取樣長度內,輪廓微觀不平度間距的

平均值。微觀不平度間距是指輪廓峰和相鄰的輪廓谷在中線上的一段長度。

形狀特徵參數

用輪廓支承長度率Rmr(c)表示,是輪廓支撐長度與取樣長度的比值。輪廓支承長度是取樣長度內,平行於中線且與輪廓峰頂線相距為c的直線與輪廓相截所得到的各段截線長度之和。

評定依據

取樣長度

取樣長度

lr是評定表面粗糙度所規定一段基準線長度。取樣長度應根據零件實際表面的形成情況及紋理特徵,選取能反映表面粗糙度特徵的那一段長度,量取取樣長度時應根據實際表面輪廓的總的走向進行。規定和選擇取樣長度是為了限制和減弱

表面波紋度和形狀誤差對表面粗糙度的測量結果的影響。

評定長度

評定長度ln是評定輪廓所必須的一段長度,它可包括一個或幾個取樣長度。由於零件表面各部分的表面粗糙度不一定很均勻,在一個取樣長度上往往不能合理地反映某一表面粗糙度特徵,故需在表面上取幾個取樣長度來評定表面粗糙度。評定長度ln一般包含5個取樣長度lr。

基準線

基準線是用以評定表面粗糙度參數的輪廓中線。基準線有下列兩種:

理論上最小二乘中線是理想的基準線,但在實際套用中很難獲得,因此一般用輪廓的算術平均中線代替,且測量時可用一根位置近似的直線代替。

符號標註

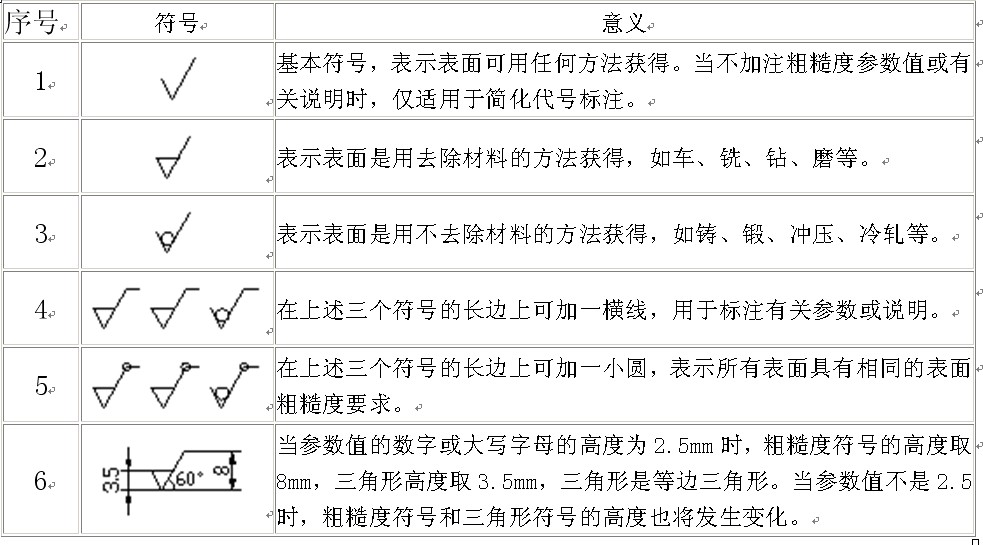

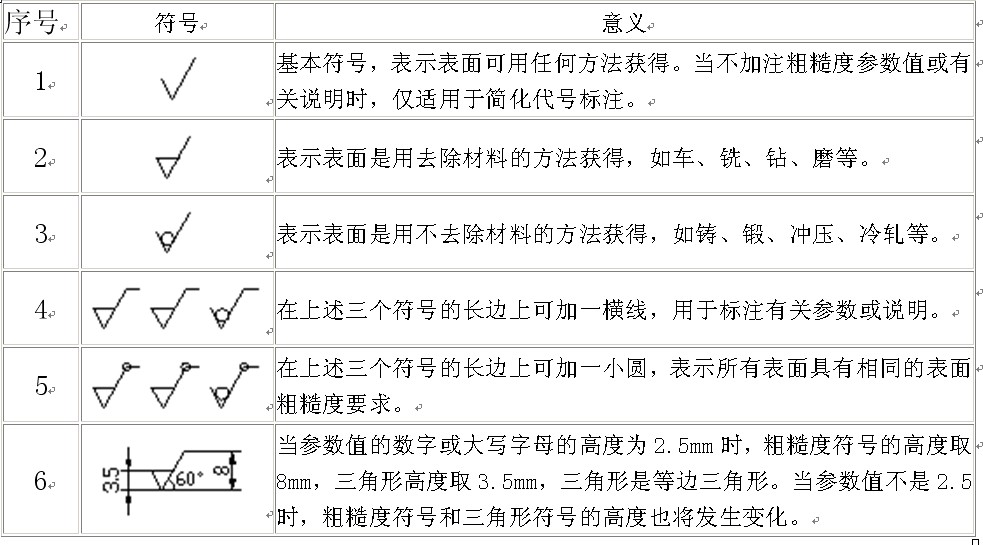

表面粗糙度符號

國標規定表面粗糙度代號是由規定的符號和有關參數組成。

表面粗糙度的符號及意義

表面粗糙度的符號及意義1)表面粗糙度符號

表面粗糙度代號的基本標註方法

表面粗糙度代號的基本標註方法按國標標準在圖樣上表示表面粗糙度的符號有五種,見右圖。

2)表面粗糙度代號

表面粗糙度代號要求標註如:粗糙度參數值、測量時的取樣長度值、加工紋理、加工方法等。

表面粗糙度在圖樣上的標註

代號和參數的注寫方向如圖所示。當零件大部分表面具有相同的表面粗糙度時,對其中使用最多的一種符號、代號可統一標註在圖樣的右上角,並加注“其餘”兩字,統一標註的代號及文字高度,應是圖形上其它表面所注代號和文字的1.4倍。

不同位置表面代號的注法,符號的尖端必須從材料外指向表面,代號中數字的方向與尺寸數字方向一致,如圖所示。

不同位置表面上表面粗糙度代號的標註

不同位置表面上表面粗糙度代號的標註改變方法

不同的表面粗糙度

見下表所示

表面特徵 | 表面粗糙度(Ra)數值 | 加工方法舉例 |

明顯可見刀痕 | Ra100、Ra50、Ra25、 | 粗車、粗刨、粗銑、鑽孔 |

微見刀痕 | Ra12.5、Ra6.3、Ra3.2、 | 精車、精刨、精銑、粗鉸、粗磨 |

看不見加工痕跡,微辯加工方向 | Ra1.6、Ra0.8、Ra0.4、 | 精車、精磨、精鉸、研磨 |

暗光澤面 | Ra0.2、Ra0.1、Ra0.05、 | 研磨、珩磨、超精磨、拋光 |

測量方法

比較法

比較法測量簡便,使用於車間現場測量,常用於中等或較粗糙表面的測量。方法是將被測量表面與標有一定數值的粗糙度樣板比較來確定被測表面粗糙度數值的方法。 比較時可以採用的方法: Ra > 1.6μm 時用目測,Ra1.6~Ra0.4μm 時用放大鏡,Ra < 0.4μm 時用比較顯微鏡。

比較時要求樣板的加工方法,加工紋理,加工方向,材料與被測零件表面相同。

觸針法

利用針尖曲率半徑為2微米左右的金剛石觸針沿被測表面緩慢滑行,金剛石觸針的上下位移量由電學式長度感測器轉換為電信號,經放大、濾波、計算後由顯示儀表指示出表面粗糙度數值,也可用記錄器記錄被測截面輪廓曲線。一般將僅能顯示表面粗糙度數值的測量工具稱為

表面粗糙度測量儀,同時能記錄表面輪廓曲線的稱為表面粗糙度

輪廓儀。這兩種測量工具都有電子計算電路或電子計算機,它能自動計算出輪廓算術平均偏差Ra,微觀不平度十點高度Rz,輪廓最大高度Ry和其他多種評定參數,測量效率高,適用於測量Ra為0.025~6.3微米的表面粗糙度。

表面粗糙度

表面粗糙度光切法

雙管顯微鏡測量表面粗糙度,可用作Ry與Rz參數評定,測量範圍0.5~50。

干涉法

利用光波干涉原理 (見平晶、雷射測長技術)將被測表面的形狀誤差以干涉條紋圖形顯示出來,並利用放大倍數高 (可達500倍)的顯微鏡將這些干涉條紋的微觀部分放大後進行測量,以得出被測表面粗糙度。套用此法的表面粗糙度測量工具稱為

干涉顯微鏡。這種方法適用於測量Rz和Ry為 0.025~0.8微米的表面粗糙度。

套用原則

表面粗糙度對零件使用情況有很大影響。一般說來,表面粗糙度數值小,會提高配合質量,減少磨損,延長零件使用壽命,但零件的加工費用會增加。因此,要正確、合理地選用表面粗糙度數值。 在設計零件時,表面粗糙度數值的選擇,是根據零件在機器中的作用決定的。

總的原則是在保證滿足技術要求的前提下,選用較大的表面粗糙度數值。具體選擇時,可以參考下述原則:

(1)工作表面比非工作表面的粗糙度數值小。

(2)摩擦表面比不摩擦表面的粗糙度數值小。摩擦表面的摩擦速度越高,所受的單位壓力越大,則應越高;滾動磨擦表面比滑動磨擦表面要求粗糙度數值小。

(3)對間隙配合,配合間隙越小,粗糙度數值應越小;對過盈配合,為保證連線強度的牢固可靠,

載荷越大,要求粗糙度數值越小。一般情況

間隙配合比

過盈配合粗糙度數值要小。

(4)配合表面的粗糙度應與其尺寸精度要求相當。配合性質相同時,零件尺寸越小,則應粗糙度數值越小;同一精度等級,小尺寸比大尺寸要粗糙度數值小,軸比孔要粗糙度數值小(特別是IT8~IT5的精度)。

(5)受周期性載荷的表面及可能會發生

應力集中的內圓角、凹稽處粗糙度數值應較小。

影響因素

表面粗糙度對零件的影響主要表現在以下幾個方面:

1、影響

耐磨性。表面越粗糙,配合表面間的有效接觸面積越小,壓強越大,摩擦阻力越大,磨損就越快。

2、影響

配合的穩定性。對

間隙配合來說,表面越粗糙,就越易磨損,使工作過程中間隙逐漸增大;對

過盈配合來說,由於裝配時將微觀凸峰擠平,減小了實際有效過盈,降低了

連線強度。

3、影響

疲勞強度。粗糙零件的表面存在較大的波谷,它們像尖角缺口和裂紋一樣,對

應力集中很敏感,從而影響零件的疲勞強度。

4、影響

耐腐蝕性。粗糙的零件

表面,易使腐蝕性氣體或液體通過表面的微觀凹谷滲入到金屬內層,造成表面腐蝕。

5、影響

密封性。粗糙的表面之間無法嚴密地貼合,氣體或液體通過接觸面間的縫隙滲漏。

6、影響接觸

剛度。接觸剛度是零件結合面在

外力作用下,抵抗接觸變形的能力。機器的剛度在很大程度上取決於各零件之間的接觸剛度。

7、影響測量精度。零件被測表面和測量工具測量面的表面粗糙度都會直接影響測量的精度,尤其是在精密測量時。

此外,表面粗糙度對零件的鍍塗層、導熱性和接觸電阻、反射能力和輻射性能、液體和氣體流動的阻力、導體表面電流的流通等都會有不同程度的影響。

評定依據

表面光潔度

表面光潔度是表面粗糙度的另一稱法。表面光潔度是按人的視覺觀點提出來的,而表面粗糙度是按表面微觀幾何形狀的實際提出來的。因為與國際標準(ISO)接軌,中國80年代後採用表面粗糙度而廢止了表面光潔度。在表面粗糙度國家標準GB3505-83、GB1031-83頒布後,表面光潔度的已不再採用。

表面光潔度與表面粗糙度有相應的對照表。粗糙度有測量的計算公式,而光潔度只能用樣板規對照。所以說粗糙度比光潔度更科學嚴謹。

表面光潔度與表面粗糙度對照表

光潔度

級別

(舊標) | 粗糙度

Ra

(μm) | 1)表面狀況、2)加工方法和3)套用舉例 |

▽1 | 400~800 | |

▽2 | 200~400 | 1)明顯可見的刀痕 2)粗車、鏜、刨、鑽 3)粗加工後的表面,2焊接前的焊縫、粗鑽孔壁等。 |

▽ 3 | 100~200 | 1)可見刀痕 2)粗車、刨、銑、鑽 3)一般非結合表面,如軸的端面、倒角、齒輪及皮帶輪的側面、鍵槽的非工作表面,減重孔眼表面 |

▽4 | 50~100 | 1)可見加工痕跡 2)車、鏜、刨、鑽、銑、銼、磨、粗鉸、銑齒 3)不重要零件的配合表面,如支柱、支架、外殼、襯套、軸、蓋等的端面。緊固件的自由表面,緊固件通孔的表面,內、外花鍵的非定心表面,不作為計量基準的齒輪頂圈圓表面等 |

▽5 | 25~50 | 1)微見加工痕跡 2)車、鏜、刨、銑、刮1~2點/cm^2、拉、磨、 銼、滾壓、銑齒 3)和其他零件連線不形成配合的表面,如箱體、外殼、端蓋等零件的端面。要求有定心及配合特性的固定支承面如定心的軸間,鍵和鍵槽的工作表面。不重要的緊固螺紋的表面。需要滾花或氧化處理的表面 |

▽6 | 12.5~25 | 1)看不清加工痕跡 2)車、鏜、刨、銑、鉸、拉、磨、滾壓、刮1~2點/cm^2銑齒 3)安裝直徑超過80mm的G級軸承的外殼孔,普通精度齒輪的齒面,定位銷孔,V型帶輪的表面,外徑定心的內花鍵外徑,軸承蓋的定中心凸肩表面 |

▽7 | 6.3~12.5 | 1)可辨加工痕跡的方向 2)車、鏜、拉、磨、立銑、刮3~10點/cm^2、滾壓 3)要求保證定心及配合特性的表面,如錐銷與圓柱銷的表面,與G級精度滾動軸承相配合的軸徑和外殼孔,中速轉動的軸徑,直徑超過80mm的E、D級滾動軸承配合的軸徑及外殼孔,內、外花鍵的定心內徑,外花鍵鍵側及定心外徑,過盈配合IT7級的孔(H7),間隙配合IT8~IT9級的孔(H8,H9),磨削的齒輪表面等 |

▽8 | 3.2~6.3 | 1)微辨加工痕跡的方向 2)鉸、磨、鏜、拉、刮3~10點/cm^2、滾壓 3)要求長期保持配合性質穩定的配合表面,IT7級的軸、孔配合表面,精度較高的齒輪表面,受變應力作用的重要零件,與直徑小於80mm的E、D級軸承配合的軸徑表面、與橡膠密封件接觸的軸的表面,尺寸大於120mm的IT13~IT16級孔和軸用量規的測量表面 |

▽9 | 1.6~3.2 | 1)不可辨加工痕跡的方向 2)布輪磨、磨、研磨、超級加工 3)工作時受變應力作用的重要零件的表面。保證零件的疲勞強度、防腐性和耐久性,並在工作時不破壞配合性質的表面,如軸徑表面、要求氣密的表面和支承表面,圓錐定心表面等。IT5、IT6級配合表面、高精度齒輪的表面,與G級滾動軸承配合的軸徑表面,尺寸大於315mm的IT7~IT9級級孔和軸用量規級尺寸大於120~315mm的IT10~IT12級孔和軸用量規的測量表面等 |

▽10 | 0.8~1.6 | 1)暗光澤面 2)超級加工 3)工作時承受較大變應力作用的重要零件的表面。保證精確定心的錐體表面。液壓傳動用的孔表面。汽缸套的內表面,活塞銷的外表面,儀器導軌面,閥的工作面。尺寸小於120mm的IT10~IT12級孔和軸用量規測量面等 |

▽11 | 0.4~0.8 | |

▽12 | 0.2~0.4 | |

▽13 | 0.1~0.2 | |

▽14 | <0.1 | |

表面粗糙度的符號及意義

表面粗糙度的符號及意義 表面粗糙度代號的基本標註方法

表面粗糙度代號的基本標註方法 不同位置表面上表面粗糙度代號的標註

不同位置表面上表面粗糙度代號的標註

表面粗糙度

表面粗糙度