概念,品牌,分類,LED行業,入門知識,原理,標準,主要性能,作業系統,機械部分,控制部分,貼裝精度,視覺系統,日常維護,專業術語,相關術語,相關設備,相關標準,波峰焊機,回流焊爐,檢測設備,相關概述,

概念 全自動貼片機是用來實現高速、高精度地全自動地貼放元器件的設備,是整個SMT生產中最關鍵、最複雜的設備。貼片機是SMT的生產線中的主要設備,貼片機已從早期的低速機械貼片機發展為高速光學對中貼片機,並向多功能、柔性連線模組化發展。

高速貼片機 品牌 SONY 索尼(日本)、Assembleon安比昂、Siemens西門子(德國)、Panasonic

松下 (日本)、FUJI

富士 (日本)、YAMAHA

山葉 (日本)、JUKI(日本)、

MIRAE (韓國)、SAMSUNG三星(韓國)、EVEST元利盛(中國台灣)、 環球UNIVERSAL(美國)、HWGC華維國創(國產)等。

分類 高速模組機 貼片機的生產廠家很多,則種類也較多。貼片機的分類如下。

按速度分

中速貼片機

高速貼片機

超高速貼片機

特點:4萬片/h以上,採用旋轉式多頭系統。Assembleo-FCM型和FUJI-QP-132型貼片機均裝有16個貼片頭,其貼片速度分別達9.6萬片/h和12.7萬片/h。

按功能分

高速/超高速貼片機

多功能貼片機

特點:能貼裝大型器件和異型器件。

按方式分

順序式貼片機

特點:它是按照順序將元器件一個一個貼到PCB上,通常見到的就是該類貼片機。

同時式貼片機

特點:使用放置圓柱式元件的專用料斗,一個動作就能將元件全部貼裝到PCB相應的焊盤上。產品更換時,所有料斗全部更換,已很少使用。

同時線上式貼片機 特點:由多個貼片頭組合而成,依次同時對一塊PCB貼片,assembleon-FCM就是該類。

自動化分

全自動機電一體化貼片機

特點:大部分貼片機就是該類。

手動式貼片機

特點:手動貼片頭安裝在Y軸頭部,X、Y、e定位可以靠人手的移動和旋轉來校正位置。主要用於新產品開發,具有價廉的優點。

LED行業 中科院合肥物質科學研究院先進制造技術研究所承擔的“LED貼片機”項目,突破了高速運動下精確定位、多軸協同運動控制以及自動拾取校正等核心關鍵技術,已進入小試階段。

該貼片機是受委託專為LED行業研發,可滿足

LED 照明業者生產的彈性需求,適用生產產品有標準的600/1200mm的LED日光燈管(T8、T5),涵蓋所有LED相關產品如LED車燈、軟管、天井燈等。同時貼片機提供高彈性編程能力,以便操作者根據不同的BIN值的LED元件調整貼裝模式,確保終端產品的均光性。

此機器針對不同元件特性,採用材質吸嘴,耐磨性高並附有彈片設計,減少貼裝時對LED表面衝擊力,也可貼裝一般RC或SOP電子元件,貼裝元件範圍為0805~24*18mm,貼裝速度達8000CPH,是一款具有高性價比的全自動貼片機。

通過項目的研發,科技人員在精密設備設計製造、多軸協同控制及系統集成方面積累了寶貴經驗,為高速高精密貼片機研發奠定了基礎。

入門知識 貼片機作為高科技產品,安全、正確地操作對機器和對人都是很重要的。

安全地操作貼片機最基本的就是操作者應有最準確的判斷,應遵循以下的基本安全規則:

1. 機器操作者應接受正確方法下的操作培訓。

2. 檢查機器,更換零件或修理及內部調整時應關電源(對機器的檢修都必須要在按下緊急按鈕或斷電源情況下進行。

3. 確使“讀坐標”和進行調整機器時YPU(編程部件)在你手中以隨時停機動作。

4. 確使“聯鎖”安全設備保持有效以隨時停止機器,機器上的安全檢測等都不可以跳過、短接,否則極易出現人身或機器安全事故。

5. 生產時只允許一名操作員操作一台機器。

6. 操作期間,確使身體各部分如手和頭等在機器移動範圍之外。

7. 機器必須有正確接地〈真正接地,而不是接零線〉。

8. 不要在有燃氣體或極髒的環境中使用機器。

注意:

a) 未接受過培訓者嚴禁上機操作。

b) 操作設備需以安全為第一,機器操作者應嚴格按操作規範操作機器,否則可能造成機器損壞或危害人身安全。

c) 機器操作者應做到小心、細心。

四、 貼片機各部件的名稱及功能

1. 主機

1.1 主電源開關(Main Power Switch):開啟或關閉主機電源

1.2 視覺顯示器(Vision Monitor):顯示移動鏡頭所得的圖像或元件和記號的識別情況。

1.3 操作顯示器(Operation Monitor):顯示機器操作的VIOS軟體螢幕,如操作過程中出現錯誤或有問題時,在這個螢幕上也顯示糾正信息。

1.4 警告燈(Warning Lamp):指示貼片機在綠色、黃色和紅色時的操作條件。

綠色:機器在自動操作中

黃色:錯誤(回歸原點不能執行,拾取錯誤,識別故障等)或聯鎖產生。

紅色:機器在緊急停止狀態下(在機器或YPU停止按鈕被按下)。

1.5 緊急停止按鈕(Emergency Stop Button):按下這按鈕馬上觸發緊急停止。

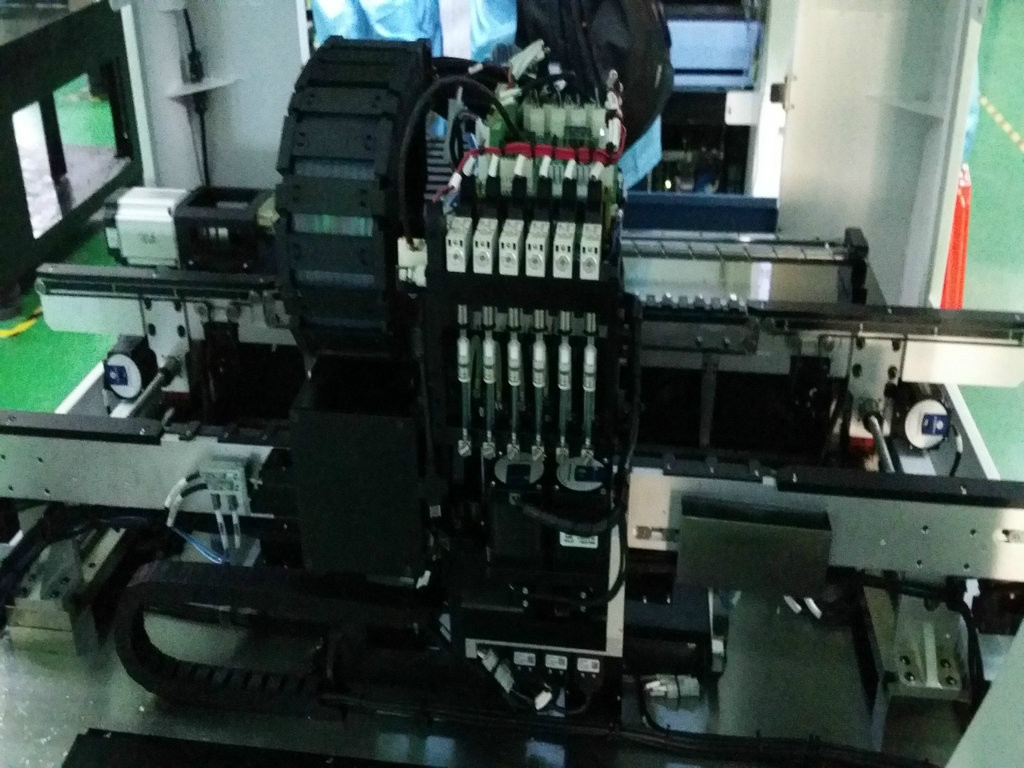

2. 工作頭組件 (Head Assembly)

工作頭組件:在XY方向(或X方向)移動,從供料器中拾取零件和貼裝在PCB上。

工作頭組件移動手柄(Movement Handle):當伺服控制解除時,你可用手在每個方向移動,當用手移動工作頭組件時通常用這個手柄。

3. 視覺系統( Vision System )

移動鏡頭(Moving Camera):用於識別PCB上的記號或照位置或坐標跟蹤。

獨立視覺鏡頭(Single-Vision Camera):用於識別元件,主要是那些有引腳的QPF。

背光部件(Backlight Unit):當用獨立視覺鏡頭識別時,從背部照射元件。

雷射部件(Laser Unit):通過雷射束可用於識別零件,主要是片狀零件。

多視像鏡頭(Multi-Vision Camera):可一次識別多種零件,加快識別速度。

4. 供料平台( FeederPlate ):

帶裝供料器、散裝供料器和管裝供料器(多管供料器),可安裝在貼片機的前或後供料平台。

5. 軸結構( Axis Configuration )

X軸:移動工作頭組件跟PCB傳送方向平行。

Y軸:移動工作頭組件跟PCB傳送方向垂直。

Z軸:控制工作頭組件的高度。

R軸:控制工作頭組件吸嘴軸的旋轉。

W軸:調整運輸軌的寬度。

6. 運輸軌部件( Conveyor Unit )

1、主擋板(Main Stopper)

2、定位針 (Locate Pins)

3、Push-in Unit(入推部件)

4、邊緣夾具 (Edge Clamp)

5、上推平板 (Push-up Plate)

6、上推頂針 (Push-up Pins)

7、入口擋板 (Entrance Stopper)

7. 吸嘴站( Nozzle Station ) :允許吸嘴的自動交換,總共可裝載16個吸嘴,7個標準和9個可選吸嘴。

8. 氣源部件( Air Supply Unit )

包括空氣過濾器、氣壓調節按鈕、氣壓表。

9. 輸入和操作部件( Data Input and Operation Devices )

1、YPU ( Programming Unit) 編程部件

Ready按鈕:異常停止的解除和伺服系統發生作用。

2、鍵盤( Keyboard )各鍵的功能

F1:用於獲得實時選項的幫助信息

F2:PCB生產轉型時使用

F3:轉換編制目標(元件信息、貼裝信息等)

F4:轉換副視窗(形狀、識別等信息)

F5:用於跳至數據地址

F6:輔助調整時使用

F7:設定資料庫

F8:視覺顯示實物輪廓

F9:照位置

F10:坐標跟蹤

Tab:各視窗間轉換

Insert ,Delete :改變副視窗各參數

↑↓→←:游標移動及文頁UP/Down移動

Space Bar(空檔鍵):操作期間暫停機器(再按解除暫停)

注意:

1) 掌握各部件的名稱,跟機器實物對照,可指出哪個部件的名稱及基本作用。

2) 請問當發生緊急情況時,應按哪個按鈕,警告燈的狀態以及操作顯示器的顯示情況?

原理 拱架型

元件送料器、

基板 (PCB)是固定的,貼片頭(安裝多個

真空 吸料嘴)在送料器與基板之間來回移動,將元件從送料器取出,經過對元件位置與方向的調整,然後貼放於基板上。由於貼片頭是安裝於拱架型的X/Y坐標移動橫樑上,所以得名。

拱架型貼片機對元件位置與方向的調整方法:

1)、機械對中調整位置、

吸嘴 旋轉調整方向,這種方法能達到的精度有限,較晚的機型已再不採用。

2)、雷射識別、X/Y

坐標系統 調整位置、吸嘴旋轉調整方向,這種方法可實現飛行過程中的識別,但不能用於球柵列陳元件BGA。

3)、相機識別、X/Y坐標系統調整位置、吸嘴旋轉調整方向,一般相機固定,貼片頭飛行划過相機上空,進行成像識別,比雷射識別耽誤一點時間,但可識別任何元件,也有實現飛行過程中的識別的相機識別系統,機械結構方面有其它犧牲。

這種形式由於貼片頭來回移動的距離長,所以速度受到限制。一般採用多個真空吸料嘴同時取料(多達上十個)和採用雙梁系統來提高速度,即一個樑上的貼片頭在取料的同時,另一個樑上的貼片頭貼放元件,速度幾乎比單梁系統快一倍。但是實際套用中,同時取料的條件較難達到,而且不同類型的元件需要換用不同的真空吸料嘴,換吸料嘴有時間上的延誤。

這類機型的優勢在於:系統結構簡單,可實現高精度,適於各種大小、形狀的元件,甚至異型元件,送料器有帶狀、管狀、托盤形式。適於中小批量生產,也可多台機組合用於大批量生產。

轉塔型

元件送料器放於一個單坐標移動的料車上,基板(PCB)放於一個X/Y坐標系統移動的工作檯上,貼片頭安裝在一個轉塔上,工作時,料車將元件送料器移動到取料位置,貼片頭上的真空吸料嘴在取料位置取元件,經轉塔轉動到貼片位置(與取料位置成180度),在轉動過程中經過對元件位置與方向的調整,將元件貼放於基板上。

對元件位置與方向的調整方法:

相機識別、X/Y坐標系統調整位置、吸嘴自旋轉調整方向,相機固定,貼片頭飛行划過相機上空,進行成像識別。

一般,轉塔上安裝有十幾到二十幾個貼片頭,每個貼片頭上安裝2~4個真空吸嘴(較早機型)至5~6個真空吸嘴(現有機型)。由於轉塔的特點,將動作細微化,選換吸嘴、送料器移動到位、取元件、元件識別、角度調整、工作檯移動(包含位置調整)、貼放元件等動作都可以在同一時間周期內完成,所以實現真正意義上的高速度。目前最快的時間周期達到0.08~0.10秒鐘一片元件。

此機型在速度上是優越的,適於大批量生產,但其只能用帶狀包裝的元件,如果是密腳、大型的積體電路(IC),只有托盤包裝,則無法完成,因此還有賴於其它機型來共同合作。這種設備結構複雜,造價昂貴,最新機型約在US$50萬,是拱架型的三倍以上。

構成

機架

PCB 傳送及承載組織

驅動體系

驅動體系是貼片機的要害組織,也是評價貼片機精度的首要目標,它包括XYZ傳動布局和伺服體系,功用包含支撐貼裝頭運動和支撐PCB承載平。

標準 主要性能 1、可貼裝元件的種類、規格、貼片方向、基板尺寸、貼片範圍符合說明書指標;

2、貼片速度:以1608片狀元件測試CPH貼裝率不小於標稱的IPC9850速度的60%,或SPC速度不大於標稱速度的2倍;

3、飛片率不大於3‰。

作業系統 1、各種指示燈、按鍵、操作手柄外觀完整,操作、顯示正常;

2、計算機系統工作正常;

3、輸入輸出系統工作正常。

機械部分 1、各傳送皮帶、

鏈條 、連線銷桿完整,無老化損壞現象;

2、各傳動導軌、絲槓運轉平穩協調,無異常雜音,無漏油現象。

控制部分 1、驅動

氣缸 、

電磁閥 以及配管、連線頭無異物堵塞、無鬆動漏氣。

驅動 氣缸及電磁閥工作正常,無雜音;

2、壓縮空氣的乾燥過濾裝置齊全完好;

3、貼片頭真空度不小於500mmHg。

貼裝精度 即元件中心與對應焊盤

中心線 的最大偏移量,不超過元件焊腳寬度的1/3(目測);或異常偏移發生率不大於3‰。

儀器、儀表外觀完好,指示準確,讀數醒目,在合格使用期限內;

設備內外定期保養,保持清潔,無油污,無鏽蝕,周圍附具備件等排列有序,設備潤滑良好。

視覺系統 高性能貼片機普遍採用視覺對中系統。視覺對中系統運用

數字圖像處理技術 ,當貼片頭上的吸嘴吸取元件後,在移到貼片位置的過程中,由固定在貼片頭上的或固定在機身某個位置上的照相機獲取圖像,並且通過影像探測元件的光密度分布,這些光密度以數字形式再經過照相機上許多細小精密的

光敏元件 組成的CCD光耦陣列,輸出0~255級的灰度值。灰度值與光密度成正比,灰度值越大,則數位化圖像越清晰。數位化信息經存儲、編碼、放大、整理和分析,將結果反饋到控制單元,並把處理結果輸出到

伺服 系統中去調整補償元件吸取的位置偏差,最後完成貼片操作。

圖1 元件貼裝的有關坐標系 那么,機器通過對PCB上的基準點和元器件照相後,如何實現貼裝位置自動矯正並實現精確貼裝的呢?這一過程是機器通過一系列的坐標系之間的轉換來定位元件的貼裝目標的。我們通過貼裝過程來闡述系統的工作原理。首先PCB通過傳送裝置被傳輸到固定位置並被夾板機構固定,貼片頭移至PCB基準點上方,頭上相機對PCB上基準點照相。這時候存在4個坐標系:基板坐標系(Xp,Yp)、頭上相機坐標系(Xca1,Ycal)、圖像坐標系(Xi,Yi)和機器坐標系(Xm,Ym)。對基準點照相完成後,機器將基板坐標系通過與相機和圖像坐標系的關聯轉換到機器坐標系中,這樣目標貼裝位置確定。然後貼片頭拾取元件後移動到固定相機的位置,固定相機對元件進行照相。這時同樣存在4個坐標系:貼片頭坐標系也是吸嘴坐標系(Xn,Yn)、固定相機坐標系(Xca2,Yca2)、圖像坐標系(Xi,Yi)和機器坐標系(Xm,Ym)。對元件照相完成後,機器在圖像坐標系中計算出元件特徵的中心位置坐標,通過與相機和圖像坐標系的關聯轉換到機器坐標系中,此時在同一坐標系中比較元件中心坐標和吸嘴中心坐標。兩個坐標的差異就是需要的位置偏差補償值。然後根據同一坐標系中確定的目標貼裝位置,機器控制單元和伺服系統就可以控制機器進行精確貼裝了。

圖2 元件貼裝偏差補償值確認原理 元件貼裝的有關坐標系如圖1所示,元件貼裝偏差補償值確認原理如圖2所示。

日常維護 每周檢查部件名過 程備 注吸嘴夾具檢查緩衝動作,如果動作不平滑塗上薄薄的一層潤滑劑,如果夾具鬆弛,緊固。

移動鏡頭 清潔鏡頭上的灰塵和殘留物。 X軸絲槓檢查絲槓有無碎屑或殘留物,必要時進行清潔。 X軸導軌檢查潤滑油脂有無硬化和殘留物粘附。 Y軸絲槓檢查絲槓有無碎屑或殘留物,必要時進行清潔。 Y軸導軌檢查潤滑油脂有無硬化和殘留物粘附。 W軸絲槓檢查絲槓有無碎屑或殘留物,必要時進行清潔 空氣接口檢查Y形密封圈和O形環有無老化,必要時進行更換。

手動貼片機 每月檢查 此部分應按吸嘴類型和換嘴站進行。部 件 名過 程備 注移動鏡頭的LED燈檢查每個LED亮度是否足夠,如果不明亮,應更換整個LED部件。 吸嘴軸檢查用於每個吸嘴軸的O形環,發現老化應及時更換。 X軸絲槓抹去灰塵與殘留物,用手塗上薄層油脂 X軸導軌抹去灰塵與殘留物,用手塗上薄層油脂 Y軸絲槓抹去灰塵與殘留物,用手塗上薄層油脂 Y軸導軌抹去灰塵與殘留物,用手塗上薄層油脂 Z軸齒條和齒輪檢查其動作,必要時用手在齒條傳動部件上抹上薄層潤滑劑。 R軸傳動帶檢查其磨損與鬆緊程度,必要時更換皮帶或調整其鬆緊度。 W軸絲槓抹去灰塵與殘留物,用手塗上薄層油脂 供料閥檢查其電磁閥能否正常工作。 傳送帶檢查其磨損與鬆緊程度,必要時更換皮帶或高速其鬆緊度。

專業術語 (A~C)

A字母開頭

Accuracy(精度):測量結果與目標值之間的差額。

Additive Process(加成工藝):一種製造PCB導電

布線 的方法,通過選擇性的在板層上沉澱導電材料(銅、

錫 等)。

Adhesion(附著力):類似於分子之間的吸引力。

Aerosol(氣溶劑):小到足以空氣傳播的液態或氣體粒子。

Angle of attack(迎角):

絲印 刮板面與絲印平面之間的夾角。

Anisotropic adhesive(各異向性膠):一種

導電性 物質,其粒子只在Z軸方向通過電流。

Annular ring(環狀圈):鑽孔周圍的導電材料。

Application specific integrated circuit (ASIC特殊套用

積體電路 ):客戶定做得用於專門用途的電路。

Array(列陣):一組元素,比如:

錫球 點,按行列排列。

Artwork(布線圖):PCB的導電布線圖,用來產生照片原版,可以任何比例製作,但一般為3:1或4:1。

Automated test equipment (ATE自動測試設備):為了評估性能等級,設計用於自動分析功能或靜態參數的設備,也用於故障離析。

Automatic optical inspection (

AOI 自動光學檢查):在自動系統上,用相機來檢查模型或物體。

B字母開頭

Ball grid array (BGA球柵列陣):積體電路的包裝形式,其輸入輸出點是在元件底面上按柵格樣式排列的錫球。

Blind via(盲通路孔):PCB的外層與內層之間的導電連線,不繼續通到板的另一面。

Bond lift-off(焊接升離):把焊接引腳從焊盤表面(電路板基底)分開的故障。

Bonding agent(粘合劑):將單層粘合形成多層板的膠劑。

Bridge(錫橋):把兩個應該導電連線的導體連線起來的焊錫,引起短路。

Buried via(埋入的通路孔):PCB的兩個或多個內層之間的導電連線(即,從外層看不見的)。

C字母開頭

CAD/CAM system(計算機輔助設計與製造系統):計算機輔助設計是使用專門的軟體工具來設計印刷電路結構;計算機輔助製造把這種設計轉換成實際的產品。這些系統包括用於數據處理和儲存的大規模記憶體、用於設計創作的輸入和把儲存的信息轉換成圖形和報告的輸出設備

Capillary action(毛細管作用):使熔化的焊錫,逆著重力,在相隔很近的固體表面流動的一種自然現象。

Chip on board (COB板面晶片):一種混合技術,它使用了面朝上膠著的晶片元件,傳統上通過飛線專門地連線於電路板基底層。

Circuit tester(電路測試機):一種在批量生產時測試PCB的方法。包括:針床、元件引腳腳印、導向探針、內部跡線、裝載板、空板、和元件測試。

Cladding(覆蓋層):一個金屬箔的薄層粘合在板層上形成PCB導電布線。

Coefficient of the thermal expansion(溫度膨脹係數):當材料的表面溫度增加時,測量到的每度溫度材料膨脹百萬分率(ppm)

Cold cleaning(冷清洗):一種有機溶解過程,液體接觸完成焊接後的殘渣清除。

Cold solder joint(冷焊錫點):一種反映濕潤作用不夠的焊接點,其特徵是,由於加熱不足或清洗不當,外表灰色、多孔。

Component density(元件密度):PCB上的元件數量除以板的面積。

Conductive epoxy(導電性環氧樹脂):一種聚合材料,通過加入金屬粒子,通常是銀,使其通過電流。

Conductive ink(導電墨水):在厚膠片材料上使用的膠劑,形成PCB導電布線圖。

Conformal coating(共形塗層):一種薄的保護性塗層,套用於順從裝配外形的PCB。

Copper foil(銅箔):一種陰質性電解材料,沉澱於電路板基底層上的一層薄的、連續的金屬箔,它作為PCB的導電體。它容易粘合於絕緣層,接受印刷保護層,腐蝕後形成電路圖樣。

Copper mirror test(銅鏡測試):一種助焊劑腐蝕性測試,在玻璃板上使用一種真空沉澱薄膜。

Cure(烘焙固化):材料的物理性質上的變化,通過化學反應,或有壓/無壓的對熱反應。

Cycle rate(循環速率):一個元件貼片名詞,用來計量從拿取、到板上定位和返回的機器速度,也叫測試速度。

(D~F)

D字母開頭

Data recorder(數據記錄器):以特定時間間隔,從著附於PCB的熱電偶上測量、採集溫度的設備。

Defect(缺陷):元件或電路單元偏離了正常接受的特徵。

Delamination(分層):板層的分離和板層與導電覆蓋層之間的分離。

Desoldering(卸焊):把焊接元件拆卸來修理或更換,方法包括:用吸錫帶吸錫、真空(焊錫吸管)和熱拔。

Dewetting(去濕):熔化的焊錫先覆蓋、後收回的過程,留下不規則的殘渣。

DFM(為製造著想的設計):以最有效的方式生產產品的方法,將時間、成本和可用資源考慮在內。

Dispersant(分散劑):一種化學品,加入水中增加其去顆粒的能力。

Documentation(檔案編制):關於裝配的資料,解釋基本的設計概念、元件和材料的類型與數量、專門的製造指示和最新版本。使用三種類型:原型機和少數量運行、標準生產線和/或生產數量、以及那些指定實際圖形的政府契約。

Downtime(停機時間):設備由於維護或失效而不生產產品的時間。

Durometer(硬度計):測量刮板刀片的橡膠或塑膠硬度。

E字母開頭

Environmental test(環境測試):一個或一系列的測試,用於決定外部對於給定的元件包裝或裝配的結構、機械和功能完整性的總影響。

Eutectic solders(共晶焊錫):兩種或更多的金屬合金,具有最低的熔化點,當加熱時,共晶合金直接從固態變到液態,而不經過塑性階段。

F字母開頭

Fabrication():設計之後裝配之前的空板製造工藝,單獨的工藝包括疊層、金屬加成/減去、鑽孔、電鍍、布線和清潔。

Fiducial(基準點):和電路布線圖合成一體的專用標記,用於機器視覺,以找出布線圖的方向和位置。

Fillet(焊角):在焊盤與元件引腳之間由焊錫形成的連線。即焊點。

Fine-pitch technology (FPT密腳距技術):表面貼片元件包裝的引腳中心間隔距離為0.025"(0.635mm)或更少。

Fixture(夾具):連線PCB到處理機器中心的裝置。

Flip chip(倒裝晶片):一種無引腳結構,一般含有電路單元。設計用於通過適當數量的位於其面上的錫球(導電性粘合劑所覆蓋),在電氣上和機械上連線於電路。

Full liquidus temperature(完全液化溫度):焊錫達到最大液體狀態的溫度水平,最適合於良好濕潤。

Functional test(功能測試):模擬其預期的操作環境,對整個裝配的電器測試。

(G~R)

G字母開頭

Golden boy(金樣):一個元件或電路裝配,已經測試並知道功能達到技術規格,用來通過比較測試其它單元。

H字母開頭

Halides(鹵化物):含有氟、氯、溴、碘或砹的化合物。是助焊劑中催化劑部分,由於其腐蝕性,必須清除。

Hard water(硬水):水中含有

碳酸鈣 和其它離子,可能聚集在乾淨設備的內表面並引起阻塞。

Hardener(

硬化劑 ):加入樹脂中的化學品,使得提前固化,即

固化劑 。

I字母開頭

In-circuit test(線上測試):一種逐個元件的測試,以檢驗元件的放置位置和方向。

J字母開頭

Just-in-time (JIT剛好準時):通過直接在投入生產前供應材料和元件到生產線,以把庫存降到最少。

L字母開頭

Lead configuration(引腳外形):從元件延伸出的導體,起機械與電氣兩種連線點的作用。

Line certification(生產線確認):確認生產線順序受控,可以按照要求生產出可靠的PCB。

M字母開頭

Machine vision(機器視覺):一個或多個相機,用來幫助找元件中心或提高系統的元件貼裝精度。

Mean time between failure (MTBF平均故障間隔時間):預料可能的運轉單元失效的平均統計時間間隔,通常以每小時計算,結果應該表明實際的、預計的或計算的。

N字母開頭

Nonwetting(不熔濕的):焊錫不粘附金屬表面的一種情況。由於待焊表面的污染,不熔濕的特徵是可見基底金屬的裸露。

O字母開頭

Omegameter(奧米加表):一種儀表,用來測量PCB表面離子殘留量,通過把裝配浸入已知高電阻率的酒精和水的混合物,其後,測得和記錄由於離子殘留而引起的電阻率下降。

Open(開路):兩個電氣連線的點(引腳和焊盤)變成分開,原因要不是焊錫不足,要不是連線點引腳共面性差。

Organic activated (OA有機活性的):有機酸作為

活性劑 的一種助焊系統,水溶性的。

P字母開頭

Packaging density(裝配密度):PCB上放置元件(有源/無源元件、連線器等)的數量;表達為低、中或高。

Photoploter(相片繪圖儀):基本的布線圖處理設備,用於在照相底片上生產原版PCB布線圖(通常為實際尺寸)。

Pick-and-place(拾取-貼裝設備):一種可程式機器,有一個

機械手臂 ,從自動供料器拾取元件,移動到PCB上的一個定點,以正確的方向貼放於正確的位置。

Placement equipment(貼裝設備):結合高速和準確定位地將元件貼放於PCB的機器,分為三種類型:SMD的大量轉移、X/Y定位和線上轉移系統,可以組合以使元件適應電路板設計。

R字母開頭

Reflow soldering(回流焊接):通過各個階段,包括:預熱、穩定/乾燥、回流峰值和冷卻,把表面貼裝元件放入錫膏中以達到永久連線的工藝過程。

Repair(修理):恢復缺陷裝配的功能的行動。

Repeatability(可重複性):精確重返特性目標的過程能力。一個評估處理設備及其連續性的指標。

Rework(返工):把不正確裝配帶回到符合規格或契約要求的一個重複過程。

Rheology(流變學):描述液體的流動、或其粘性和表面張力特性,如,錫膏。

(S~Z)

S字母開頭

Saponifier(皂化劑):一種有機或無機主要成份和添加劑的水溶液,用來通過諸如可分散清潔劑,促進

松香 和

水溶性 助焊劑的清除。

Schematic(原理圖):使用符號代表電路布置的圖,包括電氣連線、元件和功能。

Semi-aqueous cleaning(不完全水清洗):涉及溶劑清洗、熱水沖刷和烘乾循環的技術。

Shadowing(陰影):在紅外回流焊接中,元件身體阻隔來自某些區域的能量,造成溫度不足以完全熔化錫膏的現象。

Silver chromate test(鉻酸銀測試):一種定性的、鹵化離子在RMA

助焊劑 中存在的檢查。(RMA可靠性、可維護性和可用性)

Slump(坍落):在模板絲印後固化前,

錫膏 、膠劑等材料的擴散。

Solder bump(焊錫球):球狀的焊錫材料粘合在無源或有源元件的接觸區,起到與電路焊盤連線的作用。

Solderability(可焊性):為了形成很強的連線,導體(引腳、焊盤或跡線)熔濕的(變成可焊接的)能力。

Soldermask(阻焊):

印刷電路 板的處理技術,除了要焊接的連線點之外的所有表面由塑膠塗層覆蓋住。

Solids(固體):助焊劑配方中,松香的重量百分比,(固體含量)

Solidus(固相線):一些元件的焊錫合金開始熔化(液化)的溫度。

Statistical process control (SPC統計過程控制):用統計技術分析過程輸出,以其結果來指導行動,調整和/或保持品質控制狀態。

Storage life(儲存壽命):膠劑的儲存和保持有用性的時間。

Subtractive process(負過程):通過去掉導電金屬箔或覆蓋層的選擇部分,得到電路布線。

Surfactant(表面活性劑):加入水中降低表面張力、改進濕潤的化學品。

Syringe(注射器):通過其狹小開口滴出的膠劑容器。

T字母開頭

Tape-and-reel(帶和盤):貼片用的元件包裝,在連續的條帶上,把元件裝入凹坑內,凹坑由塑膠帶蓋住,以便卷到盤上,供元件貼片機用。

Thermocouple(熱電偶):由兩種不同金屬製成的感測器,受熱時,在溫度測量中產生一個小的直流電壓。

Type I, II, III assembly(第一、二、三類裝配):板的一面或兩面有表面貼裝元件的PCB(I);有引腳元件安裝在主面、有SMD元件貼裝在一面或兩面的混合技術(II);以無源SMD元件安裝在第二面、引腳(通孔)元件安裝在主面為特徵的混合技術(III)。

Tombstoning(元件立起):一種焊接缺陷,片狀元件被拉到垂直位置,使另一端不焊。

U字母開頭

Ultra-fine-pitch(超密腳距):引腳的中心對中心距離和導體間距為0.010”(0.25mm)或更小。

V字母開頭

Vapor degreaser(汽相去油器):一種清洗系統,將物體懸掛在箱內,受熱的溶劑汽體凝結於物體表面。

Void(空隙):錫點內部的空穴,在回流時氣體釋放或固化前夾住的助焊劑殘留所形成。

Y字母開頭

Yield(產出率):製造過程結束時使用的元件和提交生產的元件數量比率。

相關術語 SMD是Surface Mounted Devices的縮寫,意為:表面貼裝器件,包括CHIP、

SOP 、SOJ、

PLCC 、LCCC、

QFP 、

BGA 、CSP、FC、MCM等

SMT就是

表面組裝技術 (Surface Mount Technology的縮寫),是目前電子組裝行業里最流行的一種技術和工藝。

表面貼裝技術 (Surface Mount Technology簡稱SMT)是新一代

電子組裝技術 ,它將傳統的

電子元器件 壓縮成為體積只有幾十分之一的器件,從而實現了電子產品組裝的高密度、高可靠、小型化、低成本,以及生產的自動化。這種小型化的元器件稱為:

SMD 器件(或稱

SMC 、片式器件)。將

元件 裝配到

印製板 PCB上的工藝方法稱為SMT工藝。相關的組裝設備則稱為SMT設備。

相關設備 錫膏攪拌機、上下板機、絲網印刷機、貼片機、

回流焊 、波峰焊、料帶剪帶機、多功能機等。

相關標準 波峰焊機 助焊劑塗覆裝置

1、調整裝置操作靈活,接頭完好、無漏氣;

手動視覺高精密貼片機 2、 塗覆裝置

發泡形式:發泡效果80%均勻,形成氣泡約為0.5~1.5mm大小(目測);

滾筒噴濺式:滾筒轉動均勻平穩無雜音,網壁無堵塞,無集中破損,氣噴口無堵塞;

噴霧式:噴口無堵塞,移動掃描運轉正常;

預熱器

預加熱器無損傷,溫度調節控制器工作正常。

焊錫槽

2、焊錫波峰高度調節靈敏,保持穩定。泵體運轉平穩,無噪音;

其他部件

1、可調節導軌調節自如,且保持平行。調節寬度符合設備說明書;

2、傳輸鏈平穩正常,速度調節符合設備說明書,且精度控制在±0.1m/分以內;

3、電器裝置齊全,管線排列有序,性能靈敏可靠。儀器、儀表外觀完好,指示準確,讀數醒目,在合格使用期限內;

4、面板操作及顯示正常,操作手柄按鈕靈活可靠,電腦控制系統工作正常;

5、設備內外定期保養,無黃袍,無油垢。

回流焊爐 1.溫度控制範圍符合說明書指標,控制精度±2.0℃以內。2.速度控制符合說明書指標,精度控制在±0.2m/min以內;

手動高精度貼片機 3.基板運動橫向溫差(≤150mm間距)在±10.0℃以內;

4.加熱器外觀完整,電氣連線可靠。熱風風機運轉平穩,無噪音;

5.導軌調節自如,且保持平行。傳送基板有效寬度符合說明書指標;

6.作業系統工作正常,儀器、儀表外觀完好,指示準確,讀數醒目,在合格使用期限內;

7.電器裝置齊全,管線排列有序,性能靈敏可靠

8.設備內外定期保養,無黃袍,無油垢。

貼片機拋料的主要原因分析及解決,效率的提高 貼片機拋料的主要原因分析

在

SMT 生產過程中,怎么控制生產成本,提高生產效率,是企業老闆及工程師們很關心的事情,而這些跟貼片機的拋料率有很大的聯繫,以下就談談貼片機的拋料問題。所謂拋料就是指貼片機在生產過種中,吸到料之後不貼,而是將料拋到拋料盒裡或其他地方,或者是沒有吸到料而執行以上的一個拋料動作。拋料造成材料的損耗,延長了生產時間,降抵了生產效率,抬高了生產成本,為了最佳化生產效率,降低成本,必須解決拋料率高的問題。

拋料的主要原因及對策:

原因1:

吸嘴 問題,吸嘴變形,堵塞,破損造成氣壓不足,漏氣,造成吸料不起 ,取料不正,識別通不過而 拋料。對策:清潔更換吸嘴;

原因2:識別系統問題,視覺不良,視覺或雷射鏡頭不清潔,有雜物干擾識別, 識別光源選擇不當和強度、灰度不夠,還有可能識別系統已壞。對策:清潔擦拭識別系統表面,保持乾淨無雜物沾污等,調整光源強度、灰度 ,更換識別系統部件;

原因3:位置問題,取料不在料的中心位置,取料高度不正確(一般以碰到零件後下壓0.05MM為準)而造成偏位,取料不正,有偏移,識別時跟對應的數據參 數不符而被識別系統當做無效料拋棄。對策:調整取料位置;

原因4:真空問題,氣壓不足,真空氣管通道不順暢,有導物堵塞真空通道,或 是真空有泄漏造成氣壓不足而取料不起或取起之後在去貼的途中掉落。對策:調氣壓陡坡到設備要求氣壓值(比如0.5~~0.6Mpa--YAMAHA貼片機),清潔 氣壓管道,修復泄漏氣路;

原因5:程式問題,所編輯的程式中元件參數設定不對,跟來料實物尺寸,亮度 等參數不符造成識別通不過而被丟棄。對策:修改元件參數,搜尋

元件 最佳參數設定;

原因6:來料的問題,來料不規則,為引腳氧化等不合格產品。對策:

IQC 做好來料檢測,跟元件供應商聯繫;

原因7:供料器問題,供料器位置變形,供料器進料不良(供料器棘齒輪損壞, 料帶孔沒有卡在供料器的棘齒輪上,供料器下方有異物,彈簧老化,或電氣不 良),造成取料不到或取料不良而拋料,還有供料器損壞。對策:供料器調整,清掃供料器平台,更換已壞部件或供料器; 有拋料現象出現要解決時,可以先詢問現場人員,通過描述,再根據觀察分析 直接找到問題所在,這樣更能有效的找出問題,加以解決,同時提高生產效率 ,不過多的占用機器生產時間。

檢測設備 AOI(光學檢查機)、X-Ray檢測儀、線上測試儀(ICT)、飛針測試儀等。

相關概述 為了能夠在現如今激烈的市場競爭中贏得一席之地,電子產品製造廠商必須不斷地尋找一條能夠降低產品成本和產品導入市場的時間,與此同時又能夠不斷提升新產品質量的新路。此外還必須改善生產製造工藝和規程,電子產品製造廠商同樣也要促使半導體器件製造廠商將更多的功能溶入微型化尺寸的可程式

積體電路 (programmable integrated circuits 簡稱PIC)中去。於是,對於高端電子產品的設計和製造,走一條尺寸更小、功能更強和價格更低的道路在我們面前清晰地展示了出來。在此背景下,現如今的可程式積體電路擁有很多的引腳、具有很強的功能,並且採用了具有創新意義的組裝形式。但是希望採用最新PIC器件的電子產品製造廠商必須克服在進行編程過程中所遇到的一些問題。簡單地說,為了能夠順利地對PCI器件進行編程,需要學習一些新的方法。福好運提供大陸JUKI貼片機技術支持。

行業背景

對於PIC器件來說,以往普遍採用DIP、

PLCC 或者

SOIC 的封裝形式。然而,隨著人們對緊湊型、高性能產品的需求增加,要求引入更為先進的PIC器件。現如今的快閃記憶體器件可以採用

SOP 、

TSOP 、

VSOP 、

BGA 和微小型BGA封裝形式。高性能的微型控制器、CPLD器件和FPGA器件一直到可以採用QFP、BGA和微型BGA封裝形式,其所擁有的引腳數量範圍從44條一直可以達到超過800條以上。

由於非常多的引腳數量和很小的外形尺寸,這些元器件中的大部分僅能夠採用微細間距的封裝形式。微細間距的元器件所擁有的引腳非常脆弱,間距只有0.508mm(20 mils)或者說間隙幾乎沒有。這樣人們就將目光瞄向了使用PIC器件來應對這一挑戰。 具有高密度和高性能的PIC器件價格是很昂貴的,要求採用高質量的編程設備,需要擁有非常優異的過程控制,以求將元器件的廢棄程度降低到最小的程度。

在採用手工編製程序的操作過程中,微細間距元器件實際上肯定會遭遇到來自共面性和其它形式的引腳損傷因素的威脅。如果說引腳受到了損傷的話,那么將可能導致焊接點可靠性出現問題,會提升生產製造過程中的缺陷率。同樣,高密度的

元器件 實際上將花費較長的編程時間,這樣就會降低生產的效率。

在電路板上的編程

先進的PIC器件的使用者會面臨一項困難的選擇:是冒遭受質量問題的風險,採用手工編製程序呢?還是另外尋找一種可以替代的編程方法,從而消除掉手工觸摸的方法呢?

為了能夠實現後者,製造廠商們最初開始採用板上編程(on-board programming 簡稱

OBP )的方式。OBP是一種簡單的方法,它是將PIC貼裝到印刷

電路板 (printed circuit board 簡稱PCB)上以後再進行編程的。一般情況下在電路板上進行測試或者說進行功能測試。快閃記憶體、電子式可清除程式化唯讀記憶體(Electrically Erasable Programmable

Read-Only Memory 簡稱EEprom)、基於EEprom的CPLD器件、基於EEprom的FPGA器件,以及內置快閃記憶體或者EEprom的微型控制器,所有這些元器件均採用OBP形式進行編程。

為了能夠滿足快閃記憶體和微型控制器的使用要求,在實施OBP的時候最常用的方法就是藉助於針盤式夾具(bed-of-nails fixture),使用

自動測試設備 (automatic test equipment 簡稱

ATE )編程。對於邏輯器件來說進行編程頗為複雜,不太適合利用ATE針盤式夾具來進行編程。

一項基於IEEE規範原創開發的新型OBP技術可以支持測試,展現出充滿希望的前程。這項規範稱為IEEE 1149.1,它詳細規定了邊界掃描的一系列協定,已經用於許多PIC編程方法中。

如果電子產品製造商要使用IEEE 1149.1的編程方法時,他們所依賴的具有智慧財產權保護的工具主要是由各種各樣的半導體製造廠商所提供。但是使用他們的工具進行編程非常慢。同樣,因為他們出於保護智慧財產權的本能,每個工具僅限於單個用戶所使用的器件。如果說在一塊電路板上的PIC器件是由多個用戶所使用的話,這將是一個很大的缺陷。

總而言之,使用OBP方法可以消除掉手工操作器件和將編程溶入測試中去,以及製造生產緩慢的現象。然而,編程所需的時間可能也是緩慢的。

ATE針盤式編程

ATE設備最初的使用是用於對PCB組件進行線上測試,以求發現諸如走線

開路 、短路,元器件缺失和元器件排列不準等製造過程中所產生的缺陷。針盤式

夾具 是一種陣列配置,具有彈性荷載的測試端點,它可以在PCB和ATE測試設備的信號策動電路之間形成一種機械和電氣的連線界面。

一旦PCB可靠地與針盤式夾具連線好了以後,ATE測試設備的信號策動電路將會通過針盤式夾具和PCB,傳送編程信號到目標器件PIC上面。除了對機械缺陷進行測試以外,ATE設備也能夠用於對PIC器件的編程操作。對元器件的編程和消除程式被嵌入到電路板測試程式中去,從而用來對目標器件進行編程。

IEEE 1149.1邊界掃描編程

為了提升PCB組件的密度和複雜性,使電路板和元器件的測試工作面臨著非常大的困難,尤其是對付空間受到限制的PCB組件。為了能夠有效的解決這一問題,一種

邊界掃描 測試協定(IEEE 1149.1)應運而生。

IEEE 1149.1測試標準能夠通過一台智慧型化外部設備,對在組裝的電路板上的邏輯器件或者快閃記憶體器件進行編程。這種編程設備通過標準的測試訪問口(Test Access Port 簡稱

TAP )與電路板形成連線界面。所有這些需要採用JTAG硬體控制裝置、JTAG軟體系統、與JTAG兼容的PCB電路板,和一個四線測試訪問口。

實現邊界掃描工作可以採用一種專業化的專用電路板上編程設備,或者採用另外一種選擇方案,利用由美國GenRad、

Hewlett-Packard 和Teradyne ATE testers等公司提供的一些工具,於是可以在ATE測試設備上實現IEEE 1149.1邊界掃描編程工作。

採用IEEE標準的最大優點之一就在於,它可以對在同一塊PCB上由不同供應商提供的各種各樣的元器件進行編程。這樣就可以降低整個編程時間,簡化生產製造流程。

自動化編程(AP)設備

PIC技術不斷地向前發展,所以新的自動化編程設備和技術也保持著相同的發展步伐。舉例來說,Data I/O''s ProMaster 970自動化微細間距編程設備能夠對採用先進封裝形式的PIC器件進行編程,其中包括BGA、微型

BGA 、

SOP 、

VSOP 、

TSOP 、

PLCC 、

SON 和CSP。雙重貼裝(Dual pick-and-place簡稱

PNP ) 端頭和可供選擇的可插8、10或者12的插座可以最大程度的提高設備的工作效率。該編程設備也可以進一步涉及有關器件的質量控制。舉例來說,共平面性問題和引腳的損傷實際上是不會存在的,因為集成了雷射視覺系統,所以能夠確保非常精確的器件貼裝。

因為有著多種編程接口和PNP器件的配置,自動集群編程一般可以做到比ATE編程的速度快上5倍到10倍。同樣,這些編程工具是專門為了編程而設計的,不是為了對電路板或者說功能進行測試的,所以它們可以提供非常好的編程質量。

微細間距的PIC器件可能是非常貴的,所以如果能降低其在生產製造過程中的損傷率,將極大的提升製造商的盈虧平衡點。能夠適用於大多數元器的自動編程系統也是非常靈活的,可以適應於先進封裝器件形式。由於能夠將高生產率、高質量和靈活性綜合在一起,導致了每個器件最低可得到的編程價格常常低於

ATE 編程價格的20%。

選擇編程的策略

生產部門的負責人常常會考慮採用編程的不同方式,他們會問:“採用何種編程方式對我來說是最適合的呢?”沒有一種可以滿足所有的套用事例的答案。他們權衡的內容一般會包含有:所採用的解決方案對生產效率、生產線使用的計畫安排、PCB的價格、工藝控制問題、缺陷率水平、供應商的管理、主要設備的成本以及存貨的管理是否會帶來衝擊。

對生產效率帶來的衝擊

ATE編程會降低生產效率,這是因為為了能夠滿足編程的需要,要增加額外的時間。舉例來說,如果為了檢查製造過程中所出現的缺陷現象,需要花費15秒的時間進行測試,這時可能需要再增加5秒鐘用來對該元器件進行編程。ATE所起到的作用就像是一台非常昂貴的單口編程器。同樣,對於需要花費較長時間編程的高密度快閃記憶體器件和邏輯器件來說,所需要的總的測試時間將會更長,這令人頭痛。因此,當編程時間與電路板總的測試時間相比較所占時間非常小的時候,ATE編程方式是性價比最好的一種方式。為了提高生產率,以求將較長的編程時間降低到最低的限度,ATE編程技術可以與板上技術相結合使用,例如:邊界掃描或者說具有專利的眾多方法中的一種。

還有一種解決方案是在電路板進行測試的時候,僅對目標器件的boot碼進行編程處理。器件餘下的編程工作在處於不影響生產率的時候才進行,一般來說是在設備進行功能測試的時候。然而,除非超過了ATE的能力,功能測試的能力是足夠的,對於高密度器件來說性能價格比最好的編程方法是一種自動化的編程設備。舉例來說:ProMaster 970設備配置有12個接口,每小時能夠對600個8兆快閃記憶體進行編程和雷射標識。與此形成對照的是,ATE或者說功能測試儀將花費60至120小時來完成這些編程工作。

生產線使用計畫安排

由於電子產品愈來愈複雜和先進,所以對具有更多功能和較高密度的可程式元器件的需求量也愈來愈高。這些先進的元器件在

OBP 的環境之中,常常要求花費較長的編程時間,這樣就直接降低了產品的生產效率。

同樣,由不同的半導體器件製造商所提供的相同密度的元器件,在進行編程的時候所花費的時間差異是非常大的,一般來說具有最快編程速度的元器件,價格也是最貴的。所以人們在考慮是否支付更多的錢給具有快速編程能力的元器件時,面臨著兩難的選擇是提升生產率和降低設備的成本,還是採用具有較慢編程時間的便宜元器件,並由此忍受降低生產率的苦惱。

此外,製造廠商必須記住,為了能夠對付在短期內出現的大量產品需求,他們不可能依賴採用最適用的半導體器件。缺少可獲得最佳的元器件,會迫使製造廠商重新選擇可替換的編程元器件,每個元器件具有不同的編程時間、價格和可獲性。對於OBP來說,這種情形對於實行有效的生產線計畫安排顯然是相當困難的。

因為自動編程擁有比單接口OBP解決方案快捷的優勢,所以對編程時間變化的影響可以完全不顧。同樣,由於自動編程方案一般支持來自於不同供應廠商的數千款元器件,可以緩解使用替代元器件所產生的問題。

PCB的費用

對先進PIC的編程和測試需求有了令人矚目的增長。這是因為晶片供應商使用新的矽技術來創建具有最高速度和性能的元器件。認真仔細的程式設計必須考慮到傳輸線的有效性問題、信號線的阻抗情況、引針的插入,以及元器件的特性。如果不是這樣的話,問題可能會接二連三的發生,其中包括:接地反射(ground bounce)、交擾和在編程期間發生信號反射現象。

自動化高質量的編程設備通過良好的設計,可以將這些問題降低到最小的程度。為了能夠進行ATE編程,PCB設計師必須對付周邊的電路、電容、電阻、電感、信號交擾、Vcc和Gnd反射、以及針盤夾具。所有這一切將極大的影響到進行編程時的產量和質量。因為增加了對電路板的空間需求,以及分立元器件(接線片、FET、電容器)和增加對電源供電能力的需求,從而最終增加了PCB的成本。儘管每一塊電路板是不同的,PCB的價格一般會增加2%到10%。

編程規則系統的選擇

許多電子產品製造廠商還沒有認識到快閃記憶體、

CPLD 和

FPGA 器件仍然要求採用編程規則系統(programming algorithms)。每一個元器件是不同的,在不同半導體供應商之間編程規則是不能交換的。因此,如果他們要使用ATE編程方式,測試工程師必須對每一個元器件和所有的可替換供應商(現有的和開發的)寫下編程規則系統。

如果說使用了不正確的規則系統將會導致在編程期間或者電路板測試期間,以及當用戶擁有該產品時面臨失敗(這是所有情形中最壞的現象)。最難對付的事情是,半導體供應商為了能夠提高產量、增加數據保存和降低製造成本,時常變更編程規則。所以即使今天所編寫的編程規則系統是正確的,很有可能不久該規則就要變化了。另外,不管是ATE供應商,還是半導體供應商當規則系統發生變化的時候都不會及時與用戶接觸。

工藝過程管理和問題的解決

基於ATE的編程工作的完成要求人們詳細了解編程硬體和軟體,以及對於可以用於編程的元器件的專業知識。為了能夠正確的創建編程規則,測試工程師必須仔細了解有關PIC編程、消除規則系統和查證規則系統的知識。但不幸的是,這種知識範圍一般超出了測試工程師的專業範圍,一項錯誤將會招至災難性的損失。

測試工程師對所涉及的編程問題,也必須有及時的了解,諸如:元器件的價格和可獲性、所增加的元器件密度、測試的缺陷率、現場失效率,以及與半導體供應廠商保持經常性的溝通。

同樣,由於半導體供應商或者說ATE供應商將不會對編程的結果負責,解決有關編程器件問題的所有責任完全落在了測試工程師的肩上。

舉例來說,如果失效是由於可程式控量突然增加,測試工程師必須首先確定問題的根源,然後著手解決這個問題。如果說這個問題是由於元器件的問題所引起的、由於ATE編程軟體所引起的、該PCB設計所引起的,或者說是因為測試夾具所引起的呢?

這些複雜的問題可能需要花費數周的時間去分解和解決,與此同時生產線只能夠停頓下來待命。

與此形成對照的是,在器件編程領域處於領先位置的公司將直接與半導體供應廠商一起合作,來解決編程設備中所存在的問題,或者說自己設計設備,所以能夠較快的識別問題的根源。

產出率

一個經過良好設計的編程設備能夠提供最佳化的編程環境,並且能夠確保最大可能的產量。然而,在編程過程中存在著很小比例的器件將會失效。不同的半導體供應商之間的這個比例是不同的,編程產出率的範圍將會在99.3%到99.8%之間。自動化的編程設備被設計成能夠識別這些缺陷,於是在PCB實施裝配以前就可以將失效的元器件捕捉出來,從而實現將次品率降低到最小的目的。經過比較,編程的失效率一般會高於在ATE編程環境中的。

對於製造廠商而言如果能夠事先發現問題,可以在長期的經營中減少成本支出。編程設備不僅可以擁有較低的PIC失效率,它們經過設計也可以發現編程有缺陷的PIC器件。在現實環境中作為目標的PIC器件被溶入在PCB的設計中,設計成能夠扮演另外一個角色的作用(電話、傳真、掃瞄器等等),作為一種專門的編程設備可以簡單地做這些事情,而無需提供相同質量的編程環境。

供應商的管理

ATE 編程潛在的可能是鎖定一個供應商的可程式元器件。由於ATE要求認真仔細的PCB設計,以及為了能夠滿足每一個不同的PIC使用需要專用的軟體,隨後所形成的元器件變更工作將會是成本非常高昂的,同時又是很花時間的。通過具有智慧財產權的一系列協定方法,可以讓數家半導體供應商一起工作,從而形成一種形式的可程式器件。

由IEEE 1149.1邊界掃描編程所提供的方法具有很大的靈活性,它允許在同一PCB上面混裝由不同半導體供應商所提供的元器件。然而,自動化編程設備可以最大靈活地做這些事情。藉助於從不同的供應商處獲得的數千個PIC器件的常規器件支持,他們能夠非常靈活地保持與客戶需求變化相同的步伐。

主要設備的費用

取決於使用ATE的百分比以及對生產率的要求,為了實現PIC編程可能會要求增添ATE設備。關於ATE價格的範圍從15萬美元至40萬美元不等,購置一台新的設備或者更新現有的設備使之適合於編程的需要是非常昂貴的事情。一種方式是使用一台AP設備來提供編程元器件到多條生產線上。這種做法可以降低ATE的利用率,從而降低設備方面的投資。

結束語

通過選擇正確的設備以及挑選最有效的編程方式來滿足特殊的套用需求,製造廠商能夠實現高質量、低成本和縮短產品進入市場的時間,以適應現如今激烈的市場競爭局面。然而,讓我們看一下所有不同的編程方式,每一種編程方法都擁有優點和缺點,所以對我們來說選擇編程方法可能是一件令人十分頭痛的事情。

愈來愈多的製造廠商將需要評估不同的編程解決方案對生產效率、生產線的計畫調度、PCB的價格、工藝過程控制、客戶管理和主要設備的價格等所帶來的衝擊。最全面的解決方案可能是一種綜合了自動化編程、ATE和

IEEE 邊界掃描編程方法的組合體。

高速貼片機

高速貼片機 高速模組機

高速模組機

圖1 元件貼裝的有關坐標系

圖1 元件貼裝的有關坐標系 圖2 元件貼裝偏差補償值確認原理

圖2 元件貼裝偏差補償值確認原理 手動貼片機

手動貼片機 手動視覺高精密貼片機

手動視覺高精密貼片機 手動高精度貼片機

手動高精度貼片機