簡介

程式

流程圖是改進工作方法的有效工具。不論

作業研究過程中採用何種技術,流程程式圖總是必不可少的一步,它是套用最普遍的一種工具。

程式流程圖由操作、搬運、檢驗、儲存、等待五種符號構成。

程式流程圖與

工藝流程圖的結構極為相似,其差別僅為加入了“搬運”,“貯存”,“暫存”,三種符號,除記錄時間之外,再加上搬運距離。

類型

程式流程圖依其研究的對象可分為:物料型程式流程圖和人員程式流程圖。

1、物料型程式流程圖——對材料或產品程式流程圖,用於記錄產品或零件在加工或搬運過程中被處理的步驟。

2、人員型程式流程圖——人員型程式流程圖,用於記錄操作人員在生產過程中的一系列活動。

繪製

流程程式圖與

工藝程式圖極為相似,其差別僅是增加了“搬運、儲存、等待”三種符號,及在圖中符號左邊標註時間處,再標上了搬運距離。

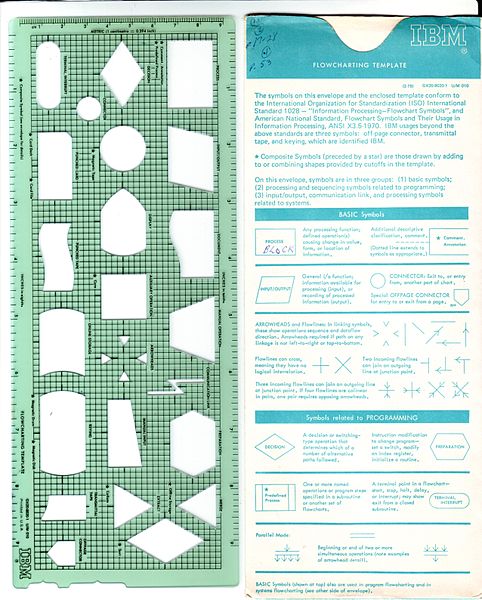

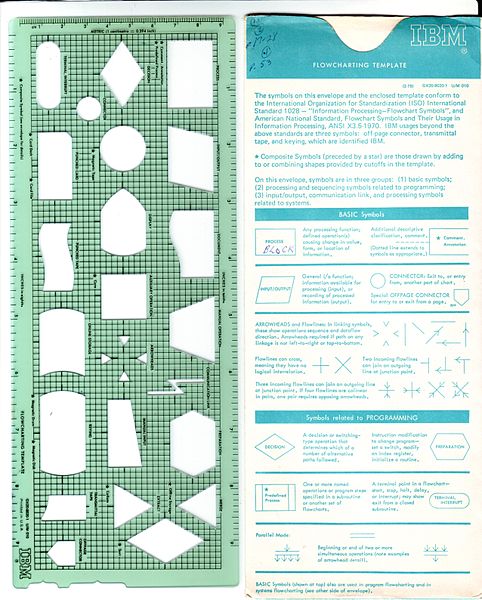

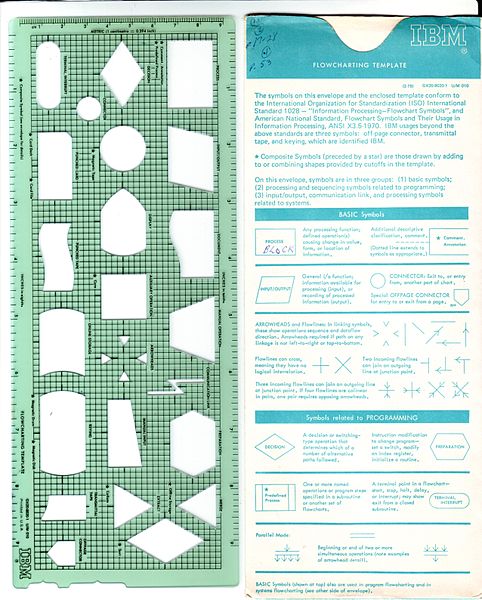

手動畫程式流程圖時用的標尺

手動畫程式流程圖時用的標尺1、人型流程程式圖的繪製

工作任務:記錄箱體件銑削加工流程。 開始:箱體件(毛坯)存於倉庫,去倉庫毛坯堆放處。 結束:銑工站在銑床前,已加工的箱體放到工序間的儲存處。 箱體件銑削加工的人型流程程式圖如圖1所示。

2、物料型流程程式圖的繪製

例:箱體件銑削加工的物料型流程程式圖。

工作任務:記錄箱體件銑削加工流程。 開始:箱體件已銑削加工,放於半成品儲存處。 箱體件銑削加工的物料型流程程式圖如圖2所示。

在繪製流程程式圖時,應按照以下幾點要求:

1、記載距離時,只要求用目測,不需要精確測量。一般在lm以下的距離可忽略不計。

2、一般工件在製造過程中的儲存、等待所占的時間對成本和資金周轉有重要影響。但在流程中要記錄這種時間比較費事,一般可採取只記錄到達或離開倉庫或某工作位的時間,即可算出在倉庫或某工序停滯的延續時間。

3、由於流程程式圖是最基本的常用分析圖,一般用予先印製好的空白表——流程程式圖表。

繪製流程程式圖必須注意以下事項:

1、圖表上記述的內容必須是直接觀察所得。

2、圖表應提供儘可能全面的信息,所有的圖表都應具備有關信息的表頭,包括:

產品、物料或設備的名稱,附上圖號或編號。

所記錄的流動程式,應明確說明起點與終點,以及該方法是現行的還是建議的。

進行操作的地點(部門、工廠、工地等)。 圖表查閱號、總頁數、頁號。 記錄者、審定人的姓名和記錄日期。 記錄距離和時間的總計、人工成本、材料成本,以便新舊方法進行比較。

作用

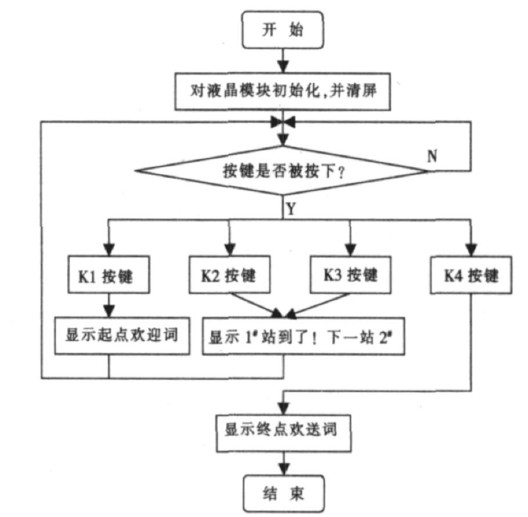

程式流程圖是人們對解決問題的方法、思路或算法的一種描述。

(a)採用簡單規範的符號,畫法簡單;

(b)結構清晰,邏輯性強;

(c)便於描述,容易理解。

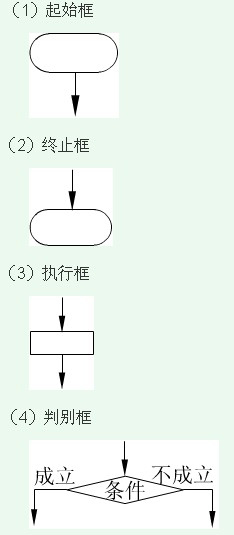

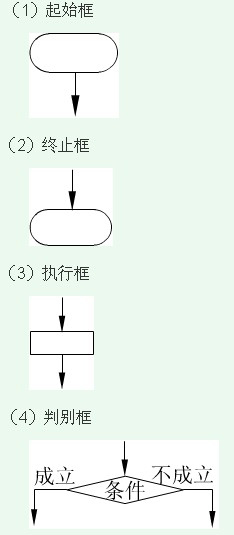

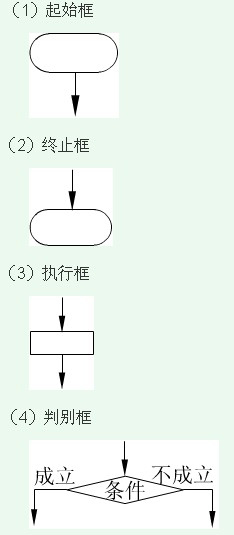

2.流程圖採用的符號

註:(1)箭頭表示的是控制流

流程圖採用的符號

流程圖採用的符號(2)矩形表示的是加工步驟

(3)菱形表示邏輯條件

實例分析

進行流程程式圖分析時,必須採用

程式分析的基本步驟進行。

例如:按照程式分析的步驟,對倉庫領、發料工作進行改進。

1、選擇。以倉庫發料作為改進對象。

某廠倉庫每日供應全廠六個車間的物料與零件。新任倉庫主任發現,領料甚為擁擠,且需等待較長時間。由於領料發生遲延將影響全廠工作,決定改善。他與兩位發料員商量後得到他們的支持。

2、記錄。如實記錄現行的倉庫領、發料工作。

倉庫的平面布置,如圖4所示,領料人從最右的大門進入至櫃檯處,在櫃檯內側有兩支lm長的固定尺。在櫃檯兩端各有一小匣作儲放已發料之領料單。倉庫內部均設鐵架,存放各種大小物料及零件。在倉庫最後面的鐵架台,為堆放銅管、鐵管及橡膠管用。櫃檯後面鐵架A,存放鋸子。圖中①和②代表發料員,③管理員,④倉庫主管。

以發橡膠管為例,記錄實際發料情況。

工作開始為發料員②審閱領料單(查看要領之物料或零件的名稱、規格、數量及主管是否均簽章)。這裡以領1.2m的橡膠管為例,於是該發料員由中間過道走至倉庫最後的鐵架台(約15m),選取比所需長度稍長的橡膠管,拿回櫃檯,放櫃檯固定尺上量取所需長度,以大拇指按住鋸切點。用手握住橡膠管走至距2m遠的A處,拿到鋸子後再返回到櫃檯上鋸切所需長度的橡膠管。鋸時以拇指按住鋸切點,不但鋸不平,且有鋸傷手指的危險,鋸畢即將鋸子放櫃檯上(可能給下次再鋸時帶來尋找麻煩)。再次將橡膠管在尺上校對其長度後給領料人,並在領料單上籤字以示該料已發放,再將領料單放入小匣內。最後將鋸下之餘料送回倉庫後面鐵架上。將全部事實記錄在流程程式圖表中。

3、分析,採用提問技術逐項提問。

首先對操作提問。第一個操作是步驟3,現對步驟3操作提問:

問:做什麼? (首先提問操作動作)是否必要?為什麼? 答:選取比需要稍長的橡膠管是必要的。因為怕將來在櫃檯上量時不夠長,故必選稍長的橡膠管。 問:有無其他更合適的方法? 答:可能有。 問:何處做? (即在什麼地方鋸?)為何需此處做? (即為什麼要在櫃檯上鋸?) 答:在櫃檯上鋸。因為鋸子在附近,櫃檯上有固定尺,櫃檯平面可作鋸台之用。 問:有無其他更合適的地方? 答:如能在存放管子的鐵架處鋸,則可節省來回的行走。 問:何時做? (什麼時候鋸?) 答:差不多是在整個發料工作時間的一半時鋸的,即走了大約35m之後鋸的。 問:為何需此時鋸? 答:因為他要在到後面鐵架上取橡膠管,又要取鋸子,最後才能放到櫃檯上鋸。 問:有無其他更合適的時間來鋸? 答:擬可在最初於鐵架選取管子時鋸或事先鋸好最常用的各種尺寸的管子。 問:由什麼人來鋸? 答:由發料員來鋸。 問:為何由發料員鋸? 答:倉庫沒有其他人。 問:有無其他更合適的人來鋸? 答:有一個專門鋸切的工作的人最好。 問:如何做?他是如何鋸的? 答:用左手握住管子,用拇指壓住管子鋸切的地方下鋸。 問:為何要如此鋸? 答:因鋸切過程中,並無任何可以夾持的住管子的東西。 問:有無其他更合適的辦法鋸? 答:如能使用一個簡單的夾具來夾住管子,則即可保持鋸縫平整,又可不致鋸傷手指。 現對第5步驟的檢驗進行提問:

問:完成了什麼? 答:鋸切點已找出來,並用拇指按住。 問:是否必要? 答:必要。 問:為什麼? 答:因為這樣可以保證鋸出所需的長度。 問:有無其他更好的辦法? 答:如果倉庫儲存所需長度的管子,則此動作可取消。 問:何處做? 答:在櫃檯上做。 問:為何要在此做? 答:因為尺是固定在櫃檯的邊緣上。 問:有無其他更合適的地方? 答:有,在最後面鐵架B處。 問:何時做? 答:在櫃檯與鐵架間行走約35m後,於鋸前做。 問:為什麼要在那時侯? 答:因為尺在櫃檯上,所以必須將管子帶到櫃檯處時才可做。 問:有無其他更合適的時間做? 答:有,如果在選擇管子時做,則不需帶管子到櫃檯前。 問:由誰做? 答:發料員。 問:為什麼需此人做? 答:因為他的工作就是發料。 問:有無其他更合適的人? 答:找有鋸切經驗的人來做更好。 問:如何做? 答:將管子平放在尺上,使其一端位於尺的起點,再移動左手待指到所需的尺寸即用拇指按住鋸切處。 問:為什麼要這樣做? 答:因為一向如此。 問:有無其他更合適的方法? 答:如有一專用夾具更好。 如果對步驟11即第4個檢驗提問,則有:

問:完成了什麼? 答:管子已按其需要的尺寸鋸好,現在再來量取其尺寸。 問:是否有必要? 答:無此必要,因為在鋸前已量好。而此種鋸切精度要求又不高。故本步可取消。 對以上提問和回答進行分析、歸納、整理得出以下三種改進意見。

1)取消鋸切,即倉庫不需鋸切。要求倉庫儲存一定長短的管子。要做到這點必須先知道各種需用的正確尺寸。但這樣必出現材料浪費。

2)減少鋸切,或讓鋸工來鋸,或早一些鋸。要求倉庫請專門鋸工是不可能的。

3)安全而又較容易的鋸切。即在鐵架B處鋸切與選管同時進行。在鐵架處量長度採用安全可靠的夾具。

根據

程式分析四大原則,進行取消、合併、重排、簡化工作。

對於“倉庫不需鋸切”的意見:儲存生產中所需長度的管子,如果產品不固定時很難做到,倉庫專門有一位鋸工來鋸料也不需要。

將“減少鋸切”與“安全而又較容易地鋸切”合併起來考慮:在鐵架B處適當高度的地方上刻上刻度,以10cm為單位,這樣發料員發料時便可方便地在鐵架處量取長度,而不必走到櫃檯前來量尺寸。在鐵架處鋸,則需要在鐵架前增加一個鋸切工作檯,並設計一個由活動夾(圖6)和鋸切架(圖7)組成的專用夾具固定在鋸切工作檯上,鋸子掛於鋸切架側邊。

4、建立新方法

經過按提問技術的分析,並經

程式分析四大原則,得到了一個新方案,經與原方法比較,在新方法中,發料員根據領料單走到鐵架B處取橡膠管,只要在鐵架上刻度處比一比,即可取得所需的長度。然後在鋸切架處安全而容易地完成鋸切。

由圖上統計,新方法節省了2個操作,2個檢驗,4個運送,路程縮短34m。

5、實施新方案

書寫實施新方案的建議書,建議書的內容包括改進方案的效益、可節省的工時及費用、所需設備及措施、新設備的成本等。待領導批准後即可實施。

例如:套筒的結構簡圖如圖10所示,套筒的加工工藝路線如下:①切斷,②運往下一道工序,③等待,④車兩端面及外圓,⑤運往下一工序,⑥鑽孔,⑦運往下一工序,⑧儲存。繪出用φ50mm的棒料加工成套筒的流程程式圖。

繪出流程程式圖:

根據給定的

工藝路線,繪出φ50mm棒料加工成套筒的流程程式,如圖11左列圖形所示,改善後的流程程式如圖所示。

改善效果的評價:

通過改善,取消了原來的等待工序,使

生產周期從原來的2.28h減少為2.08h,縮短了0.2h。

包含成員

1】流程

2】判斷

3】數據

4】開始或者休止符

手動畫程式流程圖時用的標尺

手動畫程式流程圖時用的標尺 流程圖採用的符號

流程圖採用的符號

手動畫程式流程圖時用的標尺

手動畫程式流程圖時用的標尺 流程圖採用的符號

流程圖採用的符號