簡介 工藝路線,英文是Routing,是描述

物料 加工、零部件

裝配 的操作順序的

技術檔案 ,是多個工序的序列。工序是生產作業人員或機器設備為了完成指定的任務而做的一個動作或一連串動作,是加工物料、裝配產品的最基本的加工作業方式,是與

工作中心 、外協供應商等位置信息直接關聯的數據,是組成工藝路線的基本單位。例如,一條流水線就是一條工藝路線,這條流水線上包含了許多的工序。

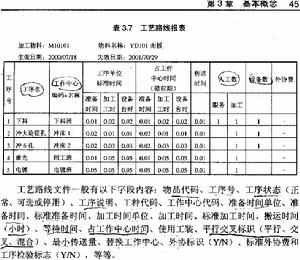

在

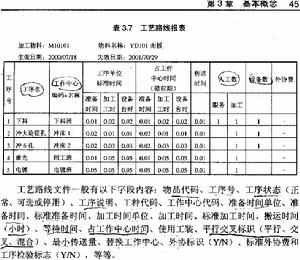

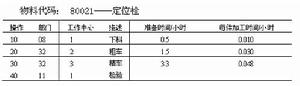

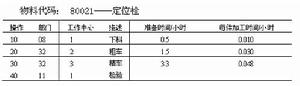

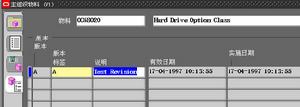

ERP系統 中,工藝路線檔案一般用以下內容進行描述:物品代碼、工序號、工序說明、工作中心代碼、排隊時間、準備時間、加工時間、等待時間、傳送時間、最小傳送量、外協標識(Y/N)、標準外協費和工序檢驗標誌(Y/N)等等欄位。

物料代碼 用來表示該工藝路線是針對何種

物料 的工藝路線。工序號用來表示該物料加

工時 需要經過多少個工序,該工序號應該按照加工順序進行編排。

工作中心 代碼,用來表示該工序在哪個工作中心中進行加工。排隊時間、準備時間、加工時間、等待時間、傳送時間五種作業時間,主要是用來描述工序的作業時間,以進行能力計算和車間作業排產。外協標識、標準外協費是指如果該工序(如

電鍍 )對企業來說是進行外協加工的,需要在工藝路線中進行指定。

設計擬定 工藝路線主要包括如下數據:工序號、工作描述、所使用的

工作中心 、各項時間定額(如準備時間、加工時間、傳送時間等)、外協工序的時間和費用。還要說明可供替代的工作中心、主要的工藝裝備編碼等,作為發放生產訂單和調整工序的參考。

在傳統的ERP系統中,工藝路線是生產加工、

裝配 中的概念。實際上,工藝路線的概念應該擴展,應該延伸到包括管理過程。管理工作,或者管理作業,應該像生產作業那樣,制定規範的作業流程、明確每項活動的時間定額和費用、每項活動涉及的工作中心等。

工藝路線如果沒有與具體的

物料 加工關聯,則這種工藝路線就是標準的工藝路線。一般情況下,工藝路線是與具體的物料加工關聯在一起的,這時才能有準確的提前期數據。因此,工藝路線數據包括了加工的物料數據。

例如,空調器中的蒸發器、冷凝器部件的標準

裝配 工藝路線的工序包括串U型管、

脹管 、

折彎 、清洗、

封管 、氣密測試、整理和包裝入庫等。U型管的加工順序是:

下料 、

彎管 、

切管 、收管口和打毛刺等。

一般情況下,工藝路線數據主要包括工藝路線編碼、工藝路線名稱、工藝路線類型、製造單位、

物料 編碼、物料名稱、工序編碼、工序名稱、加工中心編碼、是否外協、時間單位、準備時間、加

工時 間、移動時間、等待時間、固定機時、變動機時、固定人時、變動人時、替換工作中編碼、生效日期、失效日期和檢驗標誌等。

編寫工藝路線的過程包括確定原材料、毛坯;基於產品設計資料,查閱企業

庫存 材料標準目錄;依據工藝要求確定原材料、毛坯的規格和型號;確定加工、

裝配 順序即確定工序;根據企業現有的條件和將來可能有的條件、類似的工件、標準的工藝路線和類似的工藝路線以及經驗,確定加工和裝配的順序;選定

工作中心 ,根據企業現有的能力和將來可能有的條件;基於尺寸和精度的要求,確定各個作業的額定

工時 等。

工藝路線和工序不是一成不變的,而是隨著生產類型、技術進步、產品發展和員工素質的不斷提高而變化的。

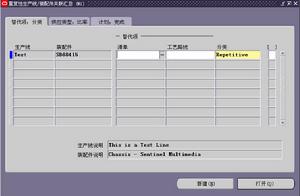

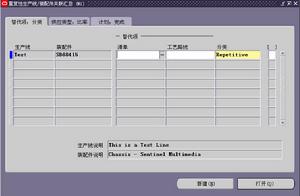

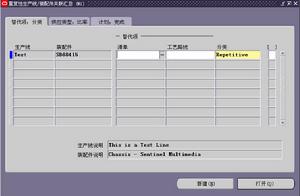

工藝路線報表 類型分類 主要工藝路線

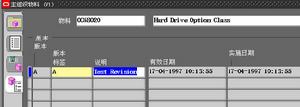

主要工藝路線是製造產品使用最頻繁的一組工序。您可以為一個項目定義一個主要工藝路線和多個替代工藝路線。在定義新的主要工藝路線時,您可以只指定項目(沒有替代名稱),並可以指定一個工藝路線版本。例如,您可以為包括兩道工序 ——

裝配 件和測試工序的項目定義工藝路線。一般情況下,使用這些工序製造產品,因此您可以將此項目工序定義為主要工藝路線。

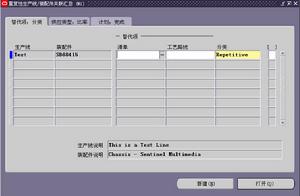

工藝路線 替代工藝路線

您可以定義替代工藝路線,以描述生產相同產品的不同製造流 程。與新建的主要工藝路線不同,要通過指定項目和替代名稱來定義替代工藝路線。在定義替代工藝路線,您也可以為一個項目定義任何數量的工藝路線之前,您必須定義主要工藝路線。例如,您有三台測試設備,其中新的設備可以同時執行測試 A 和測試 B,而兩台舊設備只能執行測試 A 或測試 B。最好的方法是使用能執行兩種測試的新設備,但如果不可行,您也可以使用其它兩台設備完成任務。

替代工藝路線 替代

標籤 清單 和工藝路線可以共享替代標籤。如果您創建了所帶標籤與替代工藝路線相同的替代清單,則組件將被指定至替代工藝路線上的工序。如果沒有帶相同替代標籤的工藝路線,則組件將被指定至主要工藝路線上的工序。

工程工藝路線

您可以將工程工藝路線定義為製造工藝路線的替代工藝路線。這種情況一般用於從製造相同

裝配 件的主要工藝路線產生一個工藝路線的變型。

工程和製造工藝路線共享相同的資源、部門和標準工序信息。

作用 工藝路線 工藝路線是一種關聯

工作中心 、提前期和

物料 消耗定額等基礎數據的重要基礎數據,是實施

勞動定額管理 的重要手段。從性質上來講,工藝路線是指導製造單位按照規定的作業流程完成生產任務手段。在MRP中,可以根據產品、部件、零件的完工日期、工藝路線和工序提前期,計算部件、零件和物料的開工日期,以及子項的完工日期。在CRP中,可以基於工序和工藝路線計算工作中心的

負荷 (消耗的

工時 )。因此,工藝路線也是計算工作中心能力需求的基礎。根據在每一道工序採集到的實際完成數據,企業管理人員可以了解和監視生產進度完成情況。工藝路線提供的計算加工成本的標準工時數據,是成本核算的基礎和依據。 工藝路線是重要的檔案,它代表著一項作業在工廠里的運行方式。如果說

物料清單 用於描述物料是按怎樣的

層次結構 連在一起的,那么工藝路線則是描述製造每一種物料的生產步驟和過程,並且用於確定詳細的生產進度。工藝路線的作用如下:

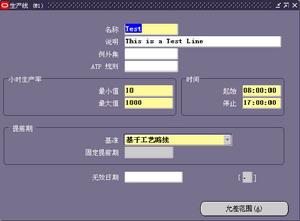

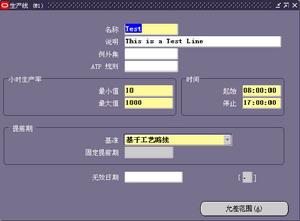

庫存裝配件累計提前期的基礎

當在

庫存 模組定義ITEM時,可以定義每個ITEM的提前期信息:

對於採購

物料 我們可以定義其預處理提前期(提出採購申請到採購訂單下達的時間長度)、處理提前期(採購訂單下達到供應商送貨所需時間),後處理提前期(收到貨物到貨物可用的時間,如:質檢時間),採購件的提前期需要手工輸入。

對於製造物料可以通過工藝路線累計其提前期信息:通過在工藝路線上定義做每道工步所需時間,逐步累計其提前期信息。提前期信息是

MRP 計畫時的基礎資料:通過提前期設定,系統倒算出採購開始日期,生產開始日期,也只有設定了物料提前期信息,才可以使系統實現自動按日期發放採購訂單的功能(通過設定自動發放的條件(如提前三天發放),系統在正確日期自動發放採購訂單)。

成本模組卷集裝配件成本的依據

裝配 件的成本是由

材料成本 和

工時 、費用成本所構成。系統內

物料清單 指出生產某一裝配件所需的材料及其數量。對於工時和費用的標準消耗,系統內通過定義工藝路線來指定:可以把任何除原材料的其他投入定義為資源(如:人工、設備、燃料、廠房、金額等),把間接投入定義為費用(管理費用等),通過定義每道工步所使用的資源,費用把工時和費用記錄到材料成本中。

工藝路線 MRP模組進行能力計算和考核的根本

ORACLE系統提供了能力計畫模組,工藝路線是實現能力計畫的基礎資料。當系統進行MRP計算時,可以同時考慮生產能力,對於系統內 的生產能力是通過定義以時間為單位的資源所表現:如人力時間、機器時間,通過定義各個生產車間所擁有的資源數量來表示生產車間的生產能力。當進行能力計畫時,系統會考慮生產車間所擁有的資源量,由工藝路線得到生產產品所需的資源量,綜合考慮是否車間有足夠的時間在一定時間內按計畫生產出產品。

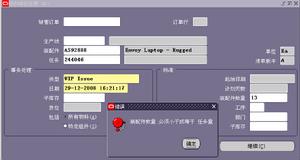

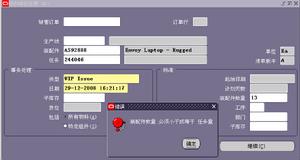

WIP實時記錄和控制的基本條件

若管理部門希望系統反映實時的生產進度,需要定義詳細的生產工藝。在實際生產中可以通過把生產任務在工藝路線的各道工序間移動以表示生產任務處於哪個狀態。

若希望通過QA實現過程檢驗,必須定義工藝路線,使生產任務可以實現移動事務處理(沒有工藝路線的生產任務不能進行移動事務處理),當移動生產任務時可以直接輸入與之關聯的質量收集計畫。

若成本會計需要在系統內實時記錄

工時 、費用等生產成本,必須定義工藝路線,以使每個生產任務可以進行資源事務處理。

實現系統標準外協功能

系統內的標準外協功能是通過定義外協資源和外協物料來實現的:關聯外協資源和外協工藝路線,當在系統內釋放或移動生產任務時,系統根據生產任務使用的外協資源自動生成相關聯外協物料的採購訂單,當對外協物料的採購訂單接收時,系統自動把外協物料的費用記錄到生產任務當中。

工藝路線 準確定義物料清單

當定義工藝路線後,可以更準確的定義

物料清單 :可以定義每個原材料的投入工步,更準確的計算物料所需時間。WIP中可以根據工藝路線在特定的工步自動扣減特定的

物料 。使

庫存 現有量更準確。

要求 對工藝路線數據準確性的要求和

物料清單 一樣,也應在98%以上,如果工序順序錯誤,

工時 定額不準,必將直接影響MRP和CRP的運算結果,造成生產訂單過早或過遲下達,或下達數量不準。如果一項作業出現在發到某部門的

派工單 上,而事實上該作業並不在該部門,或一項作業在該部門卻不在發來的派工單上,工藝路線都可能是錯誤的根源。工藝路線錯誤還會引起

工作中心 負荷 不均衡,在制品積壓,物流不暢以及加工成本計算錯誤等問題。通過計算每周下達到車間的工藝路線數和每周工長反饋的錯誤路線數,可以測出工藝路線準確度。

校正 工藝路線之教正 對於許多企業來說,MRP投入運行之前的一個極大的

障礙 就是

校正 工藝路線。大多數工藝路線檔案與80/20原理相符,即80%的活動發生在20%的工藝路線上。如果在安裝MRP之前要將所有的工藝路線都進行校正,對許多企業來說,將是困難的,然而在MRP的幫助下,有了切實可行的辦法。

(1)在MRP試點前,檢查並校正占有80%活動的20%的工藝路線。

(2)當MRP逐漸投入運行時,使用計畫下達訂單提前幾周指明哪條工藝路線將必須檢查和校正。

(3)在編制能力計畫和

派工單 的早期,應確保在最近將用到的工藝路線是正確的。

維護 工藝路線和

物料清單 一樣,通常由工程部門負責建立和維護,如所使用的

工作中心 、設備安裝時間、單件生產時間定額等都由工程設計部門確定。同時還應經常比較實際工作和工藝路程線的執行情況,對生產過程進行詳細審核。有多種原因引起工藝路線的變更,如產品和生產過程可能改變,設備安裝時間和單件生產時間標準可能需要根據新的運算元據加以調整,新的產品和新的組件可能需要新的工藝路線。 工藝路線由工程設計部門建立和維護,由生產部門使用。當MRP投入運行之後,讓工長根據

派工單 隨時報告所發現的工藝路線錯誤,從而不斷對工藝路線加以維護。對於工藝路線的變更,應由兩個部門協商進行。

工藝路線之維護 機械加工順序 (1) 遵循“先基準後其他”原則,首先加工精基準——底面和底面上的幾個孔。

(2) 遵循“先粗後精”原則,先安排粗加工工序,再安排精加工工序。

(3) 遵循“先主後次”原則,先加工主要表面——左端面和後側面,後加工次要表面——右端面和四角端面。

(4) 遵循“先面後孔”原則,先銑削各個面,再鑽面上的孔。

工藝路線報表

工藝路線報表 工藝路線

工藝路線 替代工藝路線

替代工藝路線 工藝路線

工藝路線 工藝路線

工藝路線 工藝路線

工藝路線 工藝路線之教正

工藝路線之教正 工藝路線之維護

工藝路線之維護

工藝路線報表

工藝路線報表 工藝路線

工藝路線 替代工藝路線

替代工藝路線 工藝路線

工藝路線 工藝路線

工藝路線 工藝路線

工藝路線 工藝路線之教正

工藝路線之教正 工藝路線之維護

工藝路線之維護