原理 濺射鍍膜的原理是稀薄氣體在異常輝光放電產生的電漿在電場的作用下,對陰極靶材表面進行轟擊,把靶材表面的分子、原子、離子及電子等濺射出來,被濺射出來的粒子帶有一定的動能,沿一定的方向射向基體表面,在基體表面形成鍍層。

濺射 鍍膜最初出現的是簡單的直流二極濺射,它的優點是裝置簡單,但是直流二極濺射沉積速率低;為了保持自持放電,不能在低氣壓(<0.1 Pa)下進行;不能濺射絕緣材料等缺點限制了其套用。在直流二極濺射裝置中增加一個熱陰極和輔助陽極,就構成直流三極濺射。增加的熱陰極和輔助陽極產生的熱電子增強了濺射氣體原子的電離,這樣使濺射即使在低氣壓下也能進行;另外,還可降低濺射電壓,使濺射在低氣壓,低電壓狀態下進行;同時放電電流也增大,並可獨立控制,不受電壓影響。在熱陰極的前面增加一個電極(柵網狀),構成四極濺射裝置,可使放電趨於穩定。但是這些裝置難以獲得濃度較高的電漿區,沉積速度較低,因而未獲得廣泛的工業套用。

特點 磁控濺射是由二極濺射基礎上發展而來,在靶材表面建立與電場正交磁場,解決了二極濺射沉積速率低,電漿離化率低等問題,成為目前鍍膜工業主要方法之一。磁控濺射與其它鍍膜技術相比具有如下特點:可製備成靶的材料廣,幾乎所有金屬,合金和陶瓷材料都可以製成靶材;在適當條件下多元靶材共濺射方式,可沉積配比精確恆定的合金;在濺射的放電氣氛中加入氧、氮或其它活性氣體,可沉積形成靶材物質與氣體分子的化合物薄膜;通過精確地控制濺射鍍膜過程,容易獲得均勻的高精度的膜厚;通過離子濺射靶材料物質由固態直接轉變為等離子態,濺射靶的安裝不受限制,適合於大容積鍍膜室多靶布置設計;濺射鍍膜速度快,膜層緻密,附著性好等特點,很適合於大批量,高效率工業生產。

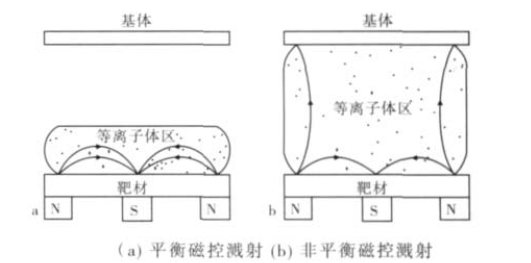

分類 平面磁控濺射 平衡平面濺射是最常用的平面靶磁控濺射,磁力線有閉合迴路且與陰極平行,即在陰極表面構成一個正交的電磁場環形區域。電漿被束縛在靶表面距離靶面大約60cm的區域,通常在基片上加負偏壓來改善膜與基體的結合能力;非平衡平面磁控濺射為了將等離子區域擴展,利用磁體擺放方式的調整,可以方便的獲得不同的非平衡磁控源。

圓柱磁控濺射沉積技術 利用圓柱形磁控陰極實現濺射的技術磁控源是關鍵部分,陰極在中心位置的叫磁控源;陽極在中心位置的叫反磁控源。

特殊濺射沉積技術:以上面幾種做基礎,為達到某些特殊目的而產生的濺射技術。

1、反應濺射:可分為兩類,第一種情況是靶為純金屬、合金或混合物,通入的氣體是反應氣體,或Ar加上一部分反應氣體;第二種情況是靶為化合物,在純氬氣氣氛中濺射產生分解,使膜內缺少一種或多種靶成分,在濺射時需要補充反應氣體以補償損失的成分。常用的反應氣體有氧、氮、氧+氮(空氣)、乙炔、甲烷等。

1)反應過程,反應發生在表面--靶或基體上,活性氣體也可以形成活性基團,濺射原子與活性基團碰撞也會形成化合物沉積在基體上。

當通入的反應氣體壓強很低,或靶的濺射產額很高時化合物的合成發生在基體上,而且化合物的成分取決於濺射粒子和反應氣體到達基體的相對速度,這種條件下,靶面的化學反應消失或者是化合物分解的速度遠大於合成的速度;當氣體壓強繼續升高,或濺射產額降低時化合反應達到某個域值,此後在靶上的化學合成速度大於逸出速度,認為化合物在靶面進行。

2)反應濺射參數與生成物性能的關係:在純Ar狀態下濺射沉積的時純鋁膜,當氮氣被引入真空室後,靶面發生變化,隨氮氣的量不斷上升,填充因子下降,膜內AlN含量上升,膜的介質性提高,方塊電阻增加,當氮氣達到某一值時,沉積膜就是純的AlN。同時電流不變的條件下,電壓下降,沉積速率降低。

根據膜的導電性的高低可定性的將反應濺射過程分為兩種模式--金屬模式和化合物模式,介乎兩者之間是過渡區。一般認為膜的方塊電阻在1000之下是金屬模式,大於幾M為化合物模式。

由於反應氣體量的增加,靶面上會形成一層化合物,薄膜成分變化的同時沉積速率下降當氣體量按原來增加量減少時,放電曲線及沉積速率都出現滯後現象。

方法 平衡磁控濺射 平衡磁控濺射即傳統的磁控濺射,是在陰極靶材背後放置芯部與外環磁場強度相等或相近的永磁體或電磁線圈,在靶材表面形成與電場方向垂直的磁場。沉積室充入一定量的工作氣體,通常為Ar,在高壓作用下Ar 原了電離成為Ar+離子和電子,產生輝光放電,Ar+ 離子經電場加速轟擊靶材,濺射出靶材原子、離子和二次電子等。電子在相互垂直的電磁場的作用下,以擺線方式運動,被束縛在靶材表面,延長了其在電漿中的運動軌跡,增加其參與氣體分子碰撞和電離的過程,電離出更多的離子,提高了氣體的離化率,在較低的氣體壓力下也可維持放電,因而磁控濺射既降低濺射過程中的氣體壓力,也同時提高了濺射的效率和沉積速率。

但平衡磁控濺射也有不足之處,例如:由於磁場作用,輝光放電產生的電子和濺射出的二次電子被平行磁場緊緊地約束在靶面附近,電漿區被強烈地束縛在靶面大約60 mm 的區域,隨著離開靶面距離的增大,等離子濃度迅速降低,這時只能把工件安放在磁控靶表面50~100 mm的範圍內,以增強離子轟擊的效果。這樣短的有效鍍膜區限制了待鍍工件的幾何尺寸,不適於較大的工件或裝爐量,制約了磁控濺射技術的套用。且在平衡磁控濺射時,飛出的靶材粒子能量較低,膜基結合強度較差,低能量的沉積原子在基體表面遷移率低,易生成多孔粗糙的柱狀結構薄膜。提高被鍍工件的溫度固然可以改善膜層的結構和性能,但是在很多的情況下,工件材料本身不能承受所需的高溫。

非平衡磁控濺射的出現部分克服了以上缺點,將陰極靶面的電漿引到濺射靶前200~300 mm 的範圍內,使基體沉浸在電漿中,如圖所示。這樣,一方面,濺射出來的原子和粒子沉積在基體表面形成薄膜,另一方面,電漿以一定的能量轟擊基體,起到離子束輔助沉積的作用,大大的改善了膜層的質量。

非平衡磁控濺射 1985 年,Window 和Savvides [5, 6]首先引入了非平衡磁控濺射的概念。不久,多種不同形式的非平衡磁場設計相繼出現,磁場有邊緣強,也有中部強,導致濺射靶表面磁場的“非平衡”。磁控濺射靶的非平衡磁場不僅有通過改變內外磁體的大小和強度的永磁體獲得,也有由兩組電磁線圈產生,或採用電磁線圈與永磁體混合結構,還有在陰極和基體之間增加附加的螺線管,用來改變陰極和基體之間的磁場,並以它來控制沉積過程中離子和原子的比例。

非平衡

磁控 濺射系統有兩種結構,一種是其芯部磁場強度比外環高,磁力線沒有閉合,被引向真空室壁,基體表面的電漿密度低,因此該方式很少被採用。另一種是外環磁場強度高於芯部磁場強度,磁力線沒有完全形成閉合迴路,部分外環的磁力線延伸到基體表面,使得部分二次電子能夠沿著磁力線逃逸出靶材表面區域,同時再與中性粒子發生碰撞電離,電漿不再被完全限制在靶材表面區域,而是能夠到達基體表面,進一步增加鍍膜區域的離子濃度,使襯底離子束流密度提高,通常可達5 mA/cm2 以上。這樣濺射源同時又是轟擊基體表面的離子源,基體離子束流密度與靶材電流密度成正比,靶材電流密度提高,沉積速率提高,同時基體離子束流密度提高,對沉積膜層表面起到一定的轟擊作用。

非平衡磁控濺射離子轟擊在鍍膜前可以起到清洗工件的氧化層和其他雜質,活化工件表面的作用,同時在工件表面上形成偽擴散層,有助於提高膜層與工件表面之間的結合力。在鍍膜過程中,載能的帶電粒子轟擊作用可達到膜層的改性目的。比如,離子轟擊傾向於從膜層上剝離結合較鬆散的和凸出部位的粒子,切斷膜層結晶態或凝聚態的優勢生長,從而生更緻密,結合力更強,更均勻的膜層,並可以較低的溫度下鍍出性能優良的鍍層。

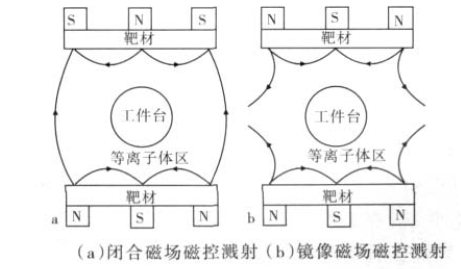

非平衡磁控濺射技術的運用,使平衡磁控濺射遇到的沉積緻密、成分複雜薄膜的問題得以解決,然而單獨的非平衡磁控靶在複雜基體上較難沉積出均勻的薄膜,而且在電子飛向基體的過程中,隨著磁場強度的減弱,一部分電子吸附到真空室壁上,導致電子和離子的濃度下降。對此研究人員開發出多靶非平衡磁控濺射系統,以彌補單靶非平衡磁控濺射的不足。多靶非平衡磁控濺射系統根據磁場的分布方式可以分為相鄰磁極相反的閉合磁場非平衡磁控濺射和相鄰磁極相同的鏡像磁場非平衡磁控濺射,如圖所示(a)為雙靶閉合磁場,(b)為雙靶鏡像磁場。

比較閉合磁場非平衡靶對和鏡像靶對的磁場分布情況,可以看出在靶材表面附近磁場差別不大,內外磁極之間橫向磁場對電子的約束形成一個電離度很高的電漿陰極區,在此區域內的正離子對靶面的強烈濺射刻蝕,濺射出大量靶材粒子飛向基體表面。在內部和外環磁極的位置,特別是較強的外環磁極處,以縱向磁場為主,成為二次電子逃離靶面的主要通道,進而成為向鍍膜區域輸送帶電粒子的主要通道。再比較閉合磁場和鏡像磁場在鍍膜區域內磁場分布,差別就大了,對於鏡像靶對,由於兩個靶磁場的相互排斥,縱向磁場都被迫向鍍膜區外(真空室壁)彎曲,電子被引導到真空室壁上流失,總體上降低了電子進而離子的數量。由於鏡像磁場方式不能有效地束縛電子,因而電漿的濺射效率未有得到提高。而閉合磁場非平衡靶對在鍍膜區域的縱向磁場是閉合的。只要

磁場強度 足夠,電子就只能在鍍膜區域和兩個靶之間運動,避免了電子的損失,從而增加了鍍膜區域的離子濃度,大幅度提高了濺射效率。

存在問題 1)靶的污染:靶表面形成了非導電的化合物或者導電很差的化合物之後,除了放電電壓及沉積速率變化之外,還會因為靶面狀況的動態變化引起膜成分及結構的變化;

2)陽極消失:當陽極上化合物沉積到一定厚度時就中斷了電荷傳導的通路,造成電荷不斷積累,最終陽極失去作用,輝光放電不穩定,沉積的膜層性能不一致。因此經常清理陽極是必要的;

3)極間打火:隨陰陽極覆蓋化合物,導電性能變差或喪失使電子積累。若要維持輝光放電,必須提高外加電壓,結果造成陰極表面化合物的擊穿,形成弧光放電。嚴重的影響濺射過程的穩定性,並造成膜的缺陷。最有效的解決方法是改變放電模式,採用交流及脈衝濺射。

2、中頻濺射及脈衝濺射:在靶上加一個交變電壓,當工作在負電壓階段時,靶被濺射;工作在正電壓階段時,中和靶面積累的正電荷,這就是交流濺射技術。電壓波形是非對稱的矩形波的濺射方法稱為脈衝濺射;電壓波形是對稱的方波或正弦波稱交流濺射。在一個給定電場強度下,頻率越高,濺射產額越低。實驗發現在頻率為60kHz、80kHz、500kHz和13.5MHz時的濺射產額分別為直流濺射時的100%、85%、70%和55%,通常取10--80kHz。因此也稱交流濺射為中頻濺射。

中頻濺射常用於孿生靶,也叫對靶是近乎完全相同的兩個靶相對而立,各自與電源的兩個極相連,並與真空室處於懸浮狀態。在濺射過程中,兩個靶周期性的交替作為陰極和陽極處於低電位的靶吸引正離子產生濺射,處於高電位的另一個靶吸引電子中和靶面積累的正離子,抑制了濺射時的打火現象,同時消除了“陽極消失”現象。

中頻孿生靶濺射技術優點 1)有高的沉積速率。中頻濺射時靶功率密度是直流時的三倍情況下可以得到十倍的沉積速率;

2)膜內缺陷低。由於消除了打火現象膜內缺陷比直流濺射時低幾個數量級;

3)膜內應力低,與基體結合力強。由於中頻濺射時到達基體的原子能量高於直流濺射,因此沉積時基體溫升高,形成的膜較緻密;

4)連線簡單。中頻濺射時電源與靶的連線比射頻(13.56MHz)濺射容易,後者需要複雜的阻抗匹配。

脈衝磁控濺射是採用脈衝電源或者直流電源與脈衝生成裝置配合,輸出脈衝電流驅動磁控濺射沉積。一般使用矩形波電壓,既容易獲得又有利於研究濺射放電電漿的變化過程。工作模式與中頻濺射。

民用玻璃膜技術中的真空磁控濺射技術,主要是用於玻璃膜中的金屬層,能夠達到高清晰,並且是從原子級別進行重新排列和組合,而真正的金屬膜是沒有彩色的,有的就算金屬原色,像銀色\灰色等等,

金屬膜能夠使得節能方面節約30%左右,所以,不管是建築膜還是汽車膜方面,請大家可以好好了解一下,了解一下真空磁控濺射技術!大師玻璃膜等是這種技術,而國內的廠商只有西南物理研究科學院掌握了這一技術。

新發展 隨著工業的需求和表面技術的發展,新型磁控濺射如高速濺射、自濺射等成為目前磁控濺射領域新的發展趨勢。高速濺射能夠得到大約幾個μm/min 的高速率沉積,可以縮短濺射鍍膜的時間,提高工業生產的效率;有可能替代目前對環境有污染的電鍍工藝。當濺射率非常高,以至於在完全沒有惰性氣體的情況下也能維持放電,即是僅用離化的被濺射材料的蒸汽來維持放電,這種磁控濺射被稱為自濺射。被濺射材料的離子化以及減少甚至取消惰性氣體,會明顯地影響薄膜形成的機制,加強沉積薄膜過程中合金化和化合物形成中的化學反應。由此可能製備出新的薄膜材料,發展新的濺射技術,例如在深孔底部自濺射沉積薄膜。

高速濺射本質特點是產生大量的濺射粒子,導致較高的沉積速率。最近實驗表明在最大的靶源密度在高速濺射,

靶 的濺射和局部蒸發同時發生,兩種過程的結合保證了最大的沉積速率(幾μm/min)並導致薄膜的結構發生變化。與通常的磁控濺射比較,高速濺射和自濺射的特點在於較高的靶功率密度Wt = Pd / S>50 Wcm- 2,(Pd 為磁控靶功率,S 為靶表面積)。高速濺射有一定的限制,因此在特殊的環境才能保持高速濺射,如足夠高的靶源密度,靶材足夠的產額和濺射氣體壓力,並且要獲得最大氣體的離化率。最大限制高速沉積薄膜的是濺射靶的冷卻。

高速率磁控濺射的一個固有的性質是產生大量的濺射粒子而獲得高的薄膜沉積速率。高的沉積速率意味著高的粒子流飛向基片,導致沉積過程中大量粒子的能量被轉移到生長薄膜上,引起沉積溫度明顯增加。由於濺射離子的能量大約70%需要從陰極冷卻水中帶走,薄膜的最大濺射速率將受到濺射靶冷卻的限制。冷卻不但靠足夠的冷卻水循環,還要求良好的靶材導熱率及較薄膜的靶厚度。同時高速率磁控濺射中典型的靶材利用率只有20%~30%,因而提高靶材利用率也是有待於解決的一個問題。