基本介紹

- 中文名:PCBA

- 外文名:Printed Circuit Board +Assembly

- 過程:PCB空板經SMT上件或DIP外掛程式

- 本質:製作流程

- 基材:電木板、玻璃纖維板

- 金屬塗層:銅 錫 金 鎳

電路板,發展史,實用化,範圍,新項目,基材,金屬塗層,線路設計,基本製作,簡介,減去法,加成法,積層法,ALIVH,生產方式,簡介,DIP,產業現狀,簡介,北美,日本,台灣,向中國轉移,套用,簡介,智慧型手機,觸控面板,電腦,電子書,數位相機,液晶電視,LED 照明,未來趨勢,

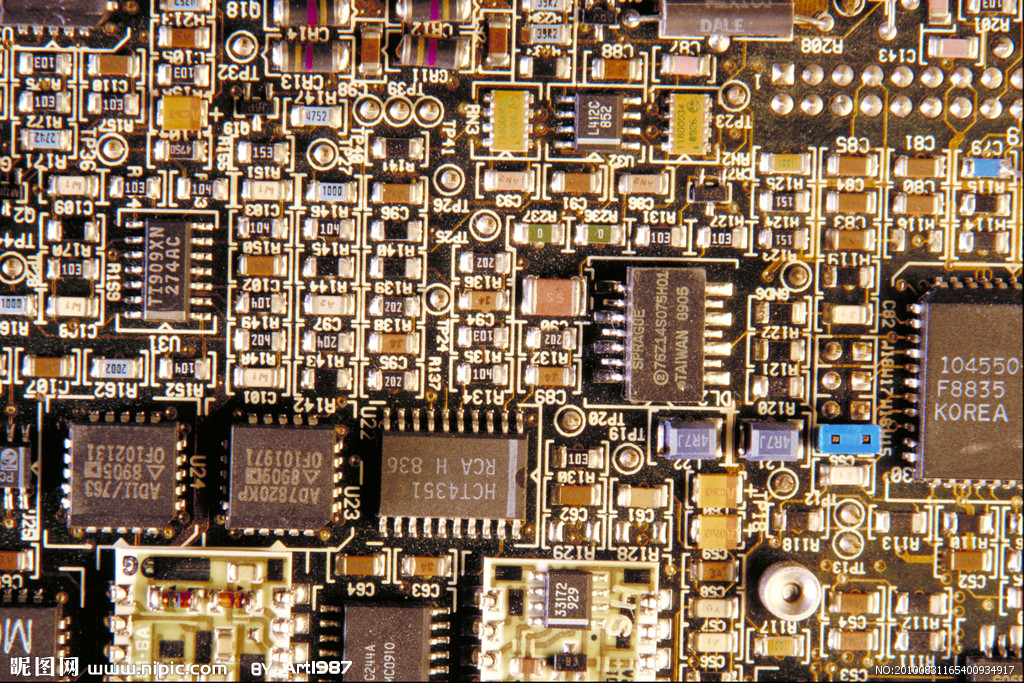

電路板

印刷電路板,又稱印製電路板,印刷線路板,常使用英文縮寫PCB(Printed circuit board),是重要的電子部件,是電子元件的支撐體,是電子元器件線路連線的提供者。由於它是採用電子印刷技術製作的,故被稱為“印刷”電路板。在印製電路板出現之前,電子元件之間的互連都是依靠電線直接連線而組成完整的線路。現在,電路面包板只是作為有效的實驗工具而存在,而印刷電路板在電子工業中已經成了占據了絕對統治的地位。20世紀初,人們為了簡化電子機器的製作,減少電子零件間的配線,降低製作成本等優點,於是開始鑽研以印刷的方式取代配線的方法。三十年間,不斷有工程師提出在絕緣的基板上加以金屬導體作配線。而最成功的是1925年,美國的Charles Ducas 在絕緣的基板上印刷出線路圖案,再以電鍍的方式,成功建立導體作配線。[1]

直至1936年,奧地利人保羅·愛斯勒(Paul Eisler)在英國發表了箔膜技術[1],他在一個收音機裝置內採用了印刷電路板;而在日本,宮本喜之助以噴附配線法“メタリコン法吹著配線方法(特許119384號)”成功申請專利。[2]而兩者中Paul Eisler 的方法與現今的印刷電路板最為相似,這類做法稱為減去法,是把不需要的金屬除去;而Charles Ducas、宮本喜之助的做法是只加上所需的配線,稱為加成法。雖然如此,但因為當時的電子零件發熱量大,兩者的基板也難以配合使用[1],以致未有正式的實用作,不過也使印刷電路技術更進一步。

發展史

1941年,美國在滑石上漆上銅膏作配線,以製作近接信管。

1943年,美國人將該技術大量使用於軍用收音機內。

1947年,環氧樹脂開始用作製造基板。同時NBS開始研究以印刷電路技術形成線圈、電容器、電阻器等製造技術。

1948年,美國正式認可這個發明用於商業用途。

自20世紀50年代起,發熱量較低的電晶體大量取代了真空管的地位,印刷電路版技術才開始被廣泛採用。而當時以蝕刻箔膜技術為主流[1]。

1950年,日本使用玻璃基板上以銀漆作配線;和以酚醛樹脂制的紙質酚醛基板(CCL)上以銅箔作配線。[1]

1951年,聚醯亞胺的出現,使樹脂的耐熱性再進一步,也製造了聚醯亞胺基板。[1]

1953年,Motorola開發出電鍍貫穿孔法的雙面板。這方法也套用到後期的多層電路板上。[1]

印刷電路板廣泛被使用10年後的60年代,其技術也日益成熟。而自從Motorola的雙面板面世,多層印刷電路板開始出現,使配線與基板面積之比更為提高。

1960年,V. Dahlgreen以印有電路的金屬箔膜貼在熱可塑性的塑膠中,造出軟性印刷電路板。[1]

1961年,美國的Hazeltine Corporation參考了電鍍貫穿孔法,製作出多層板。[1]

1967年,發表了增層法之一的“Plated-up technology”。[1][3]

1969年,FD-R以聚醯亞胺製造了軟性印刷電路板。[1]

1979年,Pactel發表了增層法之一的“Pactel法”。[1]

1984年,NTT開發了薄膜迴路的“Copper Polyimide法”。[1]

1988年,西門子公司開發了Microwiring Substrate的增層印刷電路板。[1]

1990年,IBM開發了“表面增層線路”(Surface Laminar Circuit,SLC)的增層印刷電路板。[1]

1995年,松下電器開發了ALIVH的增層印刷電路板。[1]

1996年,東芝開發了B2it的增層印刷電路板。[1]

實用化

就在眾多的增層印刷電路板方案被提出的1990年代末期,增層印刷電路板也正式大量地被實用化,直至現在。為大型、高密度的印刷電路板裝配(PCBA, printed circuit board assembly)發展一個穩健的測試策略是重要的,以保證與設計的符合與功能。除了這些複雜裝配的建立與測試之外,單單投入在電子零件中的金錢可能是很高的 - 當一個單元到最後測試時可能達到25,000美元。由於這樣的高成本,查找與修理裝配的問題現在比其過去甚至是更為重要的步驟。今天更複雜的裝配大約18平方英寸,18層;在頂面和底面有2900多個元件;含有6000個電路節點;有超過20000個焊接點需要測試。

範圍

在朗訊加速的製造工廠(N. Andover, MA),製造和測試藝術級的PCBA和完整的傳送系統。超過5000節點數的裝配對我們是一個關注,因為它們已經接近我們現有的線上測試(ICT, in circuit test)設備的資源極限(圖一)。我們現在製造大約800種不同的PCBA或“節點”。在這800種節點中,大約20種在5000~6000個節點範圍。可是,這個數迅速增長。

新項目

新的開發項目要求更加複雜、更大的PCBA和更緊密的包裝。這些要求挑戰我們建造和測試這些單元的能力。更進一步,具有更小元件和更高節點數的更大電路板可能將會繼續。例如,現在正在畫電路板圖的一個設計,有大約116000個節點、超過5100個元件和超過37800個要求測試或確認的焊接點。這個單元還有BGA在頂面與底面,BGA是緊接著的。使用傳統的針床測試這個尺寸和複雜性的板,ICT一種方法是不可能的。

在製造工藝,特別是在測試中,不斷增加的PCBA複雜性和密度不是一個新的問題。意識到的增加ICT測試夾具內的測試針數量不是要走的方向,我們開始觀察可代替的電路確認方法。看到每百萬探針不接觸的數量,我們發現在5000個節點時,許多發現的錯誤(少於31)可能是由於探針接觸問題而不是實際製造的缺陷(表一)。因此,我們著手將測試針的數量減少,而不是上升。儘管如此,我們製造工藝的品質還是評估到整個PCBA。我們決定使用傳統的ICT與X射線分層法相結合是一個可行的解決方案。

基材

基材普遍是以基板的絕緣部分作分類,常見的原料為電木板、玻璃纖維板,以及各式的塑膠板。而PCB的製造商普遍會以一種以玻璃纖維、不織物料、以及樹脂組成的絕緣部分,再以環氧樹脂和銅箔壓製成“黏合片”(prepreg)使用。

而常見的基材及主要成份有:

FR-1 ──酚醛棉紙,這基材通稱電木板(比FR-2較高經濟性)

FR-2 ──酚醛棉紙,

FR-3 ──棉紙(Cotton paper)、環氧樹脂

FR-4 ──玻璃布(Woven glass)、環氧樹脂

FR-5 ──玻璃布、環氧樹脂

FR-6 ──毛面玻璃、聚酯

G-10 ──玻璃布、環氧樹脂

CEM-1 ──棉紙、環氧樹脂(阻燃)

CEM-2 ──棉紙、環氧樹脂(非阻燃)

CEM-3 ──玻璃布、環氧樹脂

CEM-4 ──玻璃布、環氧樹脂

CEM-5 ──玻璃布、多元酯

AIN ──氮化鋁

SIC ──碳化矽

金屬塗層

金屬塗層除了是基板上的配線外,也就是基板線路跟電子元件焊接的地方。此外,不同的金屬也有不同的價錢,不同的會直接影響生產的成本;不同的金屬也有不同的可焊性、接觸性,也有不同的電阻阻值,也會直接影響元件的效能。

常用的金屬塗層有:

銅

錫

厚度通常在5至15μm[4]

鉛錫合金(或錫銅合金)

即焊料,厚度通常在5至25μm,錫含量約在63%[4]

金

一般只會鍍在接口[4]

銀

一般只會鍍在接口,或以整體也是銀的合金

線路設計

印製電路板的設計是以電子電路圖為藍本,實現電路使用者所需要的功能。印刷電路板的設計主要指版圖設計,需要內部電子元件、金屬連線、通孔和外部連線的布局、電磁保護、熱耗散、串音等各種因素。優秀的線路設計可以節約生產成本,達到良好的電路性能和散熱性能。簡單的版圖設計可以用手工實現,但複雜的線路設計一般也需要藉助計算機輔助設計(CAD)實現,而著名的設計軟體有Protel、OrCAD、PowerPCB、FreePCB等。

基本製作

簡介

根據不同的技術可分為消除和增加兩大類過程。

減去法

減去法(Subtractive),是利用化學品或機械將空白的電路板(即鋪有完整一塊的金屬箔的電路板)上不需要的地方除去,餘下的地方便是所需要的電路。

絲網印刷:把預先設計好的電路圖製成絲網遮罩,絲網上不需要的電路部分會被蠟或者不透水的物料覆蓋,然後把絲網遮罩放到空白線路板上面,再在絲網上油上不會被腐蝕的保護劑,把線路板放到腐蝕液中,沒有被保護劑遮住的部份便會被蝕走,最後把保護劑清理。

感光板:把預先設計好的電路圖制在透光的膠片遮罩上(最簡單的做法就是用印表機印出來的投影片),同理應把需要的部份印成不透明的顏色,再在空白線路板上塗上感光顏料,將預備好的膠片遮罩放在電路板上照射強光數分鐘,除去遮罩後用顯影劑把電路板上的圖案顯示出來,最後如同用絲網印刷的方法一樣把電路腐蝕。

刻印:利用銑床或雷射鵰刻機直接把空白線路上不需要的部份除去。

加成法

加成法(Additive),現在普遍是在一塊預先鍍上薄銅的基板上,覆蓋光阻劑(D/F),經紫外光曝光再顯影,把需要的地方露出,然後利用電鍍把線路板上正式線路銅厚增厚到所需要的規格,再鍍上一層抗蝕刻阻劑-金屬薄錫,最後除去光阻劑(這製程稱為去膜),再把光阻劑下的銅箔層蝕刻掉。

積層法

[1] 積層法是製作多層印刷電路板的方法之一。是在製作內層後才包上外層,再把外層以減去法或加成法所處理。不斷重複積層法的動作,可以得到再多層的多層印刷電路板則為順序積層法。

內層製作

積層編成(即黏合不同的層數的動作)

積層完成(減去法的外層含金屬箔膜;加成法)

鑽孔

減去法

Panel電鍍法

全塊PCB電鍍

在表面要保留的地方加上阻絕層(resist,防以被蝕刻)

蝕刻

去除阻絕層

Pattern電鍍法

在表面不要保留的地方加上阻絕層

電鍍所需表面至一定厚度

去除阻絕層

蝕刻至不需要的金屬箔膜消失

加成法

令表面粗糙化

完全加成法(full-additive)

在不要導體的地方加上阻絕層

以無電解銅組成線路

部分加成法(semi-additive)

以無電解銅覆蓋整塊PCB

在不要導體的地方加上阻絕層

電解鍍銅

去除阻絕層

蝕刻至原在阻絕層下無電解銅消失

增層法

增層法是製作多層印刷電路板的方法之一,顧名思義是把印刷電路板一層一層的加上。每加上一層就處理至所需的形狀。

ALIVH

[1]

ALIVH(Any Layer Interstitial Via Hole,Any Layer IVA)是日本松下電器開發的增層技術。這是使用芳香族聚醯胺(Aramid)纖維布料為基材。

把纖維布料浸在環氧樹脂成為“黏合片”(prepreg)

雷射鑽孔

鑽孔中填滿導電膏

在外層黏上銅箔

銅箔上以蝕刻的方法製作線路圖案

把完成第二步驟的半成品黏上在銅箔上

積層編成

再不停重複第五至七的步驟,直至完成

B2it

[1]

B2it(Buried Bump Interconnection Technology)是東芝開發的增層技術。

先製作一塊雙面板或多層板

在銅箔上印刷圓錐銀膏

放黏合片在銀膏上,並使銀膏貫穿黏合片

把上一步的黏合片黏在第一步的板上

以蝕刻的方法把黏合片的銅箔製成線路圖案

再不停重複第二至四的步驟,直至完成

生產方式

簡介

SMT和DIP都是在PCB板上集成零件的方式,其主要區別是SMT不需要在PCB上鑽孔,在DIP需要將零件的PIN腳插入已經鑽好的孔中。

SMT(Surface Mounted Technology)

表面貼裝技術,主要利用貼裝機是將一些微小型的零件貼裝到PCB板上,其生產流程為:PCB板定位、印刷錫膏、貼裝機貼裝、過回焊爐和製成檢驗。隨著科技的發展,SMT也可以進行一些大尺寸零件的貼裝,例如主機板上可貼裝一些較大尺寸的機構零件。

SMT集成時對定位及零件的尺寸很敏感,此外錫膏的質量及印刷質量也起到關鍵作用。

DIP

DIP即“外掛程式”,也就是在PCB版上插入零件,由於零件尺寸較大而且不適用於貼裝或者生產商生產工藝不能使用SMT技術時採用外掛程式的形式集成零件。目前行業內有人工外掛程式和機器人外掛程式兩種實現方式,其主要生產流程為:貼背膠(防止錫鍍到不應有的地方)、外掛程式、檢驗、過波峰焊、刷版(去除在過爐過程中留下的污漬)和製成檢驗。

產業現狀

簡介

由於印製電路板的製作處於電子設備製造的後半程,因此被稱為電子工業的下游產業。幾乎所有的電子設備都需要印製電路板的支持,因此印製電路板是全球電子元件產品中市場份額占有率最高的產品。目前日本、中國大陸、中國台灣地區、西歐和美國為主要的印製電路板製造基地。

受益於終端新產品與新市場的輪番支持,全球 PCB 市場成功實現復甦及增長。香港線路板協會 (HKPCA) 數據統計,2011 年全球 PCB 市場將平穩發展,預計將增長 6-9%,中國則有望增長 9-12%。 台灣工研院 (IEK) 分析報告預測,2011 年全球 PCB 產值將增長 10.36%,規模達 416.15 億美元。

根據 Prismark 公司的分析數據與興業證券研發中心發布的報告表明,PCB 套用結構和產品結構的變化反映了行業未來的發展趨勢。近年來伴隨著單/雙面板、多層板產值的下降,HDI 板、封裝載板、軟板產值的增加,表明套用於電腦主機板、通信背板、汽車板等領域的增長比較緩慢,而套用於高端手機、筆記本電腦等“輕薄短小”電子產品的 HDI 板、封裝板和軟板還將保持快速增長。

北美

美國印刷電路板協會 (IPC) 公布,2011 年 2 月北美總體印刷電路板製造商接單出貨比 (book-to-bill ratio) 為 0.95,意味著當月每出貨 100 美元的產品,僅會接獲價值 95 美元的新訂單。B/B 值連續第 5 個月低於 1,北美地區行業景氣度未有實質性回升。

日本

· 日本地震短期影響部分 PCB 原材料供給,中長期有利於產能向台灣和大陸轉移

· 高端 PCB 廠商加速在大陸擴產,技術、產能和訂單向大陸轉移是大勢所趨

· 台灣中時電子報報導,日本供應鏈斷裂,中國、韓國 PCB 板廠將成大贏家

台灣

· 台灣工研院 (IEK) 分析師指出,受益於全球總體經濟復甦以及新興國家消費支撐,2011 年台灣 PCB 產業預計增長 29%

向中國轉移

中投顧問分析報告指出,中國印刷電路板業在內銷增長和全球產能持續轉移的形勢下,將步入高速成長期。到 2014 年,中國印刷電路板的產業規模占全球的比重將提高到 41.92%。

套用

簡介

電腦及相關產品、通訊類產品和消費電子等 3C 類產品是 PCB 主要的套用領域。根據美國消費性電子協會 (CEA) 發表的數據顯示,2011 年全球消費電子產品銷售額將達到 9,640 億美元,同比增長 10%。 2011 年的數據相當接近 1 兆美元。 CEA 表示,最大需求來自於智慧型手機與筆記本電腦,另外銷售十分顯著的產品還包括數位相機、液晶電視等產品。

智慧型手機

據 Markets and Markets 發布的最新市場研究報告顯示,全球手機市場規模將在2015 年增至 3,414 億美元,其中智慧型手機銷售收入將達到 2,589 億美元,占整個手機市場總收入的 76%;而蘋果將以 26% 的市場份額引領全球手機市場。

iPhone 4 PCB 採用 Any Layer HDI 板,任意層高密度連線板。iPhone 4 為了在極小 PCB 的面積內,正反兩面裝入所有的晶片,採用 Any Layer HDI 板可以避開機戒鑽孔所造成的空間浪費,以及做到任一層可以導通的目的。

觸控面板

隨著 iPhone、iPad 風靡全球,捧紅多點觸控套用,預測觸控風潮將成為軟板下一波成長驅動引擎。DisplaySearch 預計 2016 年平板電腦所需觸控螢幕出貨量將高達 2.6 億片,比 2011 年上升 333%。

電腦

Gartner 分析師指出,筆記本電腦在過去五年里是個人電腦市場的增長引擎,平均年增幅接近 40%。基於筆記本電腦需求減弱的預期,Gartner 預測,2011 年全球個人電腦出貨量將達到 3.878 億台,2012 年將為 4.406 億台,比 2011 年增長 13.6%。CEA 表示,2011 年,包括平板電腦在內的可移動電腦的銷售額將達到 2,200 億美元,桌上型電腦的銷售額將達到 960 億美元,使個人電腦的總銷售額達到 3,160 億美元。

iPad 2 於 2011 年 3 月 3 日正式發布,在 PCB 製程環節將採用 4 階 Any Layer HDI。蘋果 iPhone 4 和 iPad 2 採用的 Any Layer HDI 將引發行業熱潮,預計未來 Any Layer HDI 將在越來越多的高端手機、平板電腦中得到套用。

電子書

根據 DIGITIMES Research 預測,全球電子書出貨量有望在 2013 年達到 2,800 萬台,2008 年至 2013 年複合年增長率將為 386%。分析指出,到 2013 年,全球電子書市場規模將達到 30 億美元。電子書用 PCB 板設計趨勢:一是要求層數增多;二是要求採用盲埋孔工藝;三是要求採用適合高頻信號的 PCB 基材。

數位相機

iSuppli 公司稱,隨著市場趨於飽和,2014 年數位相機產量將開始停滯不前。預計 2014 年出貨量將下降 0.6% 至 1.354 億台,低端數位相機將遇到來自可拍照手機的強烈競爭。但該產業中的某些領域仍可實現增長,如混合型高清 (HD) 相機、未來的 3D 相機和數字單眼 (DSLR) 這種比較高檔的相機。數位相機的其它增長領域包括集成 GPS 和 Wi-Fi 等功能,提高其吸引力和日常使用潛力。促使軟板市場進一步提升,實際上任何輕薄短小的電子產品對軟板的需求都很旺盛。

液晶電視

市場研究公司 DisplaySearch 預計,2011 年全球液晶電視出貨量將達到 2.15 億台,同比增長 13%。2011 年,由於製造商逐步更換液晶電視的背光源,LED 背光模組將逐漸成為主流,給 LED 散熱基板帶來的技術趨勢:一高散熱性,精密尺寸的散熱基板;二嚴苛的線路對位精確度,優質的金屬線路附著性;三使用黃光微影製作薄膜陶瓷散熱基板,以提高 LED 高功率。

LED 照明

DIGITIMES Research 分析師指出應白熾燈於 2012 年禁產禁售的規範,2011 年 LED 燈泡出貨量將顯著成長,產值預估將高達約 80 億美元,再加上北美、日本、韓國等國家對於 LED 照明等綠色產品實施補貼政策,及賣場、商店及工場等有較高意願置換成為 LED 照明等因素驅動下,以產值而言全球 LED 照明市場滲透率有很大機會突破 10%。於 2011 年起飛的 LED 照明,必將帶動對鋁基板的大量需求。

未來趨勢

五大發展趨勢

· 大力發展高密度互連技術 (HDI) ─ HDI 集中體現當代 PCB 最先進技術,它給 PCB 帶來精細導線化、微小孔徑化。

· 具有強大生命力的組件埋嵌技術 ─ 組件埋嵌技術是 PCB 功能積體電路的巨大變革,PCB 廠商要在包括設計、設備、檢測、模擬在內的系統方面加大資源投入才能保持強大生命力。

· 符合國際標準的 PCB 材料 ─ 耐熱性高、高玻璃化轉變溫度 (Tg)、熱膨脹係數小、介質常數小。

· 光電 PCB 前景廣闊 ─ 它利用光路層和電路層傳輸信號,這種新技術關鍵是製造光路層 (光波導層)。是一種有機聚合物,利用平版影印、雷射燒蝕、反應離子蝕刻等方法來形成。

· 更新製造工藝、引入先進生產設備。

向無鹵化轉移

隨著全球環保意識的提高, 節能減排已成為國家和企業發展的當務之急。作為污染物高排放率的 PCB 企業,更應是節能減排工作的重要回響者和參與者。

· 在製造 PCB 預浸料胚時,發展微波技術來減少溶劑和能量的使用量

· 研發新型的樹脂系統,如基於水的環氧材料,減小溶劑的危害;從植物或微生物等可再生資源中提取樹脂,減少油基樹脂的使用

· 尋找可替代含鉛焊料的材料

· 研發新型、可重複使用的密封材料,來保證器件和封裝的可回收,保證可拆卸

廠商長線須投放資源以提升

· PCB 的精密度 ─ 減小 PCB 尺寸,寬度和空間軌道

· PCB 的耐用性 ─ 符合國際水平

· PCB 的高性能 ─ 降低阻抗和改善盲埋孔技術

· 先進生產設備 ─ 進囗日本、美國、台灣和歐洲的生產設備如自動電鍍線、鍍金線、機械和雷射打孔機,大型壓板機,自動光學檢測,雷射繪圖儀和線路測試設備等

· 人力資源素質 ─ 包括技術和管理人員

· 環保污染處理 ─ 符合保護環境和持續發展的要求