發展史,簡介,主要成分,色料,連線料,輔助成分,填充劑,稀釋劑,防結皮劑,防反印劑,增滑劑,其他助劑,理化性質,密度,細度,透明度,光澤度,耐光性,耐熱性,化學性,印刷適性,油墨的黏度,油墨的粘著性,油墨的觸變性,油墨的乾燥,影響因素,分類,印版類型分類,根據溶劑分類,製造工藝,注意事項,調墨過程,調墨注意事項,色彩變化的規律,配色方法,發展,簡介,膠印市場對油墨提出新要求,環保要求,今後努力的方向,油墨污染問題,

發展史

2000年前作為印刷的物質基礎之一的墨便已出現了,國際間公認中國是古代文明中最先使用墨的國家,早在西漢時期(公元前200年)就開始使用墨了,這種墨可以在竹帛上寫字傳遞信息,其某些功能與當代油墨可以類比的。

公元1000年左右,北宋時期的畢升發明了膠泥活字印刷,大大提高了印刷效率。為了進一步提高生產效率和降低成本,縮短刻周期,有些地方開始使用軟木刻版,這種刻版容易製作,出書快,成本低。元代

印刷技術除了在安徽江西有大的發展以外,福建與浙江也成為印刷發展地區。明代是我國封建社會後期的文化昌盛的時代,也是

印刷術發展的時期。從印刷技術的角度看明代的發展有如下特點:

① 已經發展了多色套版技術;

②制墨技術又有很大進步;

③印刷技術使用範圍進一步擴大,書刊、報紙、廣告、信紙皆是明代著名的印刷品;

④活字版印書也有很大發展;

⑤線裝書廣泛套用。

15世紀德國的

谷登堡發明了鉛合金活字印刷,油墨有了改進,用燈黑作為顏料,亞麻油為連結料,用手工將其均勻混合製成了當時的油墨。但是直到19世紀中葉,科學尤其是化學的進步,使得

煤焦油染料以及色彩科學的發展,油墨製造商才能根據用戶需要為用戶制出具有不同色相、明度、不飽和度的各種顏色來。油墨生產進入了新的發展階段。

簡介

油墨應該具有一定的流動性,並且滿足各種印刷過程所要求的性質,能夠在印品上迅速乾燥,乾燥後的墨膜應該具有相應的各種耐水、耐酸、耐鹼、

耐光、耐擦、耐磨等耐抗性。

油墨成分中的液體成分稱為連結料;固體成分為色料(顏料或染料)以及各種助劑。

對油墨來說,顏色、

身骨(通常將稀稠度、流動性等油墨的流變性質稱為油墨的身骨)和乾燥性能是油墨三個最重要的性質,也是研製油墨配方及工藝和生產油墨時應該注意的;在印品上的印膜應該有一定的耐抗性,才使印品具有實際用處。掌握專色油墨的調配、油墨用量的控制、剩墨的充分利用等,不僅能夠節約材料,而且對個人素質、技術水平都會有相應的提高。一位優秀的調墨工,對新型油墨的開發、色彩的創新、油墨成本的降低起著很重要的作用。

主要成分

色料

包括顏料和染料,顏料分

有機顏料和

無機顏料,前者色調鮮艷,著色力強,放乾時間短,所以在油墨中套用較廣,如偶氮系、酞青系顏料;後者耐光性、耐熱性、耐溶劑性、隱蔽力均較好,如

鈦白、鎘紅、

鉻綠、群青等。顏料以微粒態著色,並不溶解,是油墨中最常用的

色料。而染料在使用時配製成溶液,呈分子態著色,效果不如顏料。色料能給油墨以不同的顏色和色濃度,並使油墨具有一定的粘稠度和乾燥性。

連線料

是油墨的主要成分之一,起分散色料和輔助料的媒介作用,是由少量天然樹脂、合成樹脂、纖維素、橡膠衍生物等溶於幹性油或溶劑中製得。有一定的流動性,使油墨在印刷後形成均勻的薄層,乾燥後形成有一定強度的膜層,並對顏料起保護作用,使其難以脫落。

連結料對油墨的傳遞性、亮度、固著速度等印刷適性和印刷效果有很大影響,因此,選擇合適的連線料是保證印刷良好的關鍵之一,要能根據包裝材料、印刷要求等的不同,隨時 調整連結料的組成與配比。

輔助成分

填充劑

它是一種調節油墨濃度的

助劑,還能增加油墨膜層的厚度,改善其耐磨性,它不具著色力和遮蓋力。主要有硫酸鋇,滑石粉、碳酸鈣、

氫氧化鋁等,使用時將其研碎成白色粉末。

稀釋劑

它的作用是降低油墨

粘度,防止發生剝膜現象,使油墨具有作業適性。常用的稀釋劑有低聚合

亞麻油、礦物油等。前者易與油墨混合,作用柔和;後者稀釋效果明顯,但切忌過量,否則印刷效果不好。

防結皮劑

它的作用是抑制油墨的

乾燥速度,防止油墨在機械上乾燥結膜。它的主要成分是有機還原劑和抗氧劑。它可以添加於油墨中,也可以撒布於接觸油墨的機械上。

防反印劑

它的作用是防止印刷油墨層反印到紙張背面,以保證印刷質量。最常用的防反印劑是

玉米澱粉。

增滑劑

它的作用是改善油墨的耐摩擦性和流動性,降低粘度,提高膜層的光潔度,減少紙張拉毛現象。油墨中常用的增滑劑有高熔點的微晶蠟、合成蠟等。

其他助劑

其他助劑還有很多,諸如

分散劑、濕潤劑、乾燥劑、穩定劑等。

理化性質

油墨的理化性質主要是指其密度、細度、透明度、光澤度、耐光性、耐熱性以及耐酸、鹼、水、溶劑(醇)性。

密度

密度是指20℃時,單位體積油墨的重量。用g/cm3表示。油墨的密度決定於油墨中套用的原料的種類及其比例,並受外界溫度的影響。油墨的密度與印刷工藝有著一定的關係。油墨的密度關係到印刷過程中油墨的用量。在相同的印刷條件下,密度大的油墨用量大於密度小的油墨。

油墨的密度過大,主要是因為油墨中顏料的密度大所致。在印刷過程中,由於連結料無法帶動密度過大的顏料顆粒一起轉移,使顏料等固體顆粒堆積在墨輥、印版、或橡皮布表面,形成堵版現象。特別是在高速印刷或油墨稀度較大時,使用密度大的油墨更容易出現這種現象。同時,密度大的油墨與密度小的油墨混合使用時,若二者差距過大,容易產生墨色分層現象。密度小的油墨上浮,密度大的下沉,使油墨表面的顏色偏向於密度小的油墨,底部油墨的顏色則偏向於密度大的油墨。一般情況下,印刷油墨的密度在1g/cm3到2.25g/cm3之間。

細度

細度是指油墨中顏料、填充料等固體粉末在連結料中的分散的程度,又稱分散度。它表明了油墨中固體顆粒的大小及顆粒在連結料中分布的均與程度。油墨的細度好表明固體粒子的細微,油墨中固體粒子的分布均勻。油墨的細度決定於連結料對顏料等固體的潤濕程度及油墨攪拌、軋研後油墨的細度好。

油墨的細度關係到油墨的流變性、流動度及穩定性等印刷適性,是一項很重要的質量指標。油墨的細度差,顆粒粗,印刷中會引起堵版現象。在平版膠印和凹印中會引起毀壞印版和刮刀的現象。而且由於顏料的分散不均勻,油墨顏色的強度不能得到充分發揮,影響油墨的著色力及乾燥後墨膜的光亮程度。

透明度

透明度是指油墨對入射光線產生折射(透射)的程度。印刷中透明度是指油墨均勻塗布成薄膜狀時,能使承受物體的底色顯現的程度。油墨的透明度低,不能使底色完全顯現時,便會在一定程度上將底色遮蓋,所以油墨的這種性能又稱為遮蓋力。油墨的透明度與遮蓋力成反比關係,透明度用油墨完全遮蓋某種底色時油墨層的厚度來表示,厚度越大,表明油墨的透明度越好、遮蓋力越低。

透明度取決於油墨中顏料與連結料折射率的差值,並與顏料的分散度有關。顏料與連結料的折射率差值越小,顏料在連結料中的分散度越好,則油墨的透明度越高。

光澤度

光澤度指印刷品表面的油墨乾燥後,在光線照射下,向同一個方向集中反射光線的能力。光澤度高的油墨在印刷品上表現為亮度大。光澤度主要決定於油墨中連結料的種類及性質,油墨製造中煉製工藝的處理以及墨膜乾燥後的平整程度。此外油墨的光澤度還受到油墨組成中顏料的性質,粒子的大小形狀及分散度的影響;油墨的透性、流平性、乾燥性等性能的影響;承印基材的影響等等。

耐光性

耐光性是指油墨在日光燈照射下,顏色不發生變化的能力。油墨的耐光性表明了印刷品在光線照射下褪色或變色的程度。耐光性強的油墨印刷後雖經日光長期照射,但印刷品褪變色程度小;耐光性差的油墨其印刷品容易褪變色,甚至顏色會完全褪掉。在油墨的分級中,8級最不容易褪變色,耐光性最佳。油墨的耐光性主要取決於顏料。油墨的耐光性對印刷過程無影響,主要是關係到印刷品的使用過程。

耐熱性

耐熱性是指油墨受熱時顏色不發生變化的能力。耐熱性強表明了印刷品被加熱到較高的溫度時,油墨不會產生變色現象。油墨的耐熱性主要取決於顏料和連結料的種類及性能。有些顏料在加熱時不但產生變色,甚至發生變化。

化學性

這項性能是指油墨在酸、鹼、水、醇或其他溶劑的作用下,顏色及性能不發生變化的能力,又稱為油墨的耐化學性或耐抗性。油墨的耐化學性強,在酸、鹼等物質的作用下,顏色和油墨的性質不會發生變化。油墨的耐化學性是由顏料和連結料的種類及性能決定的,並與顏料和連結料結合的狀態有關,與油墨的穩定性有關。

印刷適性

承印物、印刷油墨以及其它材料與印刷條件相匹配、適合於印刷作業的性能,叫做印刷適性。

油墨的印刷適性,指油墨與印刷條件相匹配,適合於印刷作業的性能。主要有

黏度、粘著性、觸變性、乾燥性等。

油墨的黏度

油墨在流動中表現出來的內摩擦特性,叫做油墨的粘滯性,量度油墨粘滯性的物理量,叫做油墨的粘度。

油墨的粘度可以用粘度計來測量,常用的粘度計有平行板粘度計,旋轉粘度計,拉雷粘度計等。

印刷機的速度愈快,要求油墨的流動性愈大,粘度愈小。

油墨的粘著性

油墨從墨斗向墨輥、印版、(橡皮布)承印物表面轉移時,油墨薄膜先是分裂,而後轉移,墨膜在這一動態過程中表現出來的阻止墨膜破裂的能力,叫做油墨的粘著性。量度油墨粘著性的物理量,叫做油墨的Tack值。

油墨的Tack值可以用油墨粘著性儀來測量。

印刷過程中,如果油墨的粘著性和承印物的性能、印刷條件不匹配,則會發生紙張的掉粉、掉毛、油墨疊印不良、

印刷版髒污等印刷故障。

油墨的粘著性,可以用撤粘劑或ZY

油墨添加劑進行調整。

油墨的觸變性

在一定的溫度下,油墨經攪拌或施加機械外力後,流動性得到改善,粘度下降;靜置後,流動性又變得不好,粘度上升,這種性質叫做油墨的觸變性。

印刷過程中,如果油墨的觸變性不良,則會發生“下墨不暢”,傳墨不均勻,

網點嚴重擴大等印刷故障。為了防止上述故障的發生,需用墨鏟經常攪拌墨斗中的油墨或在墨斗中安裝油墨攪拌器不時攪拌油墨。

油墨的乾燥

油墨的乾燥比較複雜,主要有以下三種形式。

滲透乾燥。油墨中的連結料,有一部分滲透到承印物里,另一部分與顏料一起固著在承印物表面而乾燥。高速捲筒紙印刷機使用的非熱固性輪轉油墨,一般以滲透乾燥為主,主要印刷報紙、期刊。

氧化聚合乾燥。油墨中的連結料和空氣中的氧氣發生

聚合反應,在承印物表面成膜而乾燥。膠印亮光樹脂油墨,顏色鮮艷,光澤性好,主要以氧化聚合乾燥為主,用於印刷高檔精細的膠印產品。

揮發乾燥。油墨中的部分連結料,揮發到空氣中,剩餘的連結料連同顏料固著在承印物表面而乾燥。凹版印刷油墨是用揮髮型溶劑為連結料的,所用的連結料是對人體有危害的苯、

二甲苯。

柔性版印刷,減少了對環境的污染,很有發展前途。揮發乾燥的油墨特別適合印刷沒有吸收性的

薄膜材料,如塑膠薄膜、

金屬箔等。

除此之外,油墨的乾燥還有紫外線、紅外線、熱固化等多種形式。

許多油墨的乾燥,常常是兩種乾燥形式相結合來完成墨膜乾燥的。例如,單張紙的快固著

膠印油墨,適用於印刷一般的膠印產品,它是利用滲透和氧化聚合相結合的方式進行乾燥的。

印刷過程中,如果油墨的乾燥不良,將會引起印張背面蹭髒、粘頁、墨膜無光澤、油墨“晶化”等印刷故障。

為了加快油墨的乾燥速度,可以在油墨中加入催乾劑。常用的催乾劑有:鈷燥油、錳燥油、鉛燥油等。為了降低油墨的乾燥速度,可以在油墨中加入乾燥抑制劑。

影響因素

油墨的乾燥性主要是由連結料的種類及其性質決定的。油墨的型號或品種不同時,連結料的組成不同,它的乾燥形式和乾燥性能也不相同。如樹脂型油墨的乾燥性高於油型油墨,這是由於其連結料中含有樹脂成分所致;當連結料中含有幹性油的比例增大時,油墨的乾燥速度相應減慢。此外,油墨的乾燥性還受到多重因素的影響,使油墨的乾燥速度發生變化。

1.顏料對乾燥性的影響

油墨的氧化聚合反應是在顏料和填充料等固體分散相存在的情況下進行的。不同的顏料對油墨的氧化聚合反應影響不同。有些顏料是惰性的,對油墨的乾燥性沒有明顯的影響。有些顏料有催乾作用,它們的催乾機理與乾燥劑相似,但催乾能力卻弱得多。

大多數的有機顏料對油墨的氧化聚合乾燥有阻礙作用,特別是顏料分子結構中含有酚、苯酚、萘酚、胺、苯胺等基團時,能抑制連結料進行氧化聚合反應。所以用這些顏料配製的氧化結膜乾燥型的油墨。乾燥速度較慢。常見的阻礙油墨氧化乾燥的顏料還有炭黑、鈦白、偶氮紅和磷鎢鉬鹽沉澱的顏料。油墨中顏料套用的比例及其分散度還關係到油墨滲透能力的強弱和滲透乾燥的速度。顏料的用量比例大,粒子細膩,分散均勻時對連結料滲透的阻礙作用大,而且顏料粒子所形成的毛細管作用強,所以連結料的滲透能力減弱,相應的油墨乾燥性也下降。

2.油墨輔助劑對乾燥性的影響

印刷過程中油墨中要加入默寫輔助劑來調整印刷適性。各種輔助劑的組成和性質不同,對油墨乾燥性的影響也不同。除乾燥劑可以提高油墨氧化結膜乾燥的速度外,其他的輔助劑有些可以加快油墨的乾燥速度,有些可以抑制油墨的乾燥,使油墨的乾燥速度放慢。

3.溫度對乾燥的影響

印刷環境的溫度升高,油墨的乾燥速度加快。大約溫度每升高10℃,油墨氧化乾燥所需的時間可以縮短一半。溫度升高時,物質分子的化學活性增大,幹性油分子與氧氣的反應速率加快,氧化聚合反應中過氧化物的生產量也增多,這樣可以加快油分子的聚合。另外,溫度升高時,分子運動速度加快,能量增加,可以提高連結料中溶劑的揮發速度,從而提高揮發乾燥型油墨的乾燥性及乾燥速度。

4.濕度對乾燥性的影響

印刷環境的濕度對油墨乾燥性的影響較大。當環境溫度升高時,油墨的乾燥速度減慢。相對濕度的高低主要影響油墨氧化結膜乾燥速度,這是由於空氣中水蒸氣的含量升高時,空氣中氧的化學活力減弱,與油墨接觸的氧氣量也相對減少,紙張的含水量也相應提高,與相對濕度較低時相比較,紙張對連結料的吸收量減少,使油墨滲透、凝聚能力也有所下降,導致油墨的乾燥性減弱。

5.紙張的性能對乾燥性的影響

紙張的性能是影響油墨乾燥性的重要因素之一。紙張的含水量、吸墨性、緊度和施膠度與油墨的滲透量和滲透的速度密切相關,紙張的這些性能不同,影響油墨滲透乾燥和凝聚乾燥的速度。紙張的含水量過高時,水分的蒸發會阻礙氧化聚合反應的進行,減緩了油墨的乾燥速度。所以,油墨在性質不同的紙張上印刷後所表現出來的乾燥性的強弱均不相同。

除了以上的影響因素之外,還有潤濕液的酸性對乾燥的影響,印刷墨層的厚度及疊墨印刷的次數對乾燥的影響等,不同的印刷環境對油墨的乾燥性也有一定的影響。印刷環境的空氣流通,使空氣中氧的含量充足,而且氧氣可以不斷得到補充,從而使油墨的氧化聚合反應速率加快。另外,空氣流通也可以提高溶劑的揮發速度,使油墨揮發乾燥的能力增強。

分類

油墨的種類很多,物理性質各不相同,有的很稠、很黏,有的去相當稀。它的成分可以分為三大部分:其中液體成分稱為連結料:固體成分為色料(顏料或染料)以及各種助劑。不同的油墨其乾燥方式也不同;不同印刷過程所使用的油墨不同;不同的

承印物材料使用的油墨也不同。

印版類型分類

油墨的分類。現代油墨按版型主要分為四大類:

凸版油墨

凸版油墨1.

凸版油墨。以凸版印刷方式印刷書刊、報紙、畫冊、單據、賬簿等的一類油墨。

凸版印刷的主要特徵是印刷版面著墨部分凸出於非著墨部分。凸版油墨按印刷機種類和印製品的用途又分鉛印油墨、

銅版油墨、凸版輪轉油墨、柔性凸版油墨。

2.

平版油墨。適用於

平版印刷的一類油墨。平版印刷的版面各部分基本上處於一個平面,圖紋處親油,非圖紋處親水,利用油水相斥的原理進行印刷,故平版油墨必須具備抗水性能。按工藝分為膠印油墨、

捲筒紙膠印油墨、平膠印油墨、

無水膠印油墨、印鐵油墨、石印油墨、

珂羅版油墨。

3.

凹版油墨。適用

凹版印刷的一類油墨。印刷時凹入於版面的圖紋部分上墨,將非圖紋部分的墨擦去或刮淨,然後進行印刷。有雕刻凹版油墨和

照相凹版油墨之分。

根據溶劑分類

油墨根據所使用的連結料的不同具有不同的性質。主要有樹脂型油墨、溶劑型油墨、水性油墨和UV固化油墨。採用有機溶劑作為油墨連結料的,對環境會產生負面的影響。為使油墨符合環保要求,要採用環保型材料作為油墨的連結料。

環保油墨主要有水性墨、UV墨、水性UV墨和一些醇溶性墨。

1.

水性油墨。水性油墨與溶劑型油墨的最大區別,在於其使用的溶劑是水而不是

有機溶劑,明顯減少VOC排放量,能防止大氣污染,不影響人體健康,不易燃燒,

墨性穩定,色彩鮮艷,不腐蝕版材,操作簡單,價格便宜,印後附著力好,抗水性強,乾燥迅速,故特別適用於食品、飲料、藥品等

包裝印刷品,是世界公認的環保型

印刷材料,也是所有

印刷油墨中唯一經美國食品藥品協會認可的油墨。

2.

紫外光固化油墨。紫外光固化(UV)油墨是指在紫外線照射下,利用不同波長和能量的紫外光使油墨成膜和乾燥的油墨。利用不同紫外光譜,可產生不同能量,將不同油墨連結料中的單體聚合成聚合物,所以UV油墨的色膜具有良好的機械和

化學性能。UV油墨的主要優點有:(1)不用溶劑;(2)乾燥速度快,耗能少;(3)光澤好,色彩鮮艷;(4)耐水、耐溶劑,耐磨性能好。UV油墨中

光引發劑是一種易受光激發的化合物,在吸收光照後激發成自由基,能量轉移給感光性分子或光交聯劑,使UV墨發生光固化反應。UV墨已成為一種較成熟的油墨技術,其污染物排放幾乎為零。除了不含溶劑,UV墨還有如不易糊版,網點清晰,墨色鮮艷光亮,耐化學性能優異,用量省等優點。

3.水性UV油墨。水性UV油墨是UV墨領域研究的新方向。普通UV墨中的預聚物黏度一般都很大,需加入

活性稀釋劑稀釋。而使用的稀釋劑丙烯酸酯類化合物具有不同程度的皮膚刺激性和毒性,因此在研製低黏度預聚物和低毒性活性稀釋劑的同時,另一個發展方向是研究水性UV油墨,即以水和乙醇等作為稀釋劑。水性UV墨已研製成功,並在一些印刷中獲得套用。

此外,主要在

柔印中發揮作用的醇溶性油墨也是一種公害甚小的油墨,主要套用於食品、藥品、飲料、菸酒及與人體接觸的日用品包裝印刷等方面。

製造工藝

油墨製造工藝可分為攪拌預分散和研磨細分散兩個階段。前者將配好的顏料和連結料在容器內加以攪拌成漿狀物;後者在攪拌的漿料中仍需再研磨細分散,以較大的機械壓力和剪下力克服顏料的凝聚力,最終成為懸浮膠體狀的油墨。

注意事項

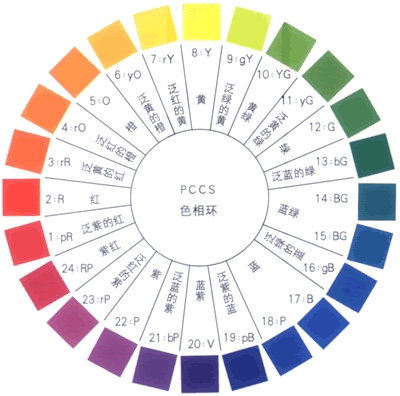

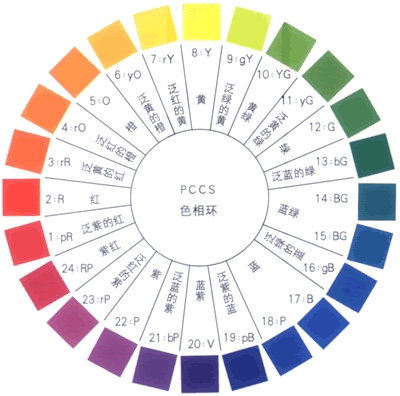

油墨色相的調配是印刷前的重要工作,也是很抽象的工作。簡單的色料

三原色,黃、品紅、青可調配出赤、橙、黃、綠、青、藍、紫等幾十種顏色。而在實際調配過程中,僅靠三原色油墨無法獲得獲得的色彩,這是由於油墨廠家所選用的顏料、染料根本無法達到國際標準三原色的飽和度、色濃度、亮度等,三等份原色墨相加只能是茶灰色,而不是黑色。因此在實際調色過程中離不開黑墨、白墨、

沖淡劑等油墨和助劑。

色料三原色

色料三原色調墨過程

1.掌握所用油墨的體系、顏色、色飽和度、黏度、

細度等指標。

2.對樣張及客戶要求、工藝要求、色相要求、油墨使用要求進行審定,對每一色組色序的排列、產品的印數、油墨的用量、主色調的調配等要深入了解。

3.稀釋劑與

油墨樹脂的溶解性、氣溫偏差和稀釋劑的配比是相關的,如氣溫高則稀釋劑應採用慢乾型。同時,溶解效果,揮發速度對產品的印刷質量也起著非常重要的作用,因此要根據相關條件選擇合適的稀釋劑。

4.印刷前要做好油墨、稀釋劑的準備工作。

5.在開機套印的短暫時間裡,要根據顏色的搭配,適當利用原色墨,並把握好比例,依照樣張對每一色組油墨的色相進行調配,使印刷車速穩定後,稍加調整即可達到樣張效果。在正常印刷中,批量控制色相相同,對調墨人員來說難度較大,如稀釋劑的添加量等會不同程度地影響顏色效果,這就要求調墨人員要具備較強的責任心。

調墨注意事項

1.在色調符合要求的情況下,所用油墨的色彩種類越少越容易調配和控制。能採用間色油墨就不要採用複色油墨,按照

減色法,

專色油墨採用的顏色越多其飽和度就會越低,黑色成分就相應增加。

2.確認

印刷品的主色調及所含的輔色調,主色調墨作為基本墨,其他墨作為調色墨,以基本墨為主,調色墨為輔,這樣調配專色油墨才會更快,更準確。

3.調配

打樣和小樣油墨時,儘量使用與印刷所用紙張相同的紙,因為油墨的顏色會隨著紙張吸收性的差別等因素而變化。只有保持穩定的紙質,才能避免因紙張的差別而造成的顏色誤差。

4.用普通白卡紙打小樣或刮樣,墨層的薄厚會直接影響墨跡的顏色,墨層薄,則顏色淺、亮度高。實地或網線,濕壓濕或濕壓乾,

噴粉量大或小,紙張表面的

平整度及白度,墨層的薄厚等不同都會引起顏色的差別。

5.調專色油墨,首先要調出油墨的飽和色相,打出薄薄的小樣,確認不缺少主色調和輔色調後,再用沖淡劑調至所需的專色。

6.影響專色油墨顏色因素還包括

印刷工藝,水量、墨量控制,車速及印刷設備等,應把握印刷及其規律,確保產品質量。

色彩變化的規律

1、調配油墨就是利用色料三原色Y、M、C按一定的比例能混合出黑色的原理來進行的。

2、三原色油墨Y、M、C按等比例混合能混合出黑色,再加上不同比例的沖淡劑,就能得到不同程度的中性灰。

3、三原色油墨Y、M、C以不同比例混合能得到不同色相的間色或複色,Y、M、C三原色油墨的間色為R、G、B,Y、M、C是複色,注意一點是調配出來的色相偏於比例大的油墨的色相。

4、二個原色的油墨等量混合,得到標準間色。

配色方法

1、色譜色標比較法。如彩稿上的實地滿版專色,通過從色譜、色標上面就有配該色的油墨量的比例。從色譜上可以查找到半色調帶網點的顏色呈現的Y、M、C各版的百分比的網點數。

2、顏色三屬性的比較法

分別比較彩稿試樣配出來的油墨顏色的明度、色相、飽和度。

①如果明度上有差距,可以通過加沖淡劑來糾正。

②如果色相有差距,偏某色,可以利用互補色規律糾正,但由此會增加中性灰,降低黑色的明度。

發展

簡介

隨著我國膠印市場的穩步發展,膠印油墨也得到了較快發展,其質量水平基本接近或達到了國際先進水平。據不完全統計,近兩年深圳印刷招聘,膠印油墨在我國油墨市場中所占據的比例上升至50%~60%,仍占主導地位,而且這一比例在今後相當長一段時間內不會有很大變化。

膠印市場對油墨提出新要求

當前印刷、出版及包裝印刷品正逐步向個性化、多樣化和高檔化方向發展,為了滿足印刷市場的新變化,印刷廠不斷更新和完善印刷設備。而高速、多色、低污染、高效率印刷設備的出現,也對油墨製造商提出了新的要求。油墨製造商生產的膠印油墨要想適應高速印刷、短版活件、綜合自動化的要求,必須具備以下性能。

(1)高速適應性:能適應1.4萬張/小時以上的印刷速度。

(2)快乾性能:短版活件由於生產周期短,印刷後需要馬上進入後道工序

四色印刷機,如上光、覆膜或模切,因此要求油墨能迅速乾燥,以利於後加工的順利進行。

(3)抗水性好,水墨快速平衡。

(4)在印刷過程中的穩定性:油墨轉移率、網點增大率不隨速度、時間、溫度的變化而變化。

(5)包裝方便印刷廠使用:真空罐,適應自動供墨系統的柱塞罐及桶裝、罐裝等。

(6)油墨具有泛用性。

環保要求

隨著經濟的發展標籤展,環保呼聲愈來愈高,印刷界對膠印油墨在無毒、無污染方面提出了新的要求,環保膠印油墨受到用戶的廣泛關注並開始套用於包裝、報紙、商業印刷等。環保膠印油墨在美國、日本等國家已經獲得了大規模的套用華聯印刷,但在國內的套用還相當少,這其中有技術方面的因素,但更主要的原因是認識不足。 環保膠印油墨主要是無芳烴

大豆油墨。傳統油墨成分中含有的PAH(

多環芳香族碳氫化合物)是一種揮發性溶劑印刷

菲林,對人體有害;其中含有的揮發性

有機化合物不但增加大氣污染,也會對人體造成傷害。膠印大豆油墨採用大豆環保型材料代替部分

石油溶劑,能減少對環境的污染和人體的傷害。國內膠印油墨市場現狀,隨著中國印刷工業的發展上海印刷報價,國內油墨工業的發展步伐也日益加快。隨著大量進口和國產高速膠印機的安裝投產、新型承印材料的採用,以及印刷新工藝和印後加工的特殊要求,油墨製造商依靠科技進步鴻博印刷,不斷開發適銷對路的新產品,改進老產品,產品品種日趨豐富期刊出版,產品質量也逐步接近國際先進水平。油墨生產設備的更新和生產工藝技術的提高,也逐步受到了各油墨製造商的重視。 近10年間,天津、上海、杭州、深圳、太原等地的國內主要油墨製造商注意收集市場信息印刷材料,不斷開發適應市場需求的新型膠印油墨產品,如亮光快乾油墨、卡紙油墨、

啞粉紙油墨(無光紙油墨)、新聞輪轉油墨、冷固型膠印輪轉油墨、

UV油墨、膠印

合成紙油墨、印鐵油墨以及近幾年在國內新推出的熱固型膠印輪轉油墨等產品的產量逐年上升,質量接近國際先進水平立體印刷,受到了國內外印刷客戶的認可。除了在國內市場替代過去需進口的高檔膠印油墨外,部分國產膠印油墨產品還打入國際市場。一些高附加值的特種膠印油墨也陸續研製成功,滿足了

特種印刷的要求。 單張紙膠印油墨在國內印刷市場一直保持著穩步上升的態勢印刷uv,隨著印刷機的創新和改進,國產單張紙膠印油墨適應了高速、多色、快乾、高效和節能等方面的需求,不斷開發出新型產品天天印刷,擴展了在包裝印刷領域中的套用,如菸酒、食品、化妝品等行業,滿足了書刊印刷“高光、高濃度”和包裝印刷“快乾和

耐摩擦”等方面的性能要求;輪轉膠印油墨也適應著快速增長的報業及商業印刷的需求印刷有限公司,不斷提高質量水平和產量。

我國膠印油墨產品主要以膠印亮光快乾油墨、非熱固型膠印輪轉油墨等為主導產品印刷深圳,其次是熱固型膠印輪轉油墨、UV膠印油墨、合成紙膠印油墨、膠印印鐵油墨、無水膠印油墨、膠印

金屬油墨及各種膠印用

特種油墨。而且,國內熱固型膠印輪轉油墨、UV膠印油墨近兩年發展比較迅速。 國產膠印油墨的差距 國產膠印油墨與國外同類油墨產品相比,仍然存在很多不足之處宣紙印刷,不能完全滿足當今包裝和出版印刷市場的需求。

(1)膠印油墨製造工藝。油墨生產工藝自動化程度低,油墨檢測方法自動化程度較低,人為因素影響較多

印刷工業出版社,而且原材料的穩定性較差,造成油墨產品在質量一致性和穩定性等方面仍有差距。

(2)膠印油墨顏色標準化。國際上,膠印油墨顏色標準有歐洲標準、日本標準、美國Pantone標準等幾種華南印刷,而我國膠印油墨沒有自己的顏色標準。

(3)廣色域油墨。用廣色域的四色油墨替代六色或七色油墨進行印刷,提高印刷品質量的同時還可提高生產效率,而國內廣色域膠印油墨領域有待開發。

(4)適應高速套印的四色油墨。國產四色套印油墨在高濃度、高透明和鮮艷度及優良套印性方面仍需進一步提高。

(5)環保型膠印油墨。印刷廠家,我國印刷工業面臨很大的環保壓力,由於印刷中使用的大部分油墨均含有有機溶劑(與溶劑型油墨相比,膠印油墨中的有機溶劑很少)凸版印刷,有機溶劑的揮發和排放會造成環境污染。另外,油墨中含有鉛、鉻、鎘、汞、砷、鋇等有害重金屬元素,對人體和環境都有極大的危害。從環保和健康角度出發華彩印刷,越來越多的用戶在選購油墨時將低毒、環保、無污染作為一個重要條件。在我國,環保型膠印油墨的研發仍受到眾多因素的制約,但對於中國油墨工業來說小型印刷機,最終實現並推廣綠色油墨是研製目標和最終追求。

(6)無水膠印油墨。無水膠印不使用

潤版液,可以說為環境保護做出了極大貢獻,預計近兩年無水膠印在輕型紙印刷方面應有較好的發展空間。但是無水膠印油墨在實際印刷過程中受環境溫度影響很大

光碟印刷機,容易

起髒,而且還需要專門的無水膠印設備。另外,由於無水

膠印版材比較昂貴筆記本印刷,在國內的套用和推廣受到一定的限制,發展較緩慢。

今後努力的方向

(1)縮短距離。隨著膠印油墨產量逐漸增大,膠印油墨生產工藝正在逐步向自動化方向發展印刷東莞,通過引進先進的設備,提高我國油墨生產工藝控制水平;通過增加油墨單批產量來提高油墨質量的一致性和穩定性。

(2)建立中國自己的膠印油墨顏色標準。

全國印刷標準化技術委員會對“中國膠印油墨顏色標準”及相關的“中國印刷紙張顏色標準”、“中國印刷顏色標準”的制定思路及工作路線進行了初步規劃,從即日起開展相關標準起草工作的樣品收集及實驗驗證工作。印刷製作,我國的標準化工作正在緊鑼密鼓地進行中。 總之,膠印油墨作為膠印印刷的原材料之一,要保持自己的優勢a4印刷,同時吸收和借鑑國外的先進經驗,通過引進先進的技術、設備,高我國膠印油墨生產、裝備技術水平印刷工業出版社,提高膠印油墨的質量檔次,建立油墨產品顏色標準化,為我國油墨工業的快速發展而努力。

油墨污染問題

油墨污染的罪魁禍首主要來自於其所含有的溶劑。溶劑在油墨中起著將顏料和膠粘劑黏合在印刷物品上的“中介”作用。工作原理是先將顏料和溶劑混合,溶解變為可以流動的液體,液態的溶劑揮發後變成固體,從而實現顏料到印刷品上的轉移並附著。溶劑的揮發性是污染的重要來源,不僅污染空氣、危害車間工人的健康,如果印刷完畢後馬上疊加碼放,溶劑揮發不完全,消費者在使用中還會產生二次污染。而上文提到的薯條放在印有圖案的墊盤紙上的行為就是導致二次污染的錯誤操作方法。

凸版油墨

凸版油墨

色料三原色

色料三原色