概述,數控加工原理,數控工具機的組成,主機(工具機本體),計算機數控裝備,伺服驅動系統,信息載體,數控工具機特點,數控工具機分類,按控制系統分類,按加工方式分類,數字控制的發展,數控系統PC化,數控系統智慧型化,數控系統開放化,

概述 數字控制(Numerical Control,NC)是近代發展起來的一種自動控制技術,國家標準(GB8129—87)定義為“用數位化信號對工具機運動及其加工過程進行控制的一種方法”,簡稱數控(NC)。

數控工具機(Numerical Control Machine Tools)就是採用了數控技術的工具機。國際信息處理聯盟(International Federation of Information Processing)第五技術委員會對數控工具機作了如下定義:“數控工具機是一個裝有程式控制系統的工具機,該系統能夠邏輯地處理具有使用代碼,或其他符號編碼指令規定的程式。”換言之,數控工具機是一種採用計算機,利用數字進行控制的高效、能自動化加工的工具機,它能夠按照國際或國家,甚至生產廠家所製造的數字和文字編碼方式,把各種機械位移量、工藝參數(如主軸轉速、切削速度)、輔助功能(如刀具變換、切削液自動供停等),用數字、文字元號表示出來,經過程式控制系統,即數控系統的邏輯處理與計算,發出各種控制指令,實現要求的機械動作,自動完成加工任務。在被加工零件或加工作業變換時,它只需改變控制的指令程式就可以實現新的控制。所以數控工具機是一種靈活性很強、技術密集度及自動程度很高的機電一體化加工設備,適用於中小批量生產,也是柔性製造系統里必不可少的加工單元。

數控技術和數控工具機是實現柔性製造(Flexible Manufacturing,FM)和計算機集成製造(Computer Integrated Manufacturing,CIM)的最重要基礎技術之一。數控工具機及其數控設備是製造系統最基本的加工單元。隨著微電子技術、計算機技術、自動控制和精密測量技術的不斷發展和迅速套用,在製造業中,數控技術和數控工具機也早已從研製走向實用,並不斷更新換代,向高速度、多功能、智慧型化、開放型以及高可靠性等方面迅速發展。當前柔性自動化(單機和生產系統)是世界機械電子工業發展的趨勢。數控技術的套用,數控工具機的生產量已成為衡量一個國家工業化程度和技術水平的重要標誌。

數控加工原理 金屬切削工具機加工零件,是操作者根據圖紙要求、手動控制工具機作業系統,不斷改變刀具與工件相對運動參數(位置、速度等),使刀具從工件上切除多餘材料,最終獲得符合技術要求的尺寸、形狀、位置要求和表面質量的零件。

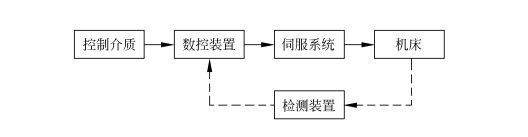

數控加工的基本工作原理則是將加工過程所需的各種操作(如主軸變速、工件夾緊、進給、啟停、刀具選擇、冷卻液供給等)步驟以及工件的形狀尺寸用程式———數位化的代碼來表示(稱為數字信息),再由計算機數控裝置對這些輸入的信息進行處理和運算。把刀具與工件的運動坐標分割成一些最小單位量,即最小位移量,然後由數控系統按照零件程式的要求控制工具機伺服驅動系統,使坐標移動若干個最小位移量,從而實現刀具與工件的相對運動,以完成零件的加工。當被加工工件改變時,除了重新裝夾工件和更換刀具之外,只需更換程式。

在數控加工中,使數控工具機動作的是數控裝置給數控工具機傳遞運動命令的脈衝群,每一個脈衝對應於工具機的單位位移量。在進行曲線加工時,可以用一給定的數字函式來模擬線段ΔL。即知道了一個曲線的種類、起點、終點以及速度後,根據給定的數字函式,如線性函式、圓函式或高次曲線函式,在理想的軌跡或輪廓上的已知點之間,進行數據點的密化,確定一些中間點,這種方法稱之為插補。處理這些插補的算法,稱之為插補運算。

由此可見,要實現數控加工,則必須有一台能達到下述要求的數控設備:

數控裝置,即能接受零件圖樣加工要求的信息,並按照一定的數字模型進行插補運算,實時地向各坐標軸發出速度控制指令及切削用量的數字控制計算機;

具有快速回響,並具有足夠功率的驅動裝置;

為實現數控加工,還必須有能滿足上述加工方式要求的工具機主機、刀具、輔助設備以及各種加工所需的輔助功能。

綜上所述,只要具備了工具機主機、數控裝置、驅動裝置以及相應的配套設備,就可以組成一台數控工具機,完成各種零件的數控加工了。

數控工具機的組成 數控工具機一般由主機、數控裝置、伺服驅動系統、輔助裝置、程編機以及其他一些附屬設備組成。

數控工具機的組成 主機(工具機本體) 數控工具機的主機包括床身、立柱、主軸等,是用於完成各種切削加工的機械部分。雖然也有普通工具機都具有的床身、立柱、主軸、工作檯等關鍵部件,但在設計上已有重大變化:大多數NC工具機採用了高性能的主軸及伺服系統。多級齒輪傳動被一、二級齒輪傳·2·數字控制技術動或“無間隙”的齒輪傳動所代替,有些結構甚至取消了齒輪傳動,傳動鏈中間環節減少,機械結構得到簡化。塑膠導軌或滾動導軌替代了一般的滑動導軌,立柱、床身筋板的合理布局、鑄件含砂造型、動平衡或其他一些自適應補償措施等,都大大增強了機械結構的動態剛度、抗振性能,熱變形較小,並採用了高傳動效率的精密滾珠絲槓副、直線導軌等,從設計上增大功率,提高主軸轉速及進給速率,實現自動換刀等,不斷提高效率。

計算機數控裝備 計算機數控(Computer Numerical Control,CNC)裝置是數控工具機的核心部分,也是區別於普通工具機最重要的特徵之一。它完成加工程式的輸入、編輯及修改,實現信息存儲、數據交換、代碼轉換、插補運算以及各種控制功能。

在柔性製造系統(Flexible Manufacturing System,FMS)或計算機集成製造系統(Computer Integrated Manufacturing System,CIMS)中,生產具有較高的靈活性,並要求能夠充分利用製造設備資源。為此,各CNC裝置要和其他設備通過網路聯網,以保證高速、可靠地傳遞數控加工程式,實時反饋加工狀態,以保證交換信息,共享資源。因此目前大多數CNC裝置中都設有通信設備,承擔網路通信任務。

為使數控系統製造廠、工具機廠以及最終用戶縮短開發周期,降低開發費用,便於系統的集成和二次開發,以完成當前製造環境中使用的CNC系統設計及系統集成等問題,基於開放式體系結構的“下一代”工作站———工具機控制器體系結構已成為當前各國數控系統發展的趨勢“,下一代”CNC系統將更具有經濟性、開放性、模組性、可維護性和可擴展性等特點。

伺服驅動系統 伺服驅動系統是NC工具機的必備部件,包括驅動主軸運動的控制單元及主軸電機、驅動進給運動的控制單元及進給電機。它接收數控裝置發出的進給指令,通過伺服驅動系統來實現NC工具機的主軸和進給運動。當幾個進給軸實現了聯動時,就可以完成點位、直線、平面曲線及空間曲線的加工。

伺服驅動系統性能的好壞直接影響NC工具機的加工精度和生產率,因此要求伺服驅動系統有良好的快速回響性能,能準確而迅速地跟蹤數控裝置的數字指令信號。

信息載體 信息載體又稱控制介質。數控工具機要進行切削加工,必須要有各種加工信息,信息載體上則存儲著加工零件所需要的全部操作信息和刀具相對於工件的位移信息。常用的信息載體有八單位標準穿孔帶、磁帶和磁碟。

信息載體上記載的加工信息由按一定規則排列的文字、數字和代碼所組成。目前國際上通常使用EIA (Electronic Industries Association)代碼以及ISO(International Organization for Standardization)代碼,這些代碼經輸入裝置送給數控裝置。常用的輸入裝置有光電紙帶輸入機、磁帶錄音機和磁碟驅動器等。目前,中高檔數控工具機還具有人機對話編程鍵盤和陰極射線管(Cathode Ray Tube,CRT),高級的輸入設備還包括自動程編機乃至CAD /CAM (Computer Aided Design/Computer Aided Manufacturing)系統,以實現編製程序、輸入程式、輸入數據以及顯示、存儲和列印等功能。

數控工具機特點 數控工具機是一種高效能的自動加工工具機,與普通工具機相比,數控工具機具有如下優點:

能加工一般工具機難以加工或不能加工的複雜型面,如複雜型面模具、整體渦輪、發動機葉片等複雜零件。

採用數控工具機加工可以獲得更高的精度和穩定的質量。數控工具機是按照預定的程式自動加工,沒有人為干擾因素,而且加工精度還可以利用軟體來進行校正及補償。因此可以獲得比工具機本身精度更高的加工精度和重複精度。

數控工具機具有高生產率。與普通工具機相比,可以提高生產率2~3倍,尤其對某些複雜零件的加工,生產率可提高十幾倍甚至幾十倍。

具有廣泛的適應性和較大的靈活性,可以適應不同的品種尺寸規格零件,一般借用通用工夾具,只需更換程式,即可適應不同工件加工。幾乎不需要專用的工裝卡具,因而大大縮短了生產周期。

一機多用。數控工具機,特別是可自動換刀的加工中心,在一次裝夾後,幾乎能完成零件的全部加工部位的加工。可替代5~7台普通工具機,節省了勞動力以及工序間運輸、測量和裝卡等輔助時間,同時也節省了廠房面積。

在制品少,從而加速了流動資金的周轉,提高了經濟效益。

可以改善生產環境,大大減輕操作者的勞動強度。

可以實現較精確的成本核算和生產進度安排,是實現柔性自動加工的主要設備,也是發展柔性生產線(FMS)和計算機集成製造(CIMS)的基礎。

數控工具機分類 按控制系統分類 1、點位控制數控工具機

一些孔加工數控工具機,如坐標鑽床、坐標磨床、數控沖床等,控制上只要求獲得準確的孔系坐標位置,而從一個孔到另一個孔是按什麼軌跡移動則沒有要求,此時可以採用點位控制數控系統。這種系統,為了保證定位的準確性,根據其運動速度和定位精度要求,可採用多級減速處理。點位數控系統結構較簡單,價格也低廉。

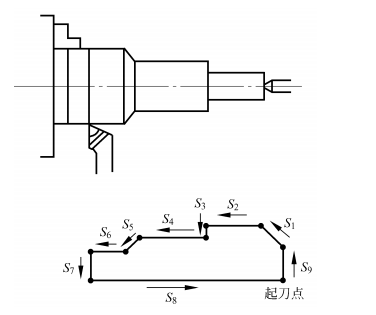

2、直線控制數控系統對一些數控工具機,如數控車床、數控鏜銑床、加工中心等,不僅要求準的定位功能,而且數字控制技術且要求從一點到另一點之間直線移動,並能控制位移速度,以適應不同刀具及材料的加工。為了在更換刀具後刀具尺寸略有改變時不再重新編程,這種系統一般具有刀具半徑補償、長度補償功能和主軸轉速控制功能。這類系統一般可控軸數為2~3軸,但同時控制軸只有一個。

直線控制數控加工 3、輪廓控制數控系統

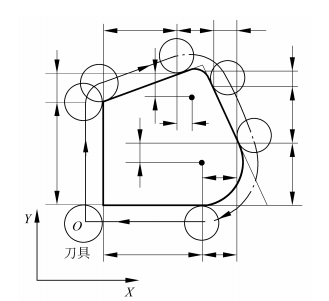

現代數控工具機絕大多數都具有兩坐標或兩坐標以上的聯動功能,即可以加工曲線或曲面的零件。這類工具機有可加工曲面的數控車床、數控銑床、加工中心等。這類系統不僅具有半徑補償、刀具長度補償,還有絲槓螺距誤差補償、傳動反向間隙補償、主軸轉速控制及定位控制功能、自動換刀功能等。圖1-3所示為兩坐標輪廓控制系統加工零件的實例。圖中粗實線為工件輪廓,點畫線為刀具中心軌跡。由圖可知,由於刀具半徑不同,刀具中心軌跡是變化的,有了刀具半徑補償功能,在加工過程中當刀具磨損需要變換時,只要通過控制臺置入新刀具的實際半徑值,控制計算機便會重新計算出所需的刀具中心軌跡,不會因更換刀具造成加工誤差或需重新編製程序。兩坐標以上的連續控制即可加工出各種複雜的三維曲面零件。

兩坐標輪廓控制加工 按加工方式分類 金屬切削類數控工具機,如數控車床、加工中心、數控鑽床、數控銑床、數控鏜床、數控磨床等。

金屬形成類數控工具機,如數控折彎機、數控彎管機、數控壓力機等。

特種加工數控工具機,如數控線切割工具機,數控電火花加工工具機、數控雷射加工工具機等。

其他類型工具機,如火焰切割數控工具機、震動切割數控工具機、數控三坐標測量機等。

除此之外,數控系統還可按照伺服系統的控制方式分類、按數控系統類型分類、按功能水平分類。

數字控制的發展 近年來,計算機在全球範圍內的各行各業中得到了廣泛的套用和發展。同時,隨著計算機技術的不斷發展,尤其是網路技術的迅猛發展,全球的信息產業已進入一個空前發展的新時期。以網際網路(internet)為代表的信息高速公路在世界範圍內不斷膨脹和延伸。計算機技術、信息技術與傳統控制技術相結合,為數控技術的發展和進步提供了新的條件。現代數控技術的發展體現在以下幾個方面。

數控系統PC化 1981年,IBM公司推出了第一台使用Intel公司8086為中央處理器的個人計算機,微軟公司推出了MS—DOS,一場PC機革命的序幕就此拉開。在隨後的十幾年裡,80×86系列的CPU發展到64位,主頻500MHz以上的PⅢ;微軟公司PC機的作業系統發展到全面支持64位運算、多任務、圖形用戶接口WindowsNT5.0(Windows2000)。此外,AMD和Cyrics公司的系列CPU和Linux系列的作業系統為PC用戶提供了更多的選擇。計算機網路技術,特別是Internet技術的誕生和推廣使用,進一步推進了PC機在社會生活中的套用。而PC機的價格卻從最初的幾千美元降低到幾百美元。全世界數千萬人在使用PC機,學習和使用基於PC的軟體。

數控系統,作為工業控制器中的一種典型產品,同樣也有採用PC作為主控制器的趨勢。

發展基於PC平台CNC推動力量主要來自PC中豐富的軟硬體資源。由於PC已是世界上產量最大的計算機產品,其技術發展和支持可以得到很大的保證,並在PC的快速更新換代和價格持續下降中獲益匪淺。利用當前PC的高速數據處理能力,可將原由硬體完成的NC功能由軟體來實現,而且藉助於PC技術可方便地實現圖形界面、網路通信,緊跟計算機技術發展而升級換代,並具有良好的開放性,十分有利於二次開發和功能擴展。經過加固的工業級PC,已經在工業控制各個領域中得到普遍套用並已逐步成為主流,其技術上的成熟程度使其可靠性大大超過以往的專用CNC硬體。

使用PC為基礎的CNC具有以下優點:

成本低。PC是性能不斷提高,而價格不斷下降的工業產品。以PC作為基礎的CNC將直接從中獲益。

標準化。在十幾年的發展過程中,PC機的硬體平台已經形成了標準。PC的硬體平台的標準化和互易性都有利於數控系統的維修。而且為以PC為基礎的數控系統的標準化、模組化和開放奠定硬體基礎。

可靠性高。PC的生產批量大,而且其各個部件都已經形成比較完善的標準。這有利於批量生產和質量控制。工業PC可以使數控系統在高可靠性和低成本間找到折衷的平衡點。

軟體資源豐富。PC的豐富的軟體資源和開發工具為數控軟體的開發提供了方便,縮短了研製周期,降低了開發成本,同時也為CAD/CAM/CNC集成創造了良好的環境。

便於聯網。基於PC平台的網路設備和網路瀏覽器可以方便地接入Internet,為實現全球製造、虛擬製造、共享製造資源奠定了硬體基礎。

儘管以PC為基礎的數控系統已呈現出越來越多的優越性,但PC機在軟硬體上都存在不能完全適應工具機控制的問題,其中最突出的問題就是現有PC機的硬體結構上為用戶提供的中斷比較少,而且一些附加設備還將擠占這些中斷資源,例如:音效卡、網卡和附加硬碟設備IDE(Integrated Device Electronics,集成電子器件)等。其次,使用現有的作業系統實現實時控制機制也有許多問題有待進一步研究。

PC化的數控系統可以分為三類:

NC板插入PC中。這種數控系統是將數控的核心功能插卡化,並將其插入PC中。PC將實現用戶接口、檔案管理以及通信等功能,NC插卡將全面負責工具機的運動控制和開關量控制。

PC板嵌入CNC中。許多製造商不願放棄傳統的成熟的CNC技術,而他們又需要PC的柔性和開放,於是就採取了一種折衷的方案:提供PC前端接口或直接將PC母板嵌入CNC中,使其CNC裝置一樣具有PC的柔性。這種方式為很多大公司所採用。應該看到,這種CNC是一種折衷方案,是在數控技術上已取得一定優勢的公司出於商業利益的考慮,不願意放棄其成熟技術的表現。但隨著計算機技術的發展,硬體的標準化和成本的降低,這種方式很可能只是過渡形式。

軟體CNC。軟體CNC可以理解為用PC的概念和手段實現CNC的功能。這種CNC裝置的主體是PC機,充分利用PC機不斷提高的計算速度、不斷擴大的存儲量和性能不斷最佳化的作業系統,實現工具機控制中的運動軌跡控制和開關量的邏輯控制。目前這一方案中還有許多問題有待解決,所以主要還停留在實驗室研究階段。但可以預見,隨著計算機技術的發展,這種形態的工具機控制器將具有不可匹敵的價格優勢和可擴展性,有廣闊的前途。

數控系統智慧型化 智慧型製造的通俗理解就是套用人工智慧技術控制製造過程,包括製造過程的建模、監控、決策等。數控系統是智慧型製造的重要物質基礎,數控系統的智慧型化是控制器研究者的理想。計算機軟硬體技術的發展和人工智慧技術的發展,使工具機控制器具備了套用人工智慧技術的條件。

數控系統的智慧型化主要體現在以下幾個方面:

數控程式編制的智慧型化。高檔數控系統大多可以通過會話自動編程系統來自動選擇刀具,生成工藝路線,計算切削深度和切削速度,實現切削仿真,大大提高了線上編程和對複雜型面編程的效率。

加工過程智慧型化監控。數控系統通過對影響加工精度和效率的物理量進行測試數字控制技術量、建模,提取特徵來感知系統的運行狀態,快速作出實現最佳目標的決策,對進給速度和主軸轉速進行實時的調整,使整個加工過程處於合理狀態。套用比較多的智慧型化監控是刀具的磨損和破損監控,工具機適應控制也屬於加工過程智慧型化監控的重要套用。

故障診斷智慧型化。高檔數控系統大多內置實時診斷系統。當工具機出現故障時,該系統可以進行診斷並指導故障的排除。傳統的研究方法以專家系統為主,但專家系統用於故障診斷存在知識獲取困難、組合爆炸和匹配衝突等難以克服的問題。近一段時間以來,模糊數學和神經網路等人工智慧技術在故障診斷方面的套用取得了良好效果。

值得注意的是,單一智慧型技術往往不能全面地解決工具機控制中的複雜問題。在這種情況下,多種人工智慧技術的綜合套用可以取得更好的效果。目前,由於大多數的人工智慧算法還不能滿足實時控制的要求,如何提高智慧型算法的速度是影響智慧型算法套用的重要問題。另一方面,大多數控制器尚不能開放,即未提供集成智慧型技術的接口,這也影響了智慧型技術在數控系統中的套用。隨著數控系統功能的拓展和人工智慧技術的發展,各種人工智慧方法在工具機控制器中的套用將為控制器的發展帶來更美好的前景。

數控系統開放化 當今工具機正朝著靈活、多功能、網路化的方向發展,控制器也必須跟上這一發展步伐。這就要求控制器能夠重新配置、修改、擴充和改裝,甚至有時要求控制器能重新生成。完成這一任務的有效途徑就是“開放”。

數控系統“開放”化的要求來自生產方式的發展,來自用戶和工具機廠對附加技術的要求,也來自於控制器廠追求高質量、低成本和提高產品競爭力的需要。可以說“,開放”已成為以數控工具機為代表的製造裝備不可扭轉的發展趨勢。

歐洲、美國、日本目前都在進行自動化領域的開放式體系結構的研究,紛紛出台各自的開放式體系結構規範。開放化的趨勢在全球製造業中,已成為潮流。美國政府為了增強其製造業的持久發展能力和在國際市場上的競爭力,在20世紀90年代初又開展的下一代數控系統NGC的研究,在1989年—1994年中,由國防部委託Martin Marietta Astronautics(馬丁-馬瑞塔航天研究所)研究的NGC計畫,作為具有開放性結構的提案,受到了廣泛的關注。目前,美國三大汽車工業巨頭:GM,Ford,Chysler正在與控制器廠商合作,開發以PC為基礎的開放式模組化控制器,命名為OMAC(Open Modular Architecture Control)。1991年10月,在ESPRITⅢ中開始了一項整個歐洲的控制系統計畫OSACA(Open System Architecture for Control Swithin Automation System),其研究目標是研製出自動化系統中的開放式控制系統體系結構。參加單位來自歐洲各國11家工具機廠、控制器廠商和高等院校。此項目工期從1992年5月到1996年5月,投入89人·年,總投資1140萬歐洲貨幣單位。日本於1994年12月成立了通產省的外圍組織IROFA(國際機器人及工廠自動化技術中心)下屬的NC開放化政策委員會。NC開放化政策委員會共有11家企業參加,主要課題是“開放型NC裝置的定義”及“參考模型(含接口等)的製作”。1994年,在日本還成立了OSE研究會,發起者為:東芝機械、豐田工機、第1章概論·13·山崎、日本IBM、三菱電機和SML。OSE的研究目的是制定(能將以計算機網路為中心的信息處理技術和以通用處理器驅使的具有高附加值的機能裝入控制器內的)開放式控制器的體系結構和安裝規約,進行實驗驗證和標準化的活動。

開放化的趨勢在全球製造業中已成為不可逆轉的潮流。這種國際趨勢的結果將是產生高度模組化、可以方便聯網集成的、可以方便進行二次開發的、擁有大量第三方套用軟體支持的、價格更便宜的、全新概念的數控系統。

數控工具機的組成

數控工具機的組成 直線控制數控加工

直線控制數控加工 兩坐標輪廓控制加工

兩坐標輪廓控制加工