簡史

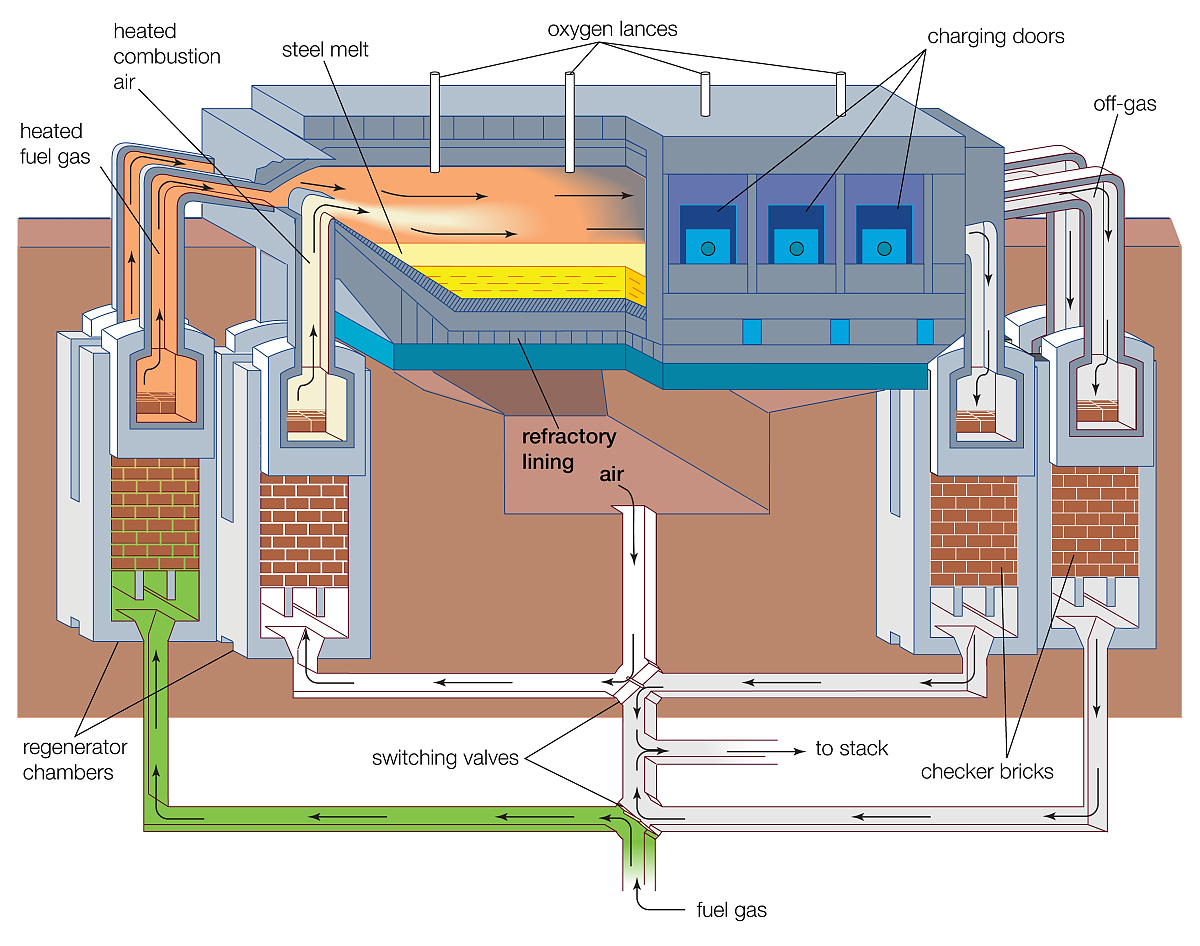

1856年德國人西門子 (K.W.Siemens)使用了

蓄熱室為平爐的構造奠定了基礎。1864年法國人馬丁利用有蓄熱室的

火焰爐,用

廢鋼、生鐵成功地煉出了鋼液,從此發展了

平爐煉鋼法。在歐洲一些國家稱為西門子-

馬丁爐或馬丁爐。此法同當時的

轉爐煉鋼法比較有下述特點:①可大量使用廢鋼,而且生鐵和廢鋼配比靈活;②對鐵水成分的要求不像轉爐那樣嚴格,可使用轉爐不能用的普通生鐵;③能煉的

鋼種比轉爐多,質量較好。因此,

鹼性平爐煉鋼法問世後就為各國廣泛採用,成為世界上主要的

煉鋼方法。在1930~1960年的30年間,世界每年鋼的總產量近80%是

平爐鋼。50年代初期

氧氣頂吹轉爐投入生產,從60年代起

平爐逐漸失去其主力地位。許多國家原有的煉鋼主力──平爐已經或正在陸續被氧氣轉爐和電爐所代替。

1890年,“

江南機器製造總局”(在上海)建立3噸和15噸酸性平爐各一座,是中國最早的煉鋼平爐。到1949年除

鞍山有一些較大的平爐外,有為數不多的小型平爐。中華人民共和國建立後,修復、改造原有的平爐,並建設了新的大中型平爐。進入70年代後未新建平爐。

工藝特點

平爐煉鋼的主要優點是:(1)可用任何比例的生鐵和廢鋼為爐料,即可使用大量價廉的廢鋼為爐料;(2)可冶煉成分較寬的鐵水(包括高磷鐵水);(3)冶煉過程易於操作和控制;(4)能生產各種優質的鋼種。但平爐煉鋼的缺點同樣很突出:(1)必須向爐膛內供給外來熱源,通常是燃燒煤氣或重油;(2)反應速度慢,冶煉時間長,故能耗較高,平爐生產每噸鋼大約消耗100萬kcal熱量。儘管到後期平爐煉鋼也採用了擴大爐容量(大至900t)和用氧氣強化冶煉等新工藝,但仍未能克服其固有的缺點而終被淘汰。

平爐操作工藝

平爐煉鋼根據鋼鐵料中

生鐵(或鐵水)和廢鋼的配比,採用下列不同的操作方法:①礦石法。鋼鐵料絕大部分是鐵水,為氧化鐵水中的雜質,在裝料時加入大量鐵礦石;②廢鋼礦石法。鋼鐵料中生鐵占50%以上,廢鋼占50%以下,並配加適量的鐵礦石;③廢鋼法。鋼鐵料中

廢鋼占的比例大,為補充含碳量,適當配加生鐵(30~40%),裝料時可不加鐵礦石;④增碳法。鋼鐵料中絕大部分是廢鋼,裝料時加

無煙煤或

石油焦等增碳。從

技術經濟效果考慮,有高爐供應鐵水的地方一般用廢鋼礦石法,廢鋼便宜的地方常用廢鋼法。

平爐煉鋼的主要過程為: (1) 補爐。鹼性平爐用鎂砂修補渣線或爐底受到侵蝕而損失的部分。(2) 裝料。平爐所用的主要原料是廢鋼和鐵水, 另外還需加入輔助材料, 有造渣用的石灰、螢石、氧化劑 (鐵礦) 和脫氧用的鐵合金。(3) 熔化從裝入冷料到兌入鋼水全部熔清叫熔化期。這一過程要注意調整爐渣成分, 使鋼水中的矽、硫、磷進入爐渣。(4) 精煉。這是發生一系列氧化反應的過程, 需不斷進行分析, 根據鋼液成分和爐渣情況加入計量的鐵礦石、錳鐵、螢石等材料,使鋼達到要求的成分。(5)脫氧出鋼。根據不同鋼種的要求, 把脫氧用的鐵合金放入爐中, 或盛鋼桶中進行脫氧; 脫氧後出鋼。

工藝參數

平爐熱工制度有幾個主要參數:①

熱負荷。在

平爐冶煉過程中每小時供給平爐的熱量(千卡/小時),稱為平爐熱負荷。在煉一爐鋼的過程中,從裝料、加熱,直到熔化和各期中,爐料的物理狀態在不斷變化,並伴有不同的化學反應,

熔池內部的傳熱條件和對熱量的需要不同,所以在冶煉一爐鋼的各期中應給予不同的熱負荷。一般在裝料期熱負荷最大,熔化和精煉期較小,②

空氣過剩係數。實際供給

平爐內的空氣量與燃料完全燃燒所需

理論空氣量之比,一般為1.1~1.5。③爐膛壓力。爐頂中心處的爐內外壓力差,一般為2~5毫米水柱。④爐頂溫度。爐頂的內表面溫度,一般為1450~1700℃。⑤換向間隔時間。一次換向周期經過的時間,一般為8~15分鐘。⑥

蓄熱室溫度。蓄熱室上層格子磚的溫度,一般為1100~1200℃。此外,對燃燒

重油的平爐還規定霧化劑的壓力和流量,以及從重油

燒嘴供給的一次空氣量和從蓄熱室進入的二次空氣量;對用氧強化燃燒的平爐還規定氧壓、氧量等項目。

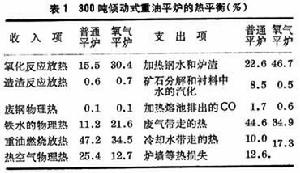

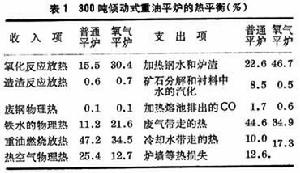

煉鋼過程的

熱平衡示於表1。

平爐煉鋼

平爐煉鋼從表1可見:①普通平爐熱收入項主要是燃料

燃燒熱和熱空氣的物理熱,約占60~70%左右;②熱支出項中廢氣帶走的熱量將近一半;③吹氧時提高了有效熱利用率,降低了燃料消耗。

平爐煉鋼分類

類 別 | 特 征 |

按耐火材料 | 鹼性平爐

酸性平爐 | 爐底、堤坡由鹼性耐火材料砌築,造鹼性渣,熔煉過程能去除硫和磷

爐底、堤坡由酸性耐火材料砌築,造酸性渣,熔煉過程不能去除硫和磷 |

按爐體構造 | 傾動式平爐

固定式平爐 | 熔煉室可前後傾動,造渣操作方便,適用於硫和磷高的原料;設備複雜,熱效率低

最常用的平爐;整座爐子固定,結構較傾動式平爐簡單 |

按操作工藝 | 廢鋼礦石法

礦石法

廢鋼法

增碳法 | 金屬料中鐵水占55%~85%,其餘為廢鋼,裝料時裝入一部分鐵礦石;是最常用的工藝方法

金屬料全部用生鐵,裝料時需裝入大量鐵礦石;生產率低,成本高

金屬料中大部是廢鋼,其餘30%~40%生鐵作增碳用;裝料時不裝入鐵礦石

金屬料全部為廢鋼,爐料中必須加入焦炭、煙煤等作增碳劑 |

按使用燃料 | 氣體燃料

液體燃料 | 使用低發熱值煤氣時,需預熱煤氣,爐子構造複雜;天然氣發熱值高,不需預熱不預熱燃料,爐

子結構大為簡化 |

平爐用氧

平爐用氧強化冶煉的方法套用廣泛,1981年中國近80%的

平爐鋼是用氧冶煉的。供氧的方法有以下幾種:

爐頭富氧

平爐最早用氧的方法是把空氣的氧含量增加到25%左右,以加快燃燒,提高

火焰溫度和剛性,增加平爐氧化能力,從而提高平爐生產率和降低燃料消耗。此法因耗氧量較多,效果不如直接向熔池吹氧,未能推廣。

爐門吹氧

從爐門用

滲鋁鋼管或包有

耐火泥的鋼管向熔池吹氧,一般用氧量為每噸鋼5~20米3。此法操作比較麻煩,影響爐體壽命,耗用鋼管亦較多,用氧量和效果都受到限制。

槍吹: 在

平爐後牆鋼液面下,埋入兩根或數根雙層或三層套管,氧氣通過內管(稱

氧槍)吹入爐內。外層套管吹入柴油或天然氣、液化石油氣等

冷卻介質,依靠冷卻介質的裂解吸熱保護氧槍,一般每噸鋼用氧20~40m

3。此法需耗用冷卻介質,同時槍體壽命和其周圍耐火材料壽命以及鋼液成分控制等都還存在一些問題。

多孔噴槍頂吹: 從平爐爐頂用水冷多孔噴槍向

熔池直接吹氧,吹氧量一般為每噸鋼30~50m

3,經濟效益顯著,採用最廣。氧氣平爐的操作工藝與前面介紹的不同,不需要加熱時間,也沒有熔化和精煉的區分。在兌入鐵水後(一般兌入2/3鐵水)即開始下槍吹氧。在吹氧的同時,相應地採取關閉

爐頭氧氣燃油

燒嘴、減少從爐頭供給空氣量的熱工制度和增加後期

爐渣鹼度、渣層厚度的

造渣制度,以及在不吹氧期(

補爐、裝料和兌鐵水)在爐頭用氧氣燃油燒嘴加強供熱等措施。吹氧

平爐爐氣帶有煙塵的問題很大,容易造成堵塞和惡化環境,加

除塵器又不方便而且投資很大。

雙床吹氧平爐

把一座

平爐分為左右兩個爐床,都採用爐頂吹氧。左床吹氧進行熔化和精煉時,利用它的廢氣加熱右床,進行

補爐、裝料、加熱和兌鐵水等操作。左床出鋼後,右床進行熔化和精煉,並以它的廢氣加熱左床,冶、熔交替進行。此法在提高產量和降低燃料消耗方面效果顯著,但對生產管理要求極為嚴格,

勞動強度大,僅在蘇聯等幾個國家使用。

平爐煉鋼

平爐煉鋼