氧槍是將高壓高純度氧氣以超音速速度吹入轉爐內金屬熔池上方,並帶有高壓水冷卻保護系統的管狀設備。又叫噴槍。它是氧氣頂吹煉鋼的重要設備。

氧槍,是氧氣轉爐煉鋼中的主要工藝設備之一,其性能特徵直接影響到冶煉效果和吹煉時間,從而影響到鋼材的質量和產量。

基本介紹

- 中文名:氧槍

- 外文名:oxygen lance

- 用途:氧氣轉爐煉鋼

- 別稱:噴槍

- 影響:冶煉效果和吹煉時間

- 學科:冶金工程

簡介

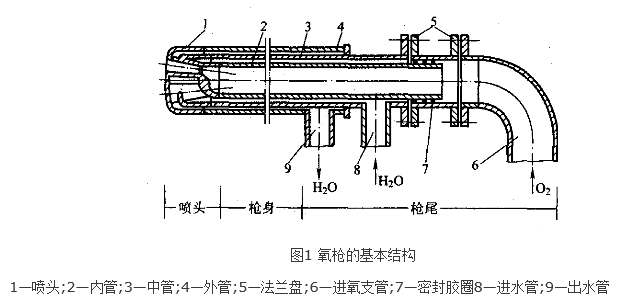

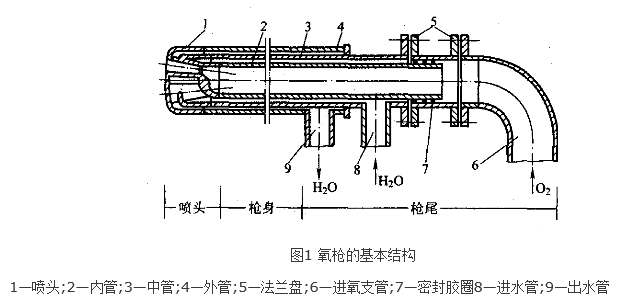

基本結構

氧槍是將高壓高純度氧氣以超音速速度吹入轉爐內金屬熔池上方,並帶有高壓水冷卻保護系統的管狀設備。又叫噴槍。它是氧氣頂吹煉鋼的重要設備。

氧槍,是氧氣轉爐煉鋼中的主要工藝設備之一,其性能特徵直接影響到冶煉效果和吹煉時間,從而影響到鋼材的質量和產量。

氧槍是將高壓高純度氧氣以超音速速度吹入轉爐內金屬熔池上方,並帶有高壓水冷卻保護系統的管狀設備。又叫噴槍。它是氧氣頂吹煉鋼的重要設備。氧槍,是氧氣轉爐煉鋼中的...

中間氧槍是中央噴射擴散型精礦噴嘴的一個組成部分。中央氧槍的氧是工業氧(95%左右)。其主要作用是防止塔體中心軸區域由於過密的物料而得不到充足的反應氧。中間...

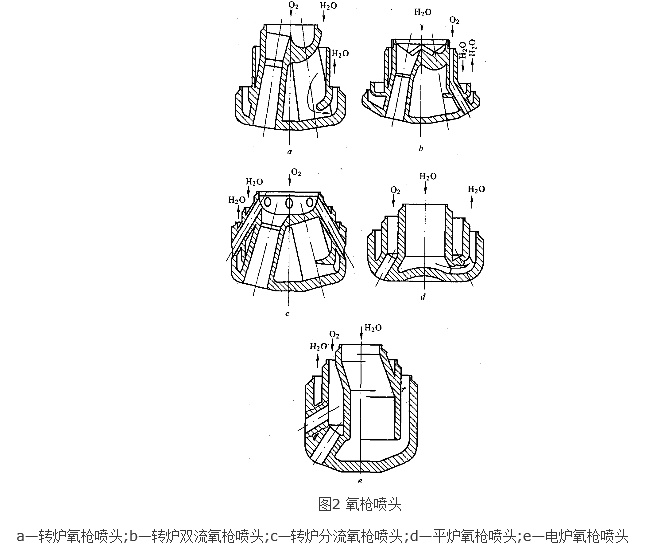

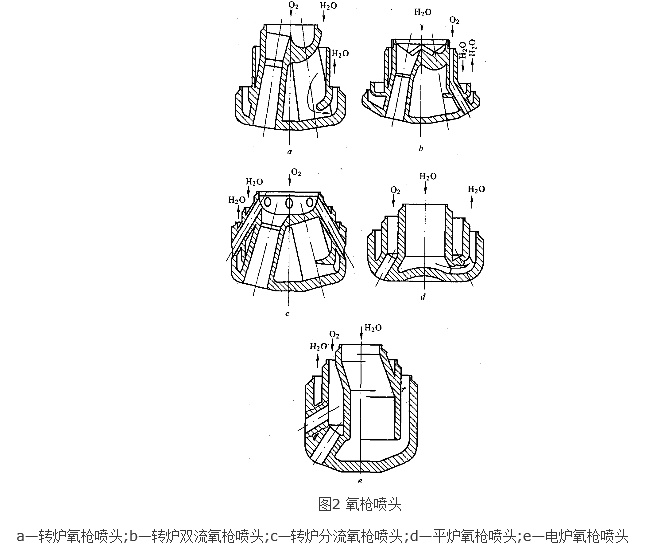

頂吹氧槍為氧氣頂吹轉爐採用底吹煤氧的複合吹煉工藝。依靠頂吹氧槍對整個冶煉過程進行調節和控制;底部煤氧噴槍可自始至終噴吹煤氧,且不影響頂吹操作,以期達到...

碳氧槍主要是指電爐冶煉而言的,一般主要指電爐爐門碳氧槍,也有爐壁碳氧槍。爐門碳氧槍包手兩個水冷噴嘴,有的是兩支水冷氧槍,有的是一支組合氧槍...

集束氧槍是武漢嘉特重型設備有限公司發明生產的槍,製作時降低冶煉成本,提高鋼水質量,降低了工人勞動強度。...

山東崇盛冶金氧槍有限公司成立於1991年元月的山東崇盛冶金氧槍有限公司,系冶金氧槍及氧槍噴頭系列產品的專業研究及生產單位,是集科研、生產、銷售於一體的高新技術...

《煉鋼氧槍技術》是2007年冶金工業出版社出版的圖書,作者是袁章福,潘貽芳。...... 《煉鋼氧槍技術》是2007年冶金工業出版社出版的圖書,作者是袁章福,潘貽芳。...

氧槍提升用減速機主要用於冶金行業100噸轉爐上。該減速機是雙輸入,單輸出型式,能通過同一台減速機實現正常工作和事故裝置兩種工作方式。...

《聚合射流氧槍套用基礎》共5章,基於空氣動力學、自由湍流射流、燃料燃燒及相似理論等諸多學科的基礎理論,介紹了聚合射流氧槍的基礎知識、理論基礎及實驗研究,通過實驗...

副槍與氧槍對側布置,副槍升降軌道與上部的橫移台架連成一體。工作時,副槍在待機位安裝探頭,然後隨橫移框架橫移到入爐位進行檢測,結束後提槍,再橫移至待機位拆卸...

全書共分9章,內容包括:鋼鐵廠設計概論、氧氣轉爐物料平衡和熱平衡計算、氧氣頂吹轉爐設計、氧氣頂吹轉爐氧槍設計、氧氣頂吹轉爐煙氣淨化及回收設計、電弧爐設計、...

氧氣頂吹轉爐是由頂部吹氧進行煉鋼的轉爐。爐子由轉爐爐體及傾動系統、氧槍及供氧系統各部分構成,概述圖為轉爐及氧槍系統的全貌。氧槍要保證按照冶煉要求供給超音速氧...

該書分煉鋼廠設計概論、氧氣轉爐設計、氧氣轉爐車間原材料供應、氧氣頂吹轉爐氧槍設計、電弧爐爐型、電弧爐設備、煉鋼過程的物料平衡與熱平衡計算、爐外精煉設備及工...

煉鋼廠因為熔融物遇水爆炸的情況主要有:轉爐、平爐氧槍,轉爐的煙罩,連鑄機的結晶器的高、中壓冷卻水泄漏,穿透熔融物而爆炸;煉鋼爐、精煉爐、連鑄結晶器的水冷件...

公司坐落於風光秀麗的歷史文化名城廣東省韶關市,擁有自主智慧財產權的中頻爐全流程生產、成本、效能集成管控系統;高爐煤氧槍開爐技術;準時化生產管控系統;燒結鹼度自動...