基本介紹

- 中文名:鋼錠模

- 外文名:ingot mold

- 來源:鋼水凝固型成

- 功能用途:用於煉鋼廠模鑄生產

- 學科:冶金工程

- 類型:鑄錠設備

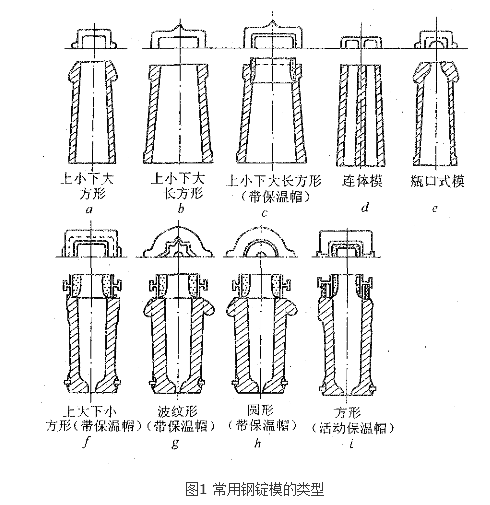

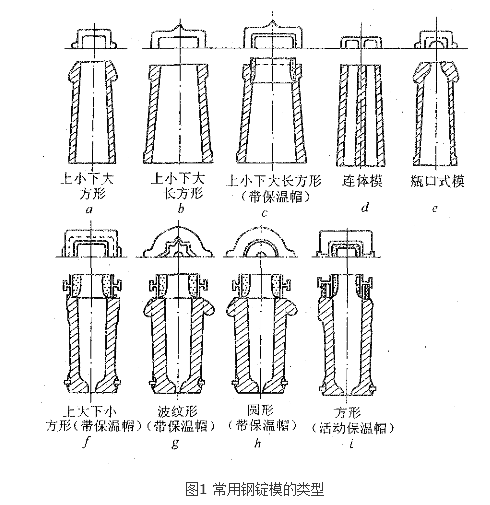

分類

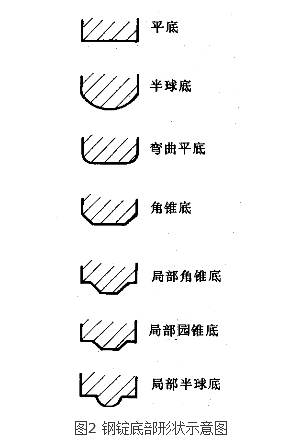

錠型參數

鋼錠模是煉鋼廠模鑄生產必備的、周轉使用的大宗鑄錠設備,它對鋼錠的表面和內部質量以及鋼錠成本有重要影響。鋼水藉以凝固成型的鑄鐵模型。鋼錠模壽命(次)或鋼錠模...

鋼水經盛鋼包注入鑄模凝固形成鋼錠。鋼液在煉鋼爐中冶煉完成後,必須鑄成一定形狀的錠或坯才能進行加工。用鑄模鑄成鋼錠的工藝過程簡稱為鑄錠。鋼錠至今仍是軋鋼...

《中華人民共和國黑色冶金行業標準:鋼錠模(YB/T 070-1995)》為中華人民共和國黑色冶金行業標準,YB/T070—1995,1995—04—24發布,1995—10—01實施。中華人民...

錠模塗料分為兩種:模壁塗料,模底塗料。用以消除鋼錠表面缺陷和減少鋼錠模消耗。鑄錠生產過程中,鋼錠模由於本身的缺陷,鋼錠的結構粘結等原因,使其使用壽命降低,鋼錠...

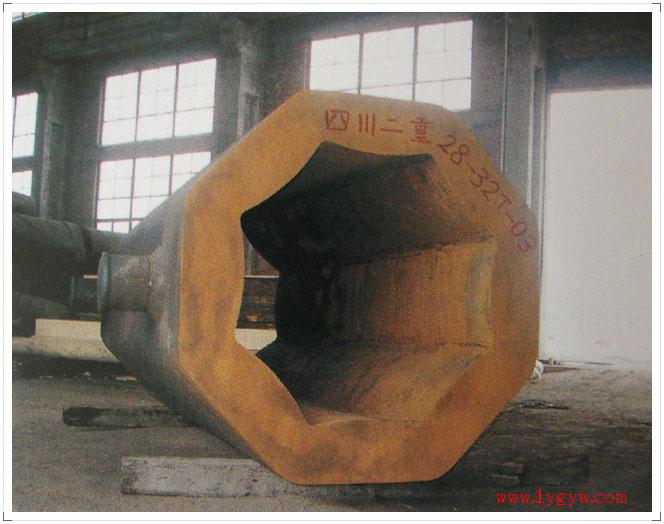

大型鍛造用鋼錠指的是供水壓機鍛造用的鋼錠。這種鋼錠錠型較大,一般為數十噸直至數百噸,其澆注方法和生產工藝與供軋制用的鋼錠均有所不同。...

沸騰鋼鋼錠指的是未完全脫氧鋼水注入鋼錠模凝固形成的鋼錠。因在凝固過程中逸出氣體引起“沸騰”現象而得名。1919年美國希伯德(R.Hibbard)觀察到沸騰鋼錠在沸騰過程...

指採用特定的工藝直接澆注出帶有中心孔的鋼錠的鑄錠方法。通常採用下注法澆注小型中空鋼錠。由中空鋼錠軋出的各種中空鋼材經熱處理後具有較高的強度、硬度及耐衝擊...

鋼錠縮孔是鎮靜鋼鋼錠頭部中心部位的漏斗狀空腔。縮孔的形成一般是在液體金屬由澆注溫度降至凝固溫度的過程中,因其自身的液態收縮和凝固收縮,在金屬內部產生孔洞,此...

大型鍛造鋼錠作為大型壓力容器設備中的重要部分,因其工作環境嚴酷,所以對其內部質量有很高的要求。傳統工藝中,大型筒類鍛件是通過對普通實心鋼錠進行拔長、下料、鐓粗...

把熔煉的鋼水澆入模型,冷卻凝固而成的鋼塊是製造各種鋼材的原料。鋼錠縮頭是只經過了最基本(最低限)的脫氧處理。...

鋼錠熱送是指將鋼錠趁熱送至初軋廠裝入均熱爐的操作。分為完全凝固鋼錠熱送和帶液芯鋼錠熱送兩類。主要適用於車鑄的大型鋼錠。熱送可以充分利用鋼錠餘熱,提高...

鋼錠凝固收縮(ingot solidification shrink—age),是指鋼液在冷卻和結晶過程中所發生的體積收縮。鋼錠的凝固收縮包括液態收縮、結晶收縮和固態收縮三部分。...

《鋼錠模中稀土棒吊掛方法(YB/T 048-1993)》主題內容與適用範圍本標準規定了鋼錠模中稀土棒吊掛方法的掛棒架、稀土棒、稀土加入量和吊掛操作。本標準適用於下注...

鋼錠凝固平方根定律,是鋼錠凝固過程中凝固速度變化的基本規律,即凝固層厚度S(mm)與凝固持續時間τ(min)的平方根成正比。...

小鋼錠凝固結構(Small ingot solidification structure)是指在鑄坯斷面中心出現的5-10cm有規則的凝固橋,並伴隨有疏鬆和縮孔,尤其是小方坯。...

脫模(striPPIng mold)指將鋼錠從鋼錠模內脫出的一系列操作。鋼錠澆注完畢至脫模的時間,從一桶鋼最後一支(下注盤)鋼錠澆注完畢至第一支錠開始脫模(脫帽)的時間稱為...

整模是整備鋼錠模、保溫帽、底板及鑄錠車(或鑄坑)等,使之達到用於澆鑄鋼錠所需技術條件的工藝操作,是鑄錠的重要前工序之一。採用坑鑄法的鋼廠,整模作業在澆注...

預脫模是指用脫模吊車將鋼錠從鋼錠模內提起一定高度之後再放回去的過程。鋼錠在鋼錠模內冷凝一定時間以後脫除鋼錠模。脫模的主要設備為脫模吊車。上小下大鋼錠脫模後...

粘模是指在渣保護澆注過程中,渣粘附在鋼錠模壁上。會造成難以清理而妨礙正常鑄錠及影響鋼錠表面質量等問題。在六十年代的特殊鋼生產中,由於保護渣配製不當,粘模...

鋼水經由盛鋼桶注入鋼錠模,冷凝成鋼錠的工藝過程,也稱模鑄,是煉鋼的最後一道工序。煉鋼爐煉出的合格鋼水,必須鑄成一定斷面形狀和尺寸的鋼錠或鑄坯,才能經塑性...

澆注工藝指的是將煉好的鋼水澆注成鋼錠的方法及技術。澆注方法 按鋼水進入鋼錠模的方位可分為上注和下注,表面質量要求嚴格的不鏽鋼、矽鋼、薄板等鋼種採用下注,...

一般用錳鐵和少量鋁脫氧後,鋼水中還留有高於碳氧平衡的氧量,與碳反應放出一氧化碳氣體。因此,在澆注時鋼水在鋼錠模內呈沸騰現象,故稱為沸騰鋼。...