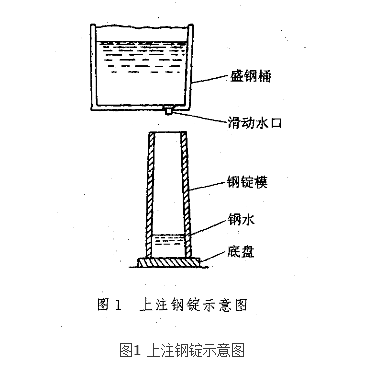

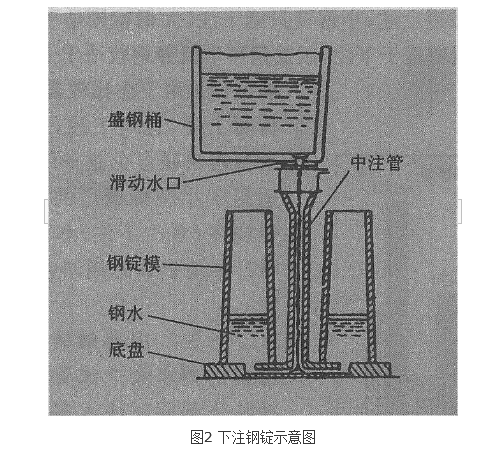

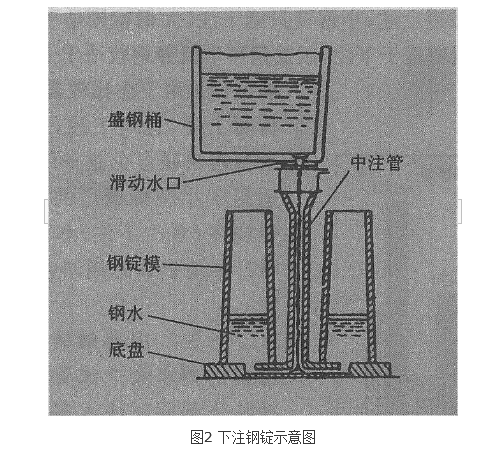

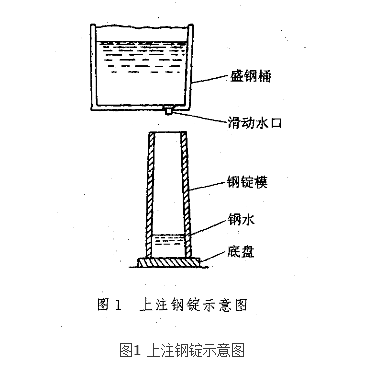

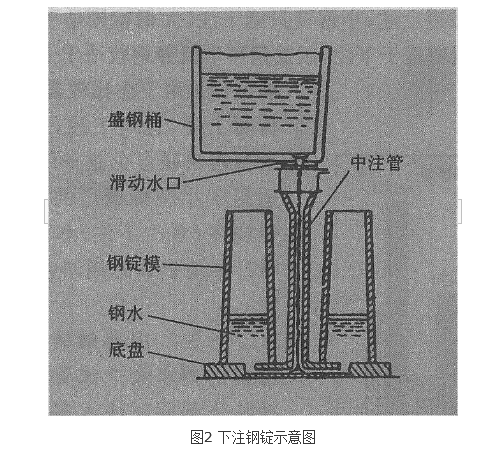

澆注工藝指的是將煉好的鋼水澆注成鋼錠的方法及技術。澆注方法 按鋼水進入鋼錠模的方位可分為上注和下注,表面質量要求嚴格的不鏽鋼、矽鋼、薄板等鋼種採用下注,內部質量要求較高的重軌、炮管等鋼種多採用上注;小鋼錠只能下注,大鋼錠則適於上注。

基本介紹

- 中文名:澆注工藝

- 外文名:teeming technology

- 目的:將煉好的鋼水澆注成鋼錠

- 學科:冶金工程

- 分類:上注和下注

- 澆注參數:鎮靜時間、注溫、注速

澆注作用與影響因素

澆注方法

澆注工藝指的是將煉好的鋼水澆注成鋼錠的方法及技術。澆注方法 按鋼水進入鋼錠模的方位可分為上注和下注,表面質量要求嚴格的不鏽鋼、矽鋼、薄板等鋼種採用下注,內部質量要求較高的重軌、炮管等鋼種多採用上注;小鋼錠只能下注,大鋼錠則適於上注。

澆注工藝指的是將煉好的鋼水澆注成鋼錠的方法及技術。澆注方法 按鋼水進入鋼錠模的方位可分為上注和下注,表面質量要求嚴格的不鏽鋼、矽鋼、薄板等鋼種採用下注,...

澆鑄是把經混合後的藥漿澆鑄到發動機殼體內,固化後形成符合設計要求的發動機裝藥。 澆鑄工藝在我國新石器時代末期就已經出現,原本是青銅器的製作工藝,因青銅器的...

澆鑄工藝是用鑄造機進行首飾的成批生產的方法。該方法具有提高工效,降低成本的優點。...

套用鑄造有關理論和系統知識生產鑄件的技術和方法。包括鑄件工藝,澆鑄系統,補縮系統,出氣孔,激冷系統,特種鑄造工藝等內容。鑄造工藝設計內容包括:鑄件工藝圖的設計,...

澆鑄成型工藝 編輯 澆鑄成型一般不施加壓力,對設備和模具的強度要求不高,對製品尺寸限制較小,製品中內應力也低。因此,生產投資較少,可製得性能優良的大型製件,但...

澆注系統是由澆口杯,直澆口,橫澆口,內澆口組成,為將液態金屬引入鑄型型腔而在鑄型內開設的通道。...

5、工長根據施工方案對操作班組已進行全面施工技術培訓,混凝土澆築申請書已被批准。 [1] 混凝土澆築操作工藝 編輯 混凝土澆築清理 澆築前應將模板內的垃圾、泥土,...

真空澆注技術是指環氧樹脂澆注從常壓成型發展為真空成型。真空澆注成型使澆注料中的氣泡可以更容易的排出,製品的內在質量和外觀質量都得到較大提高,從而推動了輸變電...

澆鑄工藝 、澆鑄成形一般不施加壓力,對設備和模具的強度要求不高,對製品尺寸限制較小,製品中內應力也低。因此,生產投資較少,可製得性能優良的大型製件,但生產周期...

壓力澆注(pressured teeming)是一種向鋼(鐵)液施加外力,使之充型結晶的特殊澆注工藝。壓力澆注由美國阿姆斯德得公司獲得專利,初始用於輕金屬鑄件。五十年代用於壓注...

澆注發泡成型技術也是生產泡沫塑膠的主要工藝方法之一。該工藝對物料和模具的施加壓力小,設備和模具的強度要求低,製品內壓力小,適於生產大型製品,且可現場澆注。但...

考慮各種因素,尤其要做到不停電,於是決定採用澆鑄法:先將凝固的鋁塊清理乾淨;用鋼材製成澆鑄箱,並固定在母線上;澆入鋁水,冷卻後,將母線表面清理平整,達到工藝...

靜態澆鑄是鑄塑成型技術中較簡便和使用廣泛的成型工藝,生產時把液狀單體、部分聚合或縮聚的漿狀物以及高分子與單體的溶液等主體原料,與催化劑(或引發劑)、促進劑...

粉漿澆注(slip casting)將粉末預先製成懸浮液或糊狀物,然後注入石膏模具中的粉末成形方法。粉漿澆注工藝包括製備粉漿和模具、澆注、注件乾燥3個階段。石膏模的製造...

推進劑澆注,是指將推進劑藥漿澆注入火箭發動機燃燒室或模具的工藝過程。常用的澆注方法有真空噴淋澆注、插管澆注、真空噴淋/(加壓)插管澆注和底部澆注。根據發動機...

本書對聚氨酯澆注設備及澆注工藝進行了較為詳細的介紹。在介紹聚氨酯發泡設備、聚氨酯噴塗設備等傳統設備的同時,還將國內外的改進設備中較為典型的結構進行了分析和...

澆鑄料工藝條件 ①組份配比A/B=1:1(重量份)②固化條件:室溫(25℃)/24~36h;60℃/2h。澆鑄料試樣製備 將環氧樹脂與其它組分按規定的質量比混合,真空脫泡...

重力澆注模具的設計不僅千變萬化,而且其理論遠比壓鑄模要高許多。重力澆注模具最常採用砂型。...

中文名稱 冷凍澆注成型 英文名稱 frozen casting forming 定義 把充滿模具的陶瓷泥漿冷凍成固體,出模後在負壓下將料漿內液體升華排除,形成陶瓷坯體的成型工藝。 ...

用鑄模鑄成鋼錠的工藝過程簡稱為鑄錠或模鑄;用連續鑄鋼方法鑄成坯的工藝過程簡稱連鑄。鋼錠的種類 鋼錠因澆鑄前鋼液中含氧量的不同,分為鎮靜鋼、沸騰鋼和半...

連續澆鑄法,簡稱連鑄,使鋼水不斷地通過水冷結晶器,凝成硬殼後從結晶器下方出口連續拉出,經噴水冷卻,全部凝固後切成坯料的鑄造工藝。...

《金屬材料液態成型工藝》 是機械工業出版社出版的圖書,作者是賈志宏、傅時喜。本書系統的講述了液態成型工藝中相關的造型材料、零件結構的鑄造工藝性、工藝設計方案...