簡介

金屬材料表面

塗裝前經

磷化處理可以顯著提高塗層的附著力和耐腐蝕性,因此在各行業得到了廣泛套用,特別在汽車行業中,磷化膜作為電泳塗漆的底層,得到了幾乎100%的套用。伴隨磷化處理的過程,磷化沉渣的產生不可避免。過多的磷化渣如果不及時從槽液中清除,不但會污染磷化液,縮短其使用壽命,同時還會附著在車身表面影響磷化膜質量和整車的塗裝質量;對於噴射系統,磷化渣過多,容易造成噴嘴堵塞、管路堵塞,降低換熱系統的傳熱效率,造成整條生產線無法正常運行,因此,必須採取可行的辦法把槽液中的磷化渣含量控制在一定範圍內,由此,各種磷化除渣系統(裝置)應運而生。

磷化渣危害

(1)

大量磷化渣的存在,會影響磷化膜的質量,降低工件的耐蝕性能,增加不合格品的比率,甚至會影響生產的正常進行.

(2)

磷化碴能導致磷化液使用壽命縮短,直接增加了磷化加工的運行成本.磷化液在前處理的各類藥劑中是最貴重的,價格一般在2~3萬元/t左右,而磷化槽液量比較大,一槽磷化液少則十幾萬,多則上百萬.由於磷化渣的增加,導致頻繁倒槽甚至換槽,將給企業帶來較大的經濟損失。

(3)

磷化渣的增加會增加倒槽、清洗的次數,增加污水處理的負荷和成本,加大企業環保設施的投入。

(4)

磷化渣的增加會影響設備的正常運轉,比如加大泵的負荷,阻塞噴嘴、管道閥門等,造成維修成本的增加。

典型除渣方法

斜板沉澱槽過濾系統

1、斜板沉澱槽+紙帶過濾機

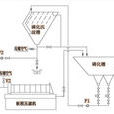

工作時,磷化渣在磷化槽的錐形槽內初步沉澱濃縮,由泵P1輸送至磷化沉澱槽內,通過專設的導液管開口進入磷化沉澱槽底部,然後以極低的流速緩慢上升,流過斜板區域,磷化渣在重力沉降和斜板擋壓雙重作用下,快速沉入錐底,上部形成的清液通過溢流管流回磷化槽。沉澱槽底部的富渣槽液由自動閥控制流至紙帶過濾機的鏈板上,鏈板上放置有濾紙,磷化液通過重力沉降,透過濾紙流至鏈板下部的儲液槽,由回收泵P2輸送回磷化槽;磷化渣由濾紙截留,並在鏈板上不斷增厚,達到一定厚度後,液面上升,感測器發出信號,指令氣動閥自動切斷磷化渣供應,鏈板啟動,濾紙前移,磷化渣連同濾紙落入廢料桶,新濾紙自動鋪設到鏈板上,液面下降,感測器指令鏈板停止運轉,開始下一個工作循環。

此種配置的磷化除渣系統的特點是設備投資相對較小、操作簡單、占地面積小,如果磷化槽底部設定多個磷化錐,由

自動閥控制輪換打開,能進一步提高除渣效率。不足之處是濾紙消耗量過大,得到的磷化渣含水量較高,磷化液損失大。

此種配置的磷化除渣系統過去曾經應於汽車塗裝生產線,由於過去的生產線產量不高,基本能滿足生產要求,但隨著近幾年汽車塗裝生產線自動化程度的提高和產量的不斷加大,此種配置的除渣系統已基本不再使用。

2、沉澱槽+板框壓濾機

此種除渣系統的配置與“沉澱槽+紙帶過濾機”的配置基本相同,只不過紙帶過濾機更換成了板框壓濾機。工作時由泵P2將富渣磷化液打入板框壓濾機,由濾布進行過濾,清液由暗管流出返回磷化槽。磷化渣被截留在板框內,不斷積累,達到一定程度,阻力變大,壓力升高,由壓力感測器PG控制泵P2停止供液,人工關閉閥門V1,打開壓縮空氣閥門V2,進行脫水吹乾,減少濾餅中磷化液的含量。吹乾後關閉閥門V2,人工打開板框的壓緊螺栓,清除板框內的磷化渣,洗淨板框後重新裝好、壓緊板框,準備開始下一個工作循環。

與紙帶過濾機相比板框壓濾機具有過濾面積大、獲得的磷化渣含水少的優點,避免了磷化液的無謂浪費。

由於目前國產的板框壓濾機多數採用人工操作,自動化程度低,雖然也有自動壓緊、自動排渣的自動型板框壓濾機,但是可靠性不高,限制了該除渣系統的大範圍使用。由於自動化程度低,處理能力受到了很大限制,“沉澱槽+板框壓濾機”除渣系統目前在大型的、連續式生產的汽車塗裝線上基本不再使用,一般只使用於小批量的、間歇式生產的汽車塗裝線。

3、沉澱槽+FK磷化壓濾機

“沉澱槽+FK磷化壓濾機”除渣系統一般為進口。FK系列壓濾機是全自動型的壓濾機,加壓過濾、通氣脫水、渣餅排出等全部工作過程採用PLC自動控制,得到含水量很低的渣餅,過濾過程採用過濾時間和壓力限制兩方面控制,整套系統自動化程度高,與磷化沉澱槽配合使用效果很好,是近年在汽車塗裝線上套用較多的除渣系統類型,在商用車、轎車塗裝線上都有套用。

但是此套系統也存在一定缺點,FK系列除渣機濾紙不能自動清洗反覆使用,只能一卷濾紙用完後人工清洗,再次利用;系統長期工作後,在管道、過濾腔等部位會粘附部分磷化渣,系統不能整體自動酸洗,需要人工拆開清洗,清理比較麻煩;另外受除渣機處理能力限制,一般只用於產量不很大的汽車塗裝線(年產量少於10萬輛)。

4、雙沉澱槽+濃縮靜置槽+FK壓濾機

磷化除渣系統的此種配置是在“沉澱槽+FK磷化壓濾機”的基礎上的改進,目的是為了加大磷化渣的處理量,兩個斜板沉澱槽由自動閥控制輪換排渣,增加沉澱時間,提高磷化渣的濃度,排入濃縮靜置槽進一步沉澱濃縮,清液從上部溢流到副槽內由回收泵打回磷化槽。

磷化壓濾機從濃縮靜置槽內供液,濃度很高,提高了壓濾機的除渣效率,整套系統的除渣效率很高,一般用於產量較大的轎車塗裝線(年產量為15~20萬輛)。

全量過濾型除渣系統

1、ALSI全過濾壓濾機

該壓濾機基本的除渣原理與FK系列除渣機相同,但設備功能比FK系列有很大提高:處理能力大,系列產品中處理能力為20~1500GPM,用戶可根據需要選擇不同處理能力的產品;不需要設定磷化沉澱槽就可以滿足工藝對除渣能力的要求,磷化液全量過濾,除渣比較徹底,能保持磷化槽內較低的渣含量;通過程式可以設定濾紙在排完渣後自動回卷,濾紙可自動多次重複使用;管道和過濾腔內粘附的磷化渣可以通過酸洗的方式很方便的清除,降低了工人勞動強度。由於設備整機進口,投資較大,一般用於產量較大的轎車塗裝線(年產量在20萬輛以上)。

2、逆向(PS)過濾系統

該系統的主要設備有逆向(PS)過濾器、濃縮槽、壓濾機等。含渣的磷化液由泵P1從PS過濾器底部打入,過濾器內部有70個過濾袋,過濾袋安裝方式與傳統的安裝方式相反,裝在金屬支撐網外面,澄清的磷化液透過過濾網袋返回磷化槽,磷化渣則附著在過濾網袋的外表面,經2h的運轉後,磷化渣附著使得過濾器壓力上升,濾液量開始減少,此時逆洗程式自動開始。濾液出口閥關閉,逆洗壓縮空氣閥門自動打開,經10s後過濾袋錶面附著的磷化渣被壓縮空氣吹落,排入濃縮槽內,約3~6min後程式自動返回過濾行程。

濃縮槽內的漿液被泵P2打入壓濾機進行加壓過濾,然後再通壓縮空氣進行脫水,澄清的磷化液透過濾紙返回磷化槽,磷化渣被壓成固體渣餅排出。

該裝置由電腦自動控制,控制程式可根據需要調整,即使磷化液含渣量為100~200ppm時也能有效除渣,是一種全量過濾型磷化除渣系統。由於其單向流動的特點,操作十分簡單,且處理量大,可達到70m3/h ,與壓濾機配合使用可得到含水量很低的渣餅。不足之處是PS過濾網袋拆卸較麻煩,多用於大型轎車塗裝線,國內由帕卡公司設計建造的塗裝線上套用較多。

3、板框壓濾機全過濾系統

此種除渣系統設備配置比較簡單,關鍵設備是板框壓濾機(如圖9所示),一般採用全進口設備。工作時,自動閥AV2、AV3打開,AV1關閉,含渣磷化液由泵P1打入板框壓濾機,進行加壓過濾,清液透過濾布回流磷化槽;工作一段時間之後磷化渣在過濾腔內不斷聚積,阻力增大,管道壓力升高,當達到設定壓力時,壓力感測器PG發出信號,AV1打開、AV2關閉;然後自動閥AV4打開,自動開始通壓縮空氣脫水過程,脫水一定時間後,閥AV3關閉,然後AV4關閉、AV5打開,壓濾機內部泄壓;接著開始自動卸渣程式,全自動卸餅裝置發揮作用,保證了磷化渣餅能順利從板框中清除,落入集渣盤,然後自動壓緊板框,開始下一個工作循環。

由於設備自動化程度很高,設備開機後可以無人值守自動工作,另外壓濾機還可配備濾布自動清洗裝置,降低了工人勞動強度。