特點

滾壓成型是由旋壓成型法演變過來的,滾壓與旋壓不同之處是把扁平的樣板刀改為迴轉型的滾壓頭。成型時,盛放泥料的模型和滾頭分別繞自己軸線以一定速度同方向旋轉,滾頭一面旋轉一面逐漸靠近盛放泥料的模型,並對坯泥進行“滾”和“壓”而成型。滾壓時坯泥均勻展開,受力由小到大,比較緩和、均勻,破壞坯料顆粒原有排列而引起顆粒間應力的可能性較小,坯體的組織結構均勻。其次,滾頭與坯泥的

接觸面積較大,壓力也較大,受壓時間較長,坯體

緻密度和強度比旋壓的有所提高。滾壓成型是靠滾頭與坯體相滾動而使坯體表面光滑,無需再加水。因此,滾壓成型後的坯體強度大,不易變形,表面質量好,規整度一致,克服了旋壓成型的基本弱點,提高了日用瓷坯的成型質量。再加上滾壓成型的

生產效率較高,易與上下工序組成聯動生產線,改善了勞動條件等優點,使滾壓成型在日用陶瓷工業中得到廣泛套用。

操作方法

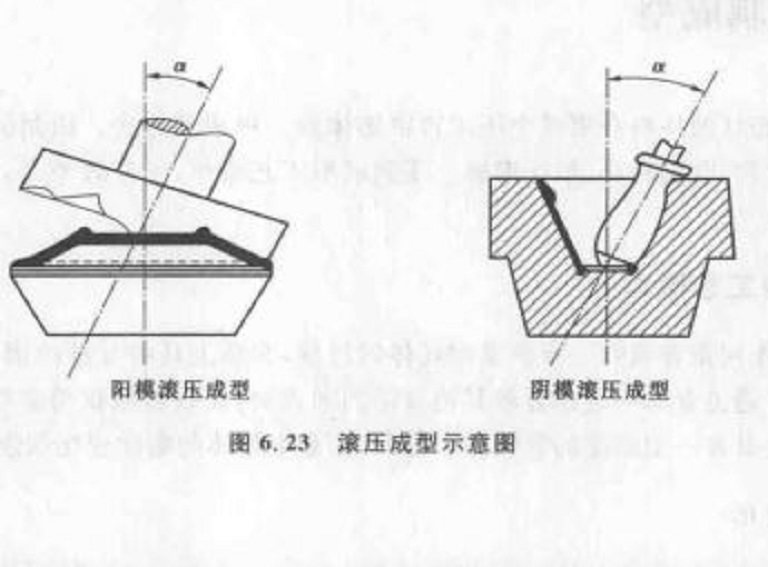

滾壓成型與旋壓成型一樣,可採用陽模滾壓與陰模滾壓。陽模滾壓是利用滾頭來決定坯體的陽面(外表)形狀大小。它適用於成型扁平、寬口器皿和坯體內表面有花紋的產品。陰模滾壓系用滾頭來形成坯體的內表面。它適用於成型口徑較小而深凹的製品。陽模滾壓時,

石膏模型轉速(即主軸轉速)不能太快,否則坯料易被甩掉,因此要求坯料水分少些,可塑性好些。帶模乾燥時,坯體有模型支承,脫模較困難但變形較少。陰模滾壓時,主軸轉速可大些,泥料水分可高些,可塑性要求可稍低,但帶模乾燥易變形,生產上常把模型扣放在托盤上進行乾燥,以減少變形。

為了防止滾頭粘泥,可採用熱滾壓,即把滾頭加熱到一定溫度(通常為1200℃左右)。當滾頭接觸濕泥料時,滾頭表面生成一層蒸汽膜,可防止泥料粘滾頭。滾頭加熱方法是採用一定型號的電阻絲盤繞在滾頭腔內,通電加熱。採用熱滾壓時,對泥料水分要求不嚴格,適應性較廣,但要嚴格控制滾頭溫度,並增加附屬設備,常需維修,操作較麻煩。有的瓷廠採用冷滾壓,為了防止粘滾頭,要求泥料水分低些,可塑性好些,並可採用憎水性材料做滾頭。

滾壓頭

滾壓成型是靠滾壓頭來施力的,因此,滾壓頭的設計合適與否,對滾壓成型是一個關鍵問題。一般對滾壓頭的要求:

①能成型產品所要求的形狀和尺寸,並不易產生缺陷。

②滾壓時有利於泥料的延展和余泥的排出。

③使用壽命長,有適當的表面硬度和光潔度。

④製造、維修、調整、裝拆方便。

⑤滾頭材料來源容易、價格便宜。

工藝參數控制

滾壓成型泥料受到壓延力作用,成型壓力較大,成型速度較快,要求泥料可塑性好些、屈服值高些、延伸變形量大些、含水量小些。塑性泥料的延伸變形量是隨著含水量的增加而變大的,若泥料可塑性太差,由於水分少,其延伸變形量也小,滾壓時易開裂,模型也易損壞。若用強可塑性原料,由於其適於滾壓成型時的水分較高,其屈服值相應較低,滾壓時易粘滾頭,坯體也易變形。因此,滾壓成型要求泥料具有適當的可塑性,並要控制含水量。瓷廠生產時在確定原料

坯料組成之後,一般通過控制含水量來調節泥料的可塑性以適應滾壓的需要。所以滾壓成型時應嚴格控制泥料的含水量。

滾壓成型對泥料的要求,還和採用陽模滾壓還是陰模滾壓、熱滾壓還是冷滾壓有關。陽模滾壓時因泥料在模型外面,泥料水分少些才不致甩離模型,同時,陽模滾壓時,要求泥料的延展性好些(即變形量要大些)才能適應陽模滾壓的成型特點。因此,適用於陽模滾壓的泥料應是可塑性較好而水分較少。而陰模滾壓時,水分可稍多些,泥料的可塑性可以稍差些。冷滾壓時,泥料水分要少些而可塑性要好些;熱滾壓時,對泥料的可塑性和水分要求不嚴。另外,成型水分還與產品的形狀大小有關,成型大產品時水分要低些,成型小產品時水分要高些。泥料水分還與轉速有關,滾頭轉速小時,泥料水分可高些。滾頭轉速快,則泥料水分不宜太多,否則易粘滾頭,甚至飛泥。含水量還和泥料本身產地和加工處理方法有關,一般滾壓成型泥料水分在19%~26%不等。