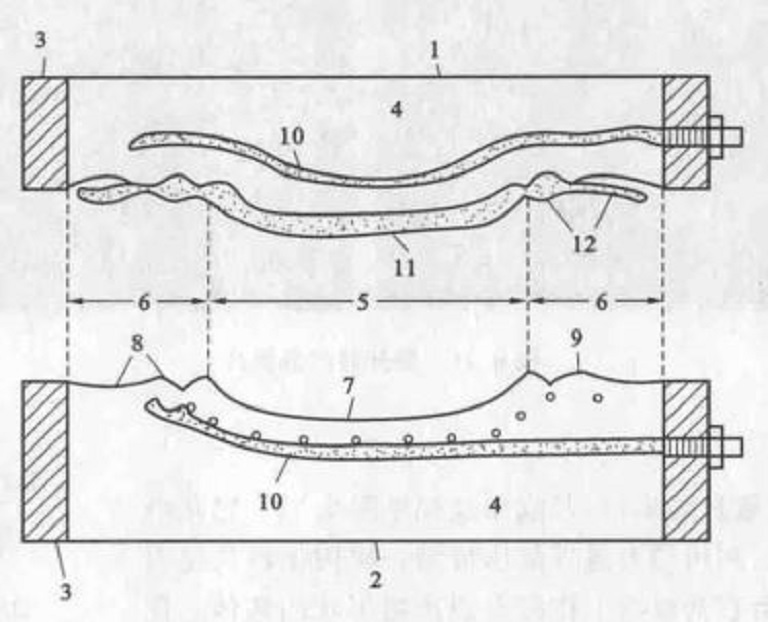

塑壓成型又稱蘭姆成型法。它是將可塑泥料放在模型內在常溫下壓製成坯的一種成型方法,它的上下模一般為蒸壓型的口半水石膏模型,內部盤繞一根多孔性纖維管,可以通壓縮空氣以及抽真空。安裝時應將上下模之間留有0~25mm左右的空隙,以便掃除余泥。

基本介紹

- 中文名:塑壓成型

- 外文名:Plastic molding

- 加工方法:壓制

- 模具:蒸壓型半水石膏

- 特點:設備結構簡單,操作方便

- 又稱:蘭姆成型法

塑壓成型又稱蘭姆成型法。它是將可塑泥料放在模型內在常溫下壓製成坯的一種成型方法,它的上下模一般為蒸壓型的口半水石膏模型,內部盤繞一根多孔性纖維管,可以通壓縮空氣以及抽真空。安裝時應將上下模之間留有0~25mm左右的空隙,以便掃除余泥。

塑壓成型又稱蘭姆成型法。它是將可塑泥料放在模型內在常溫下壓製成坯的一種成型方法,它的上下模一般為蒸壓型的口半水石膏模型,內部盤繞一根多孔性纖維管,可以通...

壓塑成型(Compression Molding 是成型加工中一種重要的技術工藝,在工業生產、工業加工中有著廣泛的套用,在人們的生活中發揮著重要的作用。...

壓製成型根據材料的性質和成型加工工藝的特徵,可分為模壓成型和層壓成型。模壓成型又稱壓縮模塑,這種成型方法是將粉狀、粒狀、碎屑狀或纖維狀的塑膠放入加熱的模具...

一、模壓成型工藝簡介1 二、模壓成型工藝分類4 三、模壓成型工藝發展簡史與現狀8 四、層壓成型工藝簡介9 五、傳遞模塑工藝簡介9 思考題10 第二章模塑膠...

合模、射膠、保壓、冷卻、開模、製品取出。上述工藝反覆進行,就可批量周期性生產出製品。熱固性塑膠和橡膠的成型也包括同樣過程,但料筒溫度 較熱塑性塑膠的低,...

壓制成型 壓製成形又稱壓縮成形、壓塑成形、模壓成形等,是將固態的粒料或預製的片料加入模具中,通過加熱和加壓方法,使其軟化熔融,並在壓力的作用下充滿模腔,固化...

塑膠的壓延成型是專用於熱塑性塑膠的一次成型技術。首先用各種塑煉設備將塑膠熔融塑化,然後使已經塑化的熔體通過一系列相向旋轉的輥筒間隙,使之經受擠壓與延展作用...

(3)織物模壓法:將預先織成所需形狀的兩維或三維織物浸漬樹脂膠液,然後放入金屬模具中加熱加壓成型為複合材料製品。(4)層壓模壓法:將預浸過樹脂膠液的玻璃纖維布...

壓塑方法即壓縮模塑方法。是熱固性塑膠成型加工的主要方法。將塑膠放入成型溫度下的模具中,然後閉模加壓,使其成型並固化。又叫模壓或壓制成型。熱塑性塑膠有時也...

注塑成型工藝是指將熔融的原料通過加壓、注入、冷卻、脫離等操作製作一定形狀的半成品件的工藝過程。塑件的注塑成型工藝過程主要包括合模-——填充——(氣輔,水輔...

《衝壓與塑壓成形設備》是2009年化學工業出版社出版的圖書,作者是沈言錦。本書介紹了曲柄壓力機、液壓機、塑膠擠出成形設備、塑膠注射機、其他壓力機和成形設備等...

壓制成型法壓制工藝 編輯 壓製法,這種方法多數用於壓制熱固性塑膠,如酚醛塑膠、氨基塑膠和棉纖維塑膠。壓制熱塑性塑膠,在每次壓制後,必須將熱的壓模冷卻到內部塑膠...

擠壓成型法(extrusion moulding)是指強力擠壓可塑性泥料使其通過孔模成型的方法。擠壓成型與可塑成型都是採用可塑性泥料,兩者的區別在於擠壓成型需用強力擠壓的擠壓機,...

擠壓成型法(extrusion moulding)是指強力擠壓可塑性泥料使其通過孔模成型的方法。擠壓成型與可塑成型都是採用可塑性泥料,兩者的區別在於擠壓成型需用強力擠壓的擠壓機,...

模壓成型工藝compression moulding一種熱固性複合材料的成型方法。將一-定量的模塑膠放入一對金屬模(即金屬對模)中,在一定的溫度和壓力下,使模塑膠在模腔內受熱塑化...

在成型時螺桿已不再向模腔內注料,而靠高壓鎖緊模具從而力Lf壓於塑膠而成型,因而製品取向較小,內應力低。該法特別適合於成型而積小的透明度要求高的製品。...

壓塑成型 對應的英文是 Compression Molding壓塑成型(Compression Molding 是成型加工中一種重要的技術工藝,在工業生產、工業加工中有著廣泛的套用,在人們的生活中...

熱成型是將熱塑性塑膠片材加熱至軟化,在氣體壓力、液體壓力或機械壓力下,採用適當的模具或夾具而使其成為製品的一種成型方法。中文名 熱塑成型 外文名 ...

三、塑煉設備 第二節 壓延設備 一、壓延機的分類 二、壓延機的構造 三、壓延...下篇 模壓、層壓成型工藝與設備 第七章 模壓與層壓用設備、模具與原材料 第一...

一、模壓成型工藝簡介1二、模壓成型工藝分類4三、模壓成型工藝發展簡史與現狀8四、層壓成型工藝簡介9五、傳遞模塑工藝簡介9思考題10第二章模塑膠用原材料11...

擠塑成型又稱擠出成型。是熱塑性塑膠成型的重要方法之一。extrusion moulding在擠塑機中對材料進行加熱、加壓,使之成為熔融流動狀態,然後從口模將其連續擠出而成型。...

可塑成型法設備 編輯 可塑成型法所用設備多為擠泥機和再壓設備。有時用簡單工具以手工進行,稱為手工成型法。可塑成型法工藝 編輯 擠泥機生產...

傳統注塑工藝因壓力過高而有缺陷,因低壓成型只需要很小的壓力就可以使熔體流淌到很小的模具空間中,因而不會損壞需要封裝的脆弱元器件,極大程度地降低了廢品率。...

塑膠成型加工是指由合成樹脂製造廠製造的聚合物製成最終塑膠製品的過程。加工方法(通常稱為塑膠的一次加工)包括壓塑(模壓成型)、擠塑(擠出成型)、注塑(注射成型)、...

以一定的壓力和速度充入模具,經過保壓、冷卻後開啟模具,就可獲得一定形狀和尺寸...塑膠吹塑成型是一種生產中空塑膠製品的加工過程,它僅適用於熱塑性塑膠,例如聚...

壓縮成型又稱為壓塑成型、壓制成型等,是將粉狀或鬆散粒狀的固態塑膠直接加入到模具中,通過加熱、加壓的方法使它們逐漸軟化熔融,然後根據模腔形狀成型,經固化成為塑...