基本介紹

簡介

主要裝置

注塑機

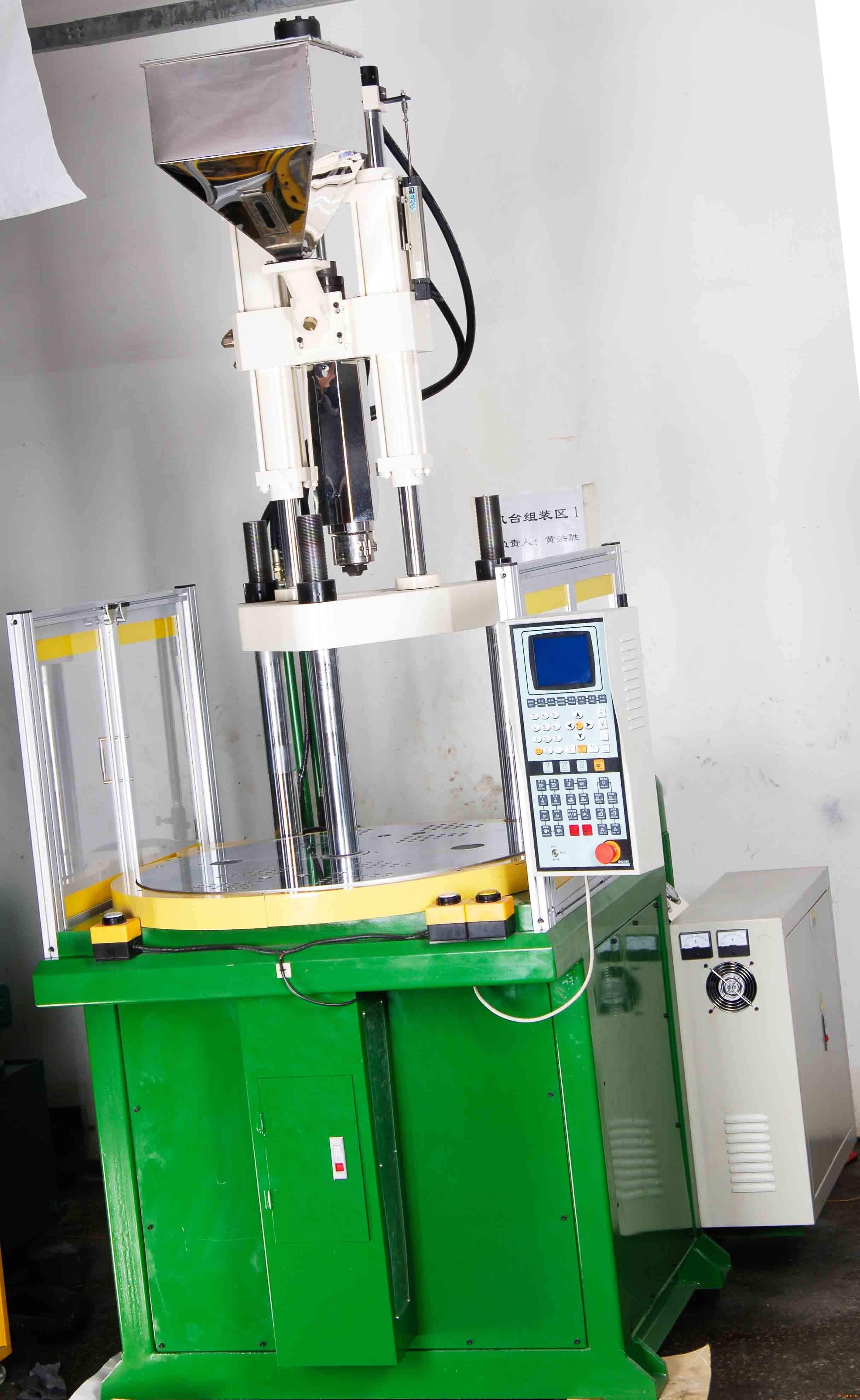

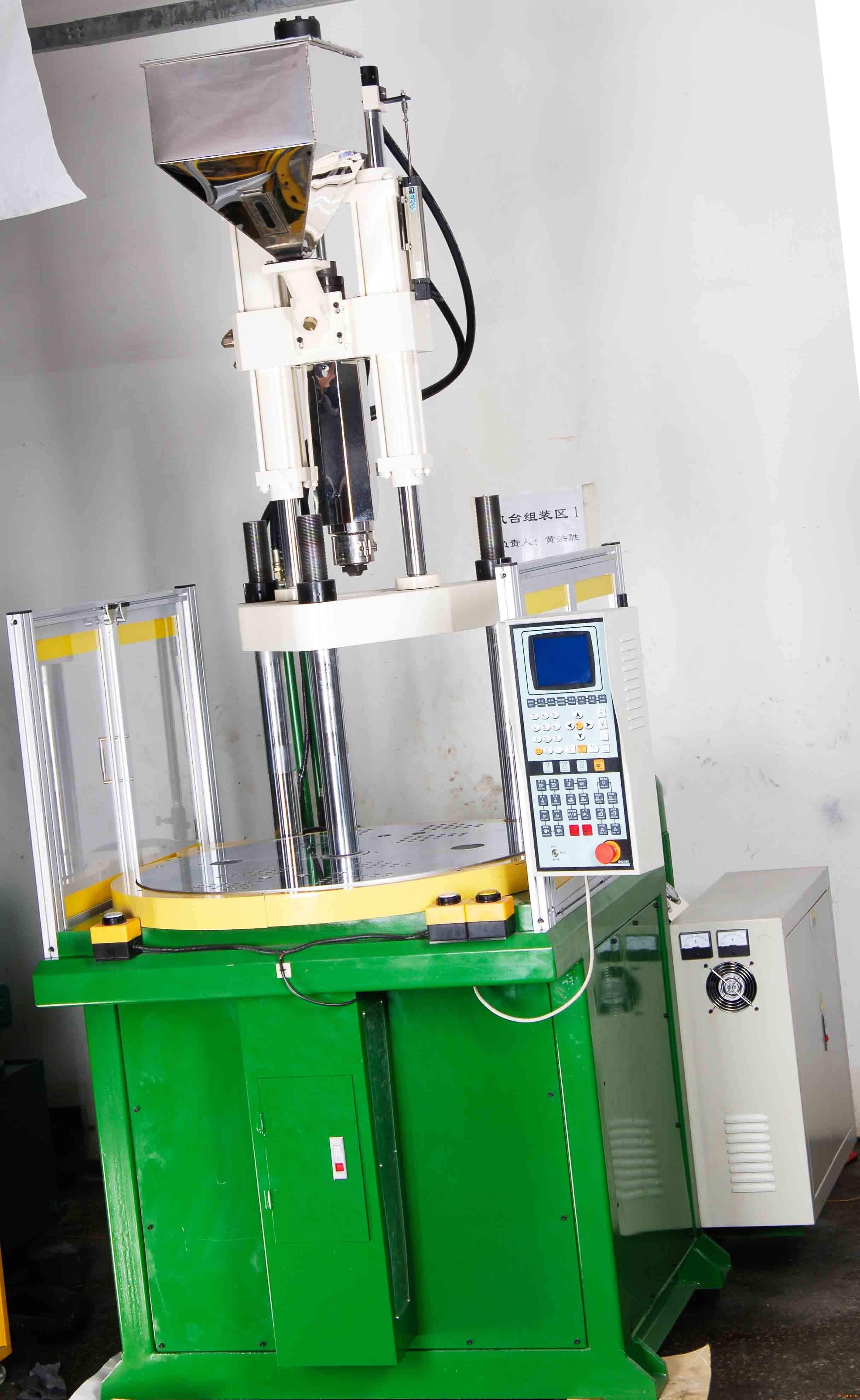

立式注塑機

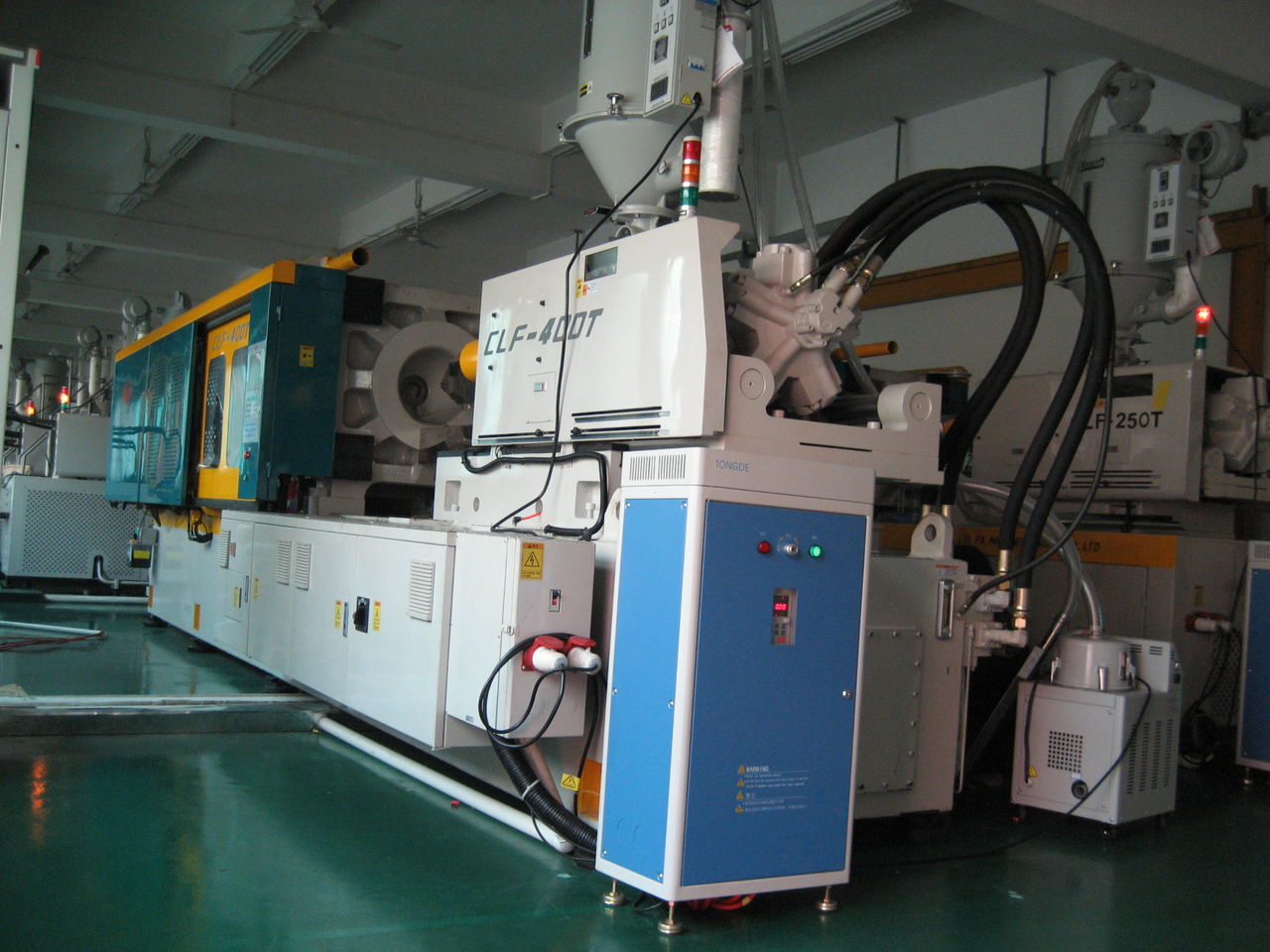

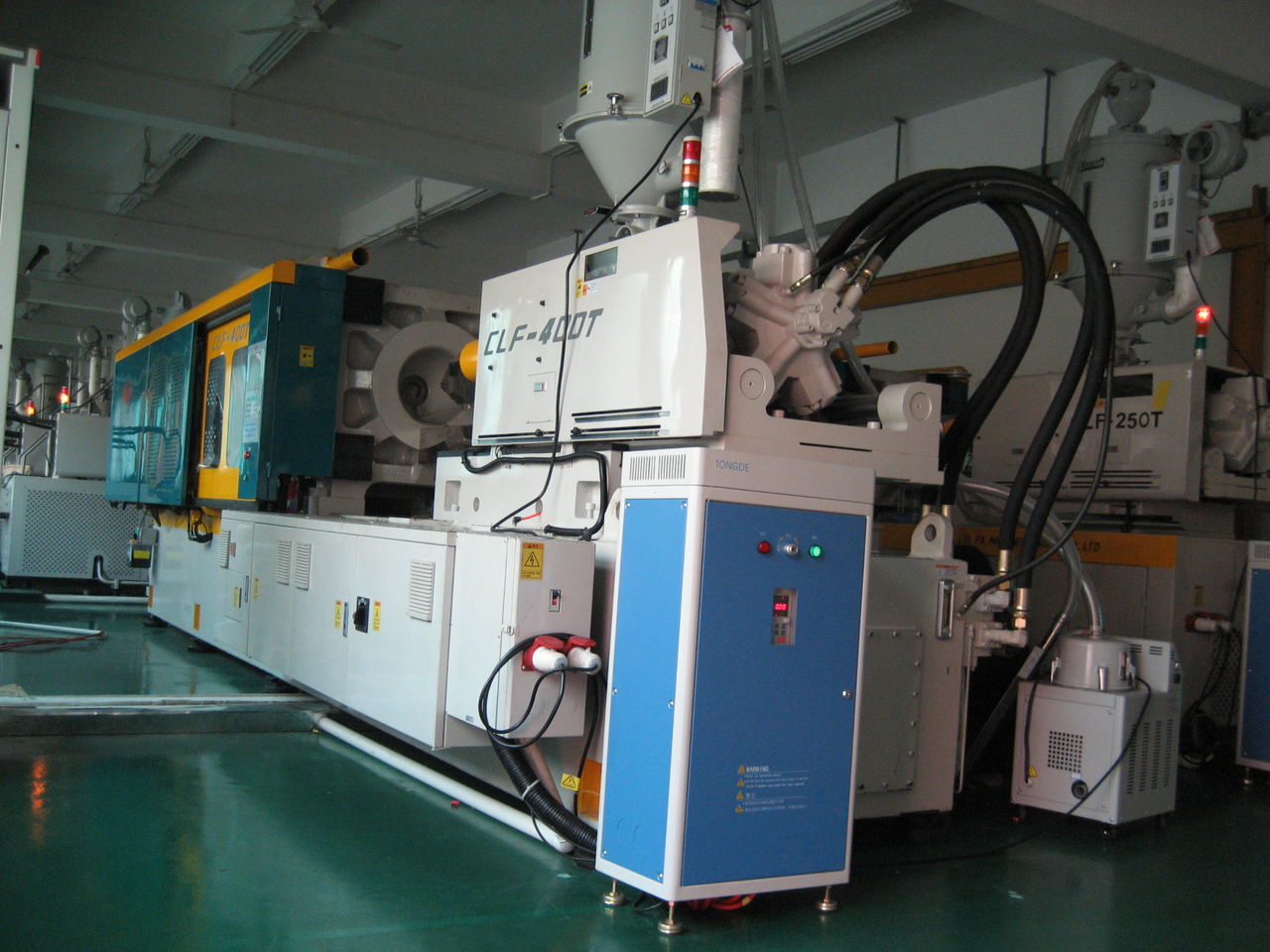

立式注塑機 臥式注塑機

臥式注塑機注射裝置

合模裝置

注塑模具

注塑車間

注塑車間操作方法

工藝條件 | ||

料筒溫度 | 溫度低,95℃以下,溫度控制嚴格 | 溫度高,150℃以上,溫度控制不嚴格 |

料筒中停留時間 | 短 | 較 長 |

料筒加熱方式 | 液體介質(水、油) | 電加熱 |

模具溫度 | 150一200℃ | 100℃以下 |

注射壓力 | 100-200MPa | 35-140MPa |

注射量 | 注射量較小,料筒前部余料很小 | 注射量較大,料筒前部余料較多 |

立式注塑機

立式注塑機 臥式注塑機

臥式注塑機 注塑車間

注塑車間工藝條件 | ||

料筒溫度 | 溫度低,95℃以下,溫度控制嚴格 | 溫度高,150℃以上,溫度控制不嚴格 |

料筒中停留時間 | 短 | 較 長 |

料筒加熱方式 | 液體介質(水、油) | 電加熱 |

模具溫度 | 150一200℃ | 100℃以下 |

注射壓力 | 100-200MPa | 35-140MPa |

注射量 | 注射量較小,料筒前部余料很小 | 注射量較大,料筒前部余料較多 |

塑膠在注塑機加熱料筒中塑化後,由柱塞或往復螺桿注射到閉合模具的模腔中形成製品的塑膠加工方法。此法能加工外形複雜、尺寸精確或帶嵌件的製品,生產效率高。大多數...

注塑成型又稱注射模塑成型,它是一種注射兼模塑的成型方法。注塑成型方法的優點是生產速度快、效率高,操作可實現自動化,花色品種多,形狀可以由簡到繁,尺寸可以由大...

注射成型(Injection Molding ):是指有一定形狀的模型,通過壓力將融熔狀態的膠體注入模腔而成型,工藝原理是:將固態的塑膠按照一定的熔點融化,通過注射機器的壓力,用...

金屬注射成形(Metal Injection Molding,簡稱MIM)是一種從塑膠注射成形行業中引伸出來的新型粉末冶金近淨成形技術,眾所周知,塑膠注射成形技術低廉的價格生產各種複雜...

注射成型機是塑膠機械的一種,簡稱注射機或注塑機,是將熱塑性塑膠或熱固性塑膠利用塑膠成型模具製成各種形狀的塑膠製品的主要成型設備。注射成型是通過注塑機和模具來...

《注射成型新技術》是機械工業出版社 出版的圖書,作者是齊貴亮 。本書是塑膠研究、產品設計、製品加工、銷售、管理和教學人員必讀之書,也是塑膠成型加工技術人員的...

注射成型是將注射機熔融的塑膠,在柱塞或螺桿推力作用下進入模具,經過冷卻獲得製品的過程。其過程是塑膠在注塑機加熱料筒中塑化後,由柱塞或往復螺桿注射到閉合模具的...

共注射成型(co-injectionmolding又稱夾芯注射,共注塑成型) ,是多組分注射中的一種典型情況注射設備具有兩個以上注射料筒.可以分步或同時注射不同顏色或不同的材料...

反應注射成型(reaction injection moulding,簡稱 RIM),一種工業成型加工工藝。成型過程中有化學反應的一種注射成型方法,這種方法所用原料不是聚合物,而是將兩種或兩種...

《注射成型手冊》是2005年化學工業出版社出版的圖書,作者是(美)T.A.?奧斯瓦德 L.特恩格 P.J.?格爾曼。...

注塑成型工藝是指將熔融的原料通過加壓、注入、冷卻、脫離等操作製作一定形狀的半成品件的工藝過程。塑件的注塑成型工藝過程主要包括合模-——填充——(氣輔,水輔...

塑膠在注塑機加熱料筒中塑化後,由柱塞或往復螺桿注射到閉合模具的模腔中形成製品的塑膠加工方法。此法能加工外形複雜、尺寸精確或帶嵌件的製品,生產效率高。大多數...

注射成型方法是將所需要成型的原料配製好後,真空脫氣成粒,然後將粒狀原料供給成型機,在加熱筒內使之熔融,再高速壓入金屬模內進行成型的方法。是高分子材料、塑膠...

注射成型膠,英文簡稱LIM(Injection Moulding Silicone Rubber)是一種適合於注射成型工藝的雙組份半透明液體矽橡膠材料。...

《塑膠注射成型》是化學工業出版社出版的一本圖書,作者是戴偉民。...... 《塑膠注射成型(第2版)》主要介紹注射成型過程中所涉及的注射成型機、注射成型模具和注射...

《注射成型技術及實例》是2015年化學工業出版社出版社出版的圖書,圖書作者是王華山。...

金屬粉末注射成型技術(Metal Powder Injection Molding Technology,簡稱MIM)是將現代塑膠注射成型技術引入粉末冶金領域而形成的一門新型粉末冶金近淨形成型技術。...

注射成型矽膠,注射成型液體矽橡膠在高溫下固化的矽膠,英文簡稱LIM(Injection Moulding Silicone Rubber)是一種適合於注射成型工藝的雙組份半透明液體矽橡膠材料。...

塑膠成型是將各種形態(粉料、粒料、溶液和分散體)的塑膠製成所需形狀的製品或坯件的過程。成型的方法多達三十幾種。...

注塑機的工作原理與打針用的注射器相似,它是藉助螺桿(或柱塞)的推力,將已塑化好的熔融狀態(即粘流態)的塑膠注射入閉合好的模腔內,經固化定型後取得製品的工藝...

成型還包括混凝土的澆注成型,如:將混凝土攪拌均勻後,注入模具中進行澆注成型,養護,以便進行二次加工,如球磨、粉磨等。成型注塑 又稱注射成型。注塑是使用注塑機(或...

塑膠注射成型所用的模具稱為注射成型模,簡稱注射模.它是實現注射成型工藝的重要工藝裝備. 注射模根據結構與使用的目的可以分為很多種類, 一般分為普通注射模具和...

注塑是一種工業產品生產造型的方法。產品通常使用橡膠注塑和塑膠注塑。注塑還可分注塑成型模壓法和壓鑄法。注射成型機(簡稱注射機或注塑機)是將熱塑性塑膠或熱固性料...

注塑製品(Injection molding products)是指用注塑成型機把塑膠加熱塑化熔融,然後再注射到成型模具空腔內成型,經冷卻降溫,熔體固化後脫模,注塑成型機注射成型的製品。...