注塑成型工藝是指將熔融的原料通過加壓、注入、冷卻、脫離等操作製作一定形狀的半成品件的工藝過程。

塑件的注塑成型工藝過程主要包括合模-——填充——(氣輔,水輔)保壓——冷卻——開模——脫模等6個階段。

基本介紹

- 中文名:注塑成型工藝

- 外文名:Injection Molding

- 料筒溫度:高

- 塑膠性:低

- 注射壓力:高

- 原料:塑膠

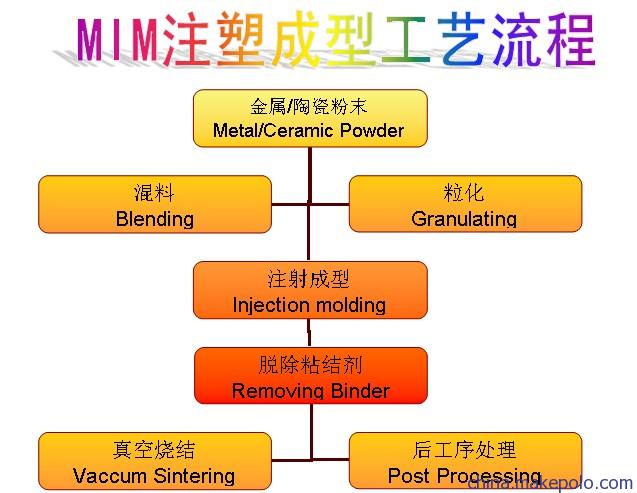

工藝流程

填充階段

保壓階段

冷卻階段

脫模階段

工藝參數

注塑壓力

注塑時間

注塑溫度

保壓壓力與時間

背壓

各類塑膠對比

表一

塑膠名稱 | LDPE | 乙丙共聚PP | PP | 玻纖增強PP | PS | HIPS | ABS | 高抗沖ABS | 耐熱ABS | 電鍍級ABS | 阻燃ABS | 透明ABS | ACS | AS(SAN) | PMMA | |

注塑工藝條件 | ||||||||||||||||

1、注塑機類型 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 |

2、螺桿 形式 | 1 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 11 | 111 | 111 | 111 |

轉速,r/min | 111 | 30-60 | 1 | 30-60 | 30-60 | 1 | 30-60 | 30-60 | 30-60 | 30-60 | 20-60 | 20-50 | 30-60 | 20-30 | 20-50 | 20-30 |

3、噴嘴 形式 | 111 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 |

溫度℃ | 11 | 150-180 | 1 | 170-190 | 180-190 | 11 | 160-170 | 180-190 | 190-200 | 190-200 | 190-210 | 180-190 | 190-200 | 160-170 | 180-190 | 180-200 |

4、料筒溫度 前℃ | 11 | 180-190 | 11 | 180-200 | 190-200 | 11 | 170-190 | 200-210 | 200-210 | 200-220 | 210-230 | 190-200 | 200-220 | 170-180 | 200-210 | 180-210 |

中℃ | 11 | 180-220 | 11 | 200-220 | 210-220 | 111 | 170-190 | 210-230 | 210-230 | 220-240 | 230-250 | 200-220 | 220-240 | 180-190 | 210-230 | 190-230 |

後℃ | 11 | 140-160 | 11 | 160-170 | 160-170 | 111 | 140-150 | 180-200 | 180-200 | 190-200 | 200-210 | 170-190 | 190-200 | 160-170 | 170-180 | 180-200 |

5、模具溫度,℃ | 30-45 | 30-60 | 50-70 | 40-80 | 70-90 | 11 | 20-50 | 50-70 | 50-80 | 60-85 | 40-80 | 50-70 | 50-70 | 50-60 | 50-70 | 40-80 |

6、注射壓力,MPA | 11 | 70-100 | 11 | 70-120 | 90-130 | 11 | 60-100 | 70-90 | 70-120 | 85-120 | 70-120 | 50-100 | 70-100 | 80-120 | 80-120 | 90-120 |

7、保壓壓力,MPa | 1 | 40-50 | 1 | 50-60 | 40-50 | 1 | 30-40 | 50-70 | 50-70 | 50-80 | 50-70 | 30-60 | 50-60 | 40-50 | 40-50 | 40-60 |

8、注射時間,s | 1 | 2-5 | 1 | 2-5 | 2-5 | 1 | 1-3 | 3-5 | 3-5 | 3-5 | 2-4 | 3-5 | 2-4 | 2-5 | 2-5 | 2-5 |

9、保壓時間,s | 1 | 15-60 | 1 | 20-60 | 15-40 | 1 | 15-40 | 15-30 | 15-30 | 15-30 | 20-50 | 15-30 | 15-40 | 15-30 | 15-30 | 20-40 |

10、冷卻時間,s | 1 | 15-60 | 1 | 15-50 | 15-40 | 1 | 10-40 | 15-30 | 15-30 | 15-30 | 15-30 | 10-30 | 10-30 | 15-30 | 15-30 | 20-40 |

11、總周期,s | 1 | 40-140 | 1 | 40-120 | 40-100 | 1 | 40-90 | 40-70 | 40-70 | 40-70 | 40-90 | 30-70 | 30-80 | 40-70 | 40-70 | 50-90 |

12、乾燥 設備 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 |

溫度℃ | 90-100 | 90-100 | 100-120 | 100-120 | 100-120 | 90-100 | 90-110 | 100-110 | 100-110 | 100-110 | 100-110 | 100-110 | 100-110 | 1 | 1 | 100-120 |

時間,h | <0.5 | <0.5 | <0.5 | <0.5 | <0.5 | <0.5 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.00 | 0.5-1.0 | 0.5-1.0 | 1 | 1 | 1.0 |

表二

塑膠名稱 | PMMA/PC | 軟PVC | 硬PVC | 氯化聚醚 | 均聚POM | 共聚POM | PET | PBT | 玻纖增強PBT | PA6 | 玻纖增強PA6 | PA11 | 玻纖增強PA11 | PA12 | PA66 | 玻纖增強PA66 |

注塑工藝條件 | ||||||||||||||||

1.注塑機類型 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 |

2.螺桿形式 | 1 | 1 | 1 | 1 | 1 | 1 | 突變 | 突變 | 突變 | 突變 | 突變 | 突變 | 突變 | 突變 | 突變 | 突變 |

轉速r/min | 20-30 | 1 | 20-30 | 20-40 | 20-40 | 20-40 | 20-40 | 20-40 | 20-40 | 20-50 | 20-40 | 20-50 | 20-40 | 20-50 | 20-50 | 20-40 |

3.噴嘴形式 | 直通式 | 1 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 | 直通式 |

溫度,℃ | 220-240 | 1 | 150-170 | 170-180 | 170-180 | 170-180 | 250-260 | 200-220 | 210-230 | 200-210 | 200-210 | 180-190 | 190-200 | 170-180 | 250-260 | 250-260 |

4.料筒溫度 前,℃ | 230-250 | 1 | 170-190 | 180-200 | 170-190 | 170-190 | 260-270 | 230-240 | 230-240 | 220-230 | 220-240 | 185-200 | 200-220 | 255-265 | 260-270 | 1 |

中,℃ | 240-250 | 1 | 165-180 | 180-200 | 170-190 | 180-200 | 260-280 | 230-250 | 240-360 | 230-240 | 230-250 | 190-220 | 220-250 | 190-240 | 260-280 | 260-890 |

後,℃ | 210-230 | 1 | 150-170 | 180-190 | 170-180 | 170-190 | 240-260 | 200-220 | 210-220 | 200-210 | 200-210 | 170-180 | 180-190 | 160-170 | 240-250 | 250-260 |

5.模具溫度℃ | 60-80 | 1 | 30-60 | 80-110 | 90-120 | 90-100 | 85-120 | 65-80 | 70-110 | 60-100 | 80-120 | 60-90 | 60-90 | 70-110 | 70-120 | 100-120 |

6.注射壓力,MPa | 80-130 | 1 | 80-130 | 80-110 | 80-130 | 80-120 | 80-120 | 60-90 | 80-100 | 80-110 | 90-130 | 90-120 | 90-130 | 90-130 | 80-130 | 80-130 |

7.保壓壓力,MPa | 40-60 | 11 | 40-60 | 30-40 | 30-50 | 30-50 | 30-50 | 30-40 | 40-50 | 30-50 | 30-50 | 30-50 | 40-50 | 50-60 | 40-50 | 40-50 |

8.注射時間,s | 2-5 | 1 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 1-3 | 2-5 | 2-4 | 2-5 | 2-4 | 2-5 | 2-5 | 2-5 | 2-5 |

9.保壓時間,s | 20-40 | 1 | 15-40 | 15-50 | 20-80 | 20-90 | 20-50 | 10-30 | 10-20 | 15-50 | 15-40 | 15-50 | 15-40 | 20-60 | 20-50 | 20-50 |

10.冷卻時間,s | 20-40 | 1 | 15-40 | 20-50 | 20-60 | 20-60 | 20-30 | 15-30 | 15-30 | 20-40 | 20-40 | 20-40 | 20-40 | 20-40 | 20-40 | 20-40 |

11.總周期,s | 50-90 | 1 | 40-90 | 40-110 | 50-150 | 50-160 | 50-90 | 30-70 | 30-60 | 40-100 | 40-100 | 40-100 | 40-90 | 50-110 | 50-100 | 50-100 |

12.乾燥設備 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 |

溫度,℃ | 100-120 | 60-70 | 70-80 | d1 | 110-120 | 110-120 | 150-170 | 120-135 | 120-135 | 120-130 | 120-130 | 100-120 | 100-120 | 100-120 | 120-130 | 120-130 |

時間,h | 1.0 | <0.5 | <0.5 | d1 | 0.5-1.0 | 0.5-1.0 | 2.0 | 2.0 | 2.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 |

表三

塑膠名稱 | PA610 | PA612 | PA1010 | 玻纖增強PA1010 | 透明尼龍 | 聚碳酸酯PC | PC/PE | 玻纖增強PC | 聚碸PSU | 改性PSU | 玻纖增強PSU | 聚芳碸PAS | 聚醚碸PES | 聚苯醚PPO | 改性PPO | 聚苯硫醚PPS |

注塑工藝條件 | ||||||||||||||||

1.注塑機類型 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 | 螺桿- 線式 |

2.螺桿形式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 | 突變式 |

轉速r/min | 20-50 | 50-50 | 20-50 | 20-40 | 50-50 | 20-40 | 50-40 | 20-30 | 20-30 | 20-30 | 20-30 | 20-30 | 20-30 | 20-30 | 20-50 | 20-30 |

3.噴嘴形式 | 自鎖式 | 自鎖式 | 自鎖式 | 直通式 | 自鎖式 | 延伸式 | 延伸式 | 直通式 | 延伸式 | 延伸式 | 直通式 | 延伸式 | 延伸式 | 延伸式 | 延伸式 | 延伸式 |

溫度,℃ | 200-210 | 200-210 | 190-200 | 190-210 | 220-240 | 230-250 | 220-230 | 240-260 | 280-290 | 250-260 | 280-300 | 380-410 | 240-270 | 250-280 | 220-240 | 280-300 |

4.料筒溫度 前,℃ | 220-230 | 210-220 | 200-210 | 230-250 | 240-250 | 240-280 | 230-250 | 250-290 | 290-310 | 250-280 | 300-320 | 385-420 | 250-290 | 250-280 | 230-250 | 300-310 |

中,℃ | 230-250 | 210-230 | 220-240 | 230-250 | 250-270 | 260-290 | 240-260 | 270-310 | 300-330 | 280-300 | 310-330 | 345-385 | 280-310 | 260-290 | 240-270 | 320-340 |

後,℃ | 200-210 | 200-205 | 190-200 | 190-200 | 220-240 | 240-270 | 230-240 | 260-280 | 280-300 | 260-270 | 290-300 | 320-370 | 260-290 | 230-240 | 230-240 | 260-280 |

5.模具溫度℃ | 60-90 | 40-70 | 40-80 | 40-80 | 40-60 | 90-110 | 80-100 | 90-110 | 130-150 | 80-100 | 130-150 | 230-260 | 90-120 | 110-150 | 60-80 | 120-150 |

6.注射壓力,MPa | 70-110 | 70-120 | 70-100 | 90-130 | 80-130 | 80-130 | 80-120 | 100-140 | 100-140 | 100-140 | 100-140 | 100-200 | 100-140 | 100-140 | 70-110 | 80-130 |

7.保壓壓力,MPa | 20-40 | 30-50 | 20-40 | 40-50 | 40-50 | 40-50 | 40-50 | 40-50 | 40-50 | 40-50 | 40-50 | 50-70 | 50-70 | 50-70 | 40-60 | 40-50 |

8.注射時間,s | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-7 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 | 2-5 |

9.保壓時間,s | 20-50 | 20-50 | 20-50 | 20-40 | 20-60 | 20-80 | 20-80 | 20-60 | 20-80 | 20-70 | 20-50 | 15-40 | 14-40 | 30-70 | 30-70 | 10-30 |

10.冷卻時間,s | 20-40 | 20-50 | 20-40 | 20-40 | 20-40 | 20-50 | 20-50 | 20-50 | 20-50 | 20-60 | 20-50 | 15-20 | 15-30 | 20-60 | 20-50 | 20-50 |

11.總周期,s | 50-100 | 50-110 | 50-100 | 50-90 | 50-110 | 50-130 | 50-140 | 50-110 | 50-140 | 50-130 | 50-110 | 40-50 | 40-80 | 60-140 | 60-130 | 40-90 |

12.乾燥設備 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 |

溫度,℃ | 110-120 | 110-120 | 110-120 | 110-120 | 110-120 | 130-150 | 120-140 | 130-150 | 130-150 | 120-140 | 130-150 | 150-170 | 130-150 | 130-150 | 125-140 | 150-170 |

時間,h | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 0.5-1.0 | 2.0 | 2.0 | 2.0 | 1.0-2.0 | 1.0-2.0 | 1.0-2.0 | 2.0 | 2.0 | 1.0-2.0 | 1.0-2.0 | 2.0 |

表四

塑膠名稱 | 聚醯亞胺PI | 聚芳酯 | 聚胺酯 | 四氟乙烯-六氟丙烯共聚物FEP、F46 | 醋酸纖維素CA | 醋酸丁酸纖維素CAB | 醋酸丙酸纖維素CAF | 乙基纖維素EC | 聚丙烯熱塑性彈性體PP/EPDM | 聚4-甲基戊烯 | 聚三氟氯乙烯PCTFE |

注塑工藝條件 | |||||||||||

1.注塑機類型 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 | 1 | 1 | 1 | 1 | 螺桿-線式 | 螺桿-線式 | 螺桿-線式 |

2.螺桿形式 | 1 | 1 | 1 | 突變式 | 1 | 1 | 1 | 1 | 均熔漸變 | 漸變式 | 1 |

轉速r/min | 20-30 | 20-50 | 20-70 | 20-30 | 1 | 1 | 1 | 1 | 25-50 | 20-30 | 20-30 |

3.噴嘴形式 | 延伸式 | 1 | 1 | 延伸式 | 1 | 1 | 1 | 1 | 直通式 | 直通式 | 延伸式 |

溫度,℃ | 290-300 | 230-250 | 170-180 | 290-300 | 1 | 1 | 11 | 1 | 200-230 | 280-290 | 265-270 |

4.料筒溫度 前,℃ | 290-310 | 240-260 | 175-185 | 300-330 | 11 | 1 | 1 | 11 | 200-230 | 290-310 | 275-280 |

中,℃ | 300-330 | 250-280 | 180-200 | 270-290 | 11 | 11 | 1 | 11 | 200-230 | 250-270 | 280-290 |

後,℃ | 280-300 | 230-240 | 150-170 | 170-200 | 11 | 11 | 11 | 11 | 190-220 | 230-250 | 200-210 |

5.模具溫度℃ | 120-150 | 100-130 | 20-40 | 110-130 | 1 | 11 | 1 | 1 | 38-66 | 80-130 | 80-130 |

6.注射壓力,MPa | 100-150 | 100-130 | 80-100 | 80-130 | 1 | 1 | 1 | 1 | 35-138 | 80-130 | 80-130 |

7.保壓壓力,MPa | 40-50 | 50-60 | 30-40 | 50-60 | 1 | 1 | 1 | 1 | 28-110 | 30-50 | 20-60 |

8.注射時間,s | 2-5 | 2-8 | 2-6 | 1-3 | 1 | 1 | 1 | 1 | 3-5 | 2-5 | 1-3 |

9.保壓時間,s | 20-60 | 15-40 | 30-40 | 20-60 | 1 | 1 | 1 | 1 | 15-45 | 20-60 | 20-60 |

10.冷卻時間,s | 30-60 | 15-40 | 30-40 | 20-60 | 1 | 1 | 1 | 1 | 15-40 | 20-60 | 20-60 |

11.總周期,s | 60-130 | 40-90 | 70-110 | 50-130 | 1 | 1 | 1 | 1 | 30-100 | 50-130 | 50-130 |

12.乾燥設備 | 臥式沸騰臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 | 1 | 1 | 1 | 1 | 臥式沸騰 | 臥式沸騰 | 臥式沸騰 |

溫度,℃ | 150-170 | 1 | 1 | 1 | 80-90 | 80-90 | 80-90 | 80-90 | 100-110 | 120-150 | 1 |

時間,h | 2.0 | 1 | 1 | 1 | <0.5 | <0.5 | <0.5 | <0.5 | <0.5 | <0.5 | 1 |