簡介 歐姆接觸指的是它不產生明顯的附加阻抗,而且不會使半導體內部的平衡載流子濃度發生顯著的改變。

形成條件: 欲形成好的歐姆接觸,有二個先決條件:

(1)金屬與半導體間有低的勢壘高度(Barrier Height)

(2)半導體有高濃度的雜質摻入(N ≧10EXP12 cm-3)

前者可使界面電流中熱激發部分(Thermionic Emission)增加;後者則使半導體耗盡區變窄,電子有更多的機會直接穿透(Tunneling),而同時使Rc阻值降低。

若半導體不是矽晶,而是其它能量間隙(Energy Gap)較大的半導體(如GaAs),則較難形成歐姆接觸 (無適當的金屬可用),必須於半導體表面摻雜高濃度雜質,形成Metal-n+-n or Metal-p+-p等結構。

良好的歐姆接觸還應該具有以下幾個主要特點:

(1)可再生的低比接觸電阻;

(2)統一的、均勻的接觸一半導體界面,在界面相就有平面同性;

(3)光滑的表面形態;

(4)高溫工作狀態下的熱穩定性;

(5)抗氧化;

(6)好的勃附性;

(7)工藝上的易實現;

(8)好的機械性能。

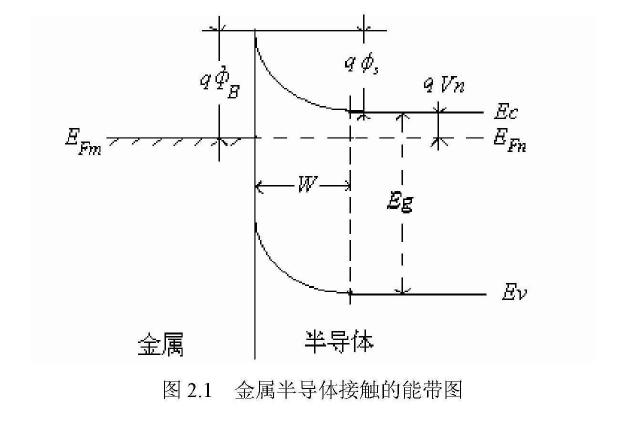

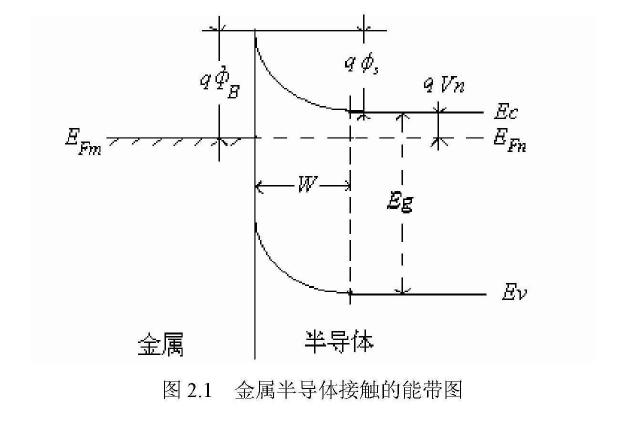

歐姆接觸理論 歐姆接觸和肖特基接觸 金屬一半導體接觸分為歐姆接觸和肖特基接觸兩種情況。在理想的情況下,金屬和半導體接觸處呈現很小的電阻,其電壓降小到可以忽略。而肖特基接觸則具有整流特性,和p-n結的特性類似。在沒有經過合金化的情況下,金屬一半導體接觸通常是肖特基接觸,其整流特性主要的形成原因是金屬一半導體界面存在的肖特基勢壘。 歐姆接觸與肖特基勢壘接觸均是金屬與半導體在特定情況下形成的接觸。一般情況下,金屬與半導體的功函式不同。當金屬與半導體接觸體系達到平衡時,任何兩種相接觸的固體的費米能級(Fermi level)(或者嚴格意義上,化學勢)必須相等。 費米能級和真空能級的差值稱作功函式。 接觸金屬和半導體具有不同的功函,分別記為φM和φS。 當兩種材料相接觸時,電子將會從低功函(高費米能級)一邊流向另一邊直到費米能級相平衡。從而,低功函的材料將帶有少量正電荷而高功函材料則會變得具有少量電負性。最終得到的

靜電勢 稱為內建場記為Vbi。這種

接觸電勢 將會在任何兩種固體間出現並且是諸如二極體整流現象和溫差電效應等的潛在原因。內建場是導致半導體連線處

能帶彎曲 的原因。明顯的能帶彎曲在金屬中不會出現因為他們很短的 禁止長度意味著任何電場只在接觸面間無限小距離記憶體在。

歐姆接觸 歐姆接觸或

肖特基勢壘 形成於金屬與n型半導體相接觸,以n型半導體為例,在金屬和半導體界面處的能帶如右圖所示。

金屬和n型半導體接觸時,若金屬的功函式大於半導體功函式,則在導體表面形成一個正的空間電荷區其中電場方向由體內指向表面,使半導體表面電子的能量高於體內,能帶向上彎曲,即形成表面勢壘。在勢壘區中,空間電荷主要由電離施主形成,電子濃度要比體內小的多,因此它是一個高阻的區域,常稱為阻擋層。若金屬的功函式小於半導體功函式,在金屬一半導體接觸處形成電子勢阱,即形成電子濃度高於體內的高電導區域,稱為反阻擋層。

測量 歐姆接觸的接觸界面總有一個附加的電阻,即是金屬與半導體間的界面電阻。接觸區一般包括金屬層、金屬與半導體的界面和半導體結。實際測定時,還有各種寄生電阻帶入。為了消除測試時用的探針和金屬間的電阻,可以在測試時將電流和電壓探針分開和使用高阻抗的數字電壓表來達到;但是諸如界面下有電流彎曲、邊緣電流聚集、電流擴展等引入的附加電阻以及工藝過程中的沾污或損傷等引入的電阻,這些附加電阻不可能完全避免。這些附加電阻和兩個接觸點間的體電阻值在所測總電阻值中會占有相當大的比重,甚至可能超過接觸電阻值。為了精確測定比接觸電阻P。值,需要建立精確的模型來測定電阻值。

無論何種測試比接觸電阻的方法,都是在一定的恆定電流下,在一些接觸點間測定電壓,求出各自的電阻,然後按照不同的物理模型,自總電阻中除去各種寄生電阻,最後求得比接觸電阻值。

常用比接觸電阻測試方法 1.Cox和Strack方法:Cox和Strack在研究GaAs材料的歐姆接觸時,給出了一種測試方法,測試結構是在半導體的外延面製備4個不同半徑的圓形電極,在半導體重摻雜的襯底面製備大面積的電極,測試結構是縱向測試,不足的方面是不能測試小阻值的歐姆接觸電阻。

2. Kuphal方法:Kuphal在測試InP材料的歐姆接觸時,用排列成線性的具有相同半徑的4個圓形電極測量,也叫四探針法。測量電流是橫向的,測量不夠準確是其不足之處,但是具有使用方便的優點。

3·Kelvin方法:通過擴散或離子注入的方式製備交叉電橋,形成一種四端結構,這種方法的精度很高,但是製備比較麻煩。

4.圓形電極TLM方法:是一種TLM測試結構,電極是同心的圓環形,測試是橫向的,由於不需要隔離,因而製備方法簡便。但是要求電極的方塊電阻很低,參數的計算方程也較複雜。

5.矩形電極TLM方法:矩形TLM(Transmission Line Methods)結構是一種提取歐姆接觸參數、評價歐姆接觸製備質量的有效、簡便的方法,由Shockley在1964年提出,後經Murrman,Wdman, Berger等多次改進,已成為測試歐姆接觸比電阻的主要方法,被廣泛使用。其製備和測試較簡單,結果較準確,但是測試結構需要隔離。本文中採取這種方法來提取歐姆接觸的比接觸電阻。

製備 歐姆接觸製備是材料工程里研究很充分而不太有未知剩餘的部分。可重複且可靠的接觸製備需要極度潔淨的半導體表面。例如,因為

天然氧化物 會迅速在

矽 表面形成,接觸的性能會十分敏感地取決於製備準備的細節。

接觸製備的基礎步驟是半導體表面清潔、接觸金屬沉積、圖案製造和退火。表面清潔可以通過濺射蝕刻、化學蝕刻、反應氣體蝕刻或者離子研磨。比如說,矽的天然氧化物可以通過蘸氫氟酸(HF)來去除,而

砷化鎵 (GaAs)則更具代表性的通過蘸溴化甲醇來清潔。清潔過後金屬通過

濺射 、蒸發沉積或者

化學氣相沉積 (CVD)沉積下來。濺射是金屬沉積中比蒸發沉積更快且更方便方法但是等離子帶來的離子轟擊可能會減少表面態或者甚至顛倒表面電荷載流子的類型。正因為此更為平和且依然快速的CVD是更加為人所傾向的方法。接觸的圖案製造是通過標準平版照相術來完成的,比如

剝落 中接觸金屬是通過沉積於光刻膠層孔洞之中並稍後取出光刻膠來完成的。沉積後接觸的退火能有效去除張力並引發有利的金屬和半導體之間的反應。

存在問題 而在具體製作M-S歐姆接觸時,為了使接觸良好,以減小接觸電阻,往往在金屬與半導體接觸之後還需要進行退火處理,這就會帶來若干問題。對於用得較多的

金屬電極 材料Al,當把Al-Si接觸系統放在N2氣中加熱到475oC時,幾分鐘後Al即可穿過其表面上很薄的自然

氧化層 而到達Si表面,並與Si相互擴散、很好地熔合成一體,能夠得到很好的歐姆接觸;但是,如果採用Al在淺n-p結或淺p-n結上來製作歐姆接觸的話,那就容易產生很大的弊病——出現毛刺,這會使p-n結髮生穿通或短路(這是由於在接觸面上Al、Si原子的不均勻相互擴散所致);解決此問題的一個辦法就是在金屬Al中加入少量的Si,以抑制在退火時出現毛刺。

在現代IC工藝中,Al不能完全滿足要求。因為在IC工藝中,當歐姆接觸形成之後還需要施行500oC以上的其它工藝步驟,而Al-Si接觸系統承受不了這么高溫度的處理,則難以滿足熱穩定性的要求。所以,在IC中往往改用難熔金屬(Mo、Ta、Ti、W)的

矽化物 來製作歐姆接觸,這樣可以獲得很高的

溫度穩定性 。不僅如此,而且這種矽化物還能夠改善歐姆接觸的性能。例如,對於使用最為廣泛的

金屬矽化物 TiSi2,由於在把Si上的Ti膜經熱處理而形成TiSi2的過程中,將要消耗掉半導體表面上的一薄層Si,從而也就相應地去掉了Si片表面上的缺陷和一些沾污,所以能夠獲得乾淨、平整、性能良好的歐姆接觸。因此,難熔金屬的

矽化物 是一種較好的歐姆接觸金屬材料。

改進措施 除了採用高摻雜和引入

複合中心 這些措施來實現歐姆接觸以外,採用窄帶隙半導體構成的緩變異質結,也可以實現對寬頻隙半導體的歐姆接觸。譬如利用MBE技術製作的n-InAs/n-GaAs或者n-Ge/n-GaAs異質結,就是很好的歐姆接觸。

Si和GaAs器件及其IC的歐姆接觸技術已經比較成熟,但是對於在p型Ⅲ-Ⅴ族半導體上的歐姆接觸還不太容易做好,因為在退火時或在空氣中時,p型Ⅲ-Ⅴ族半導體(如p-AlGaAs)的表面要比n型的表面更容易氧化。此外,對於許多寬頻隙半導體(如CdS、AlN、SiC、GaN)的歐姆接觸,在技術上尚很不成熟,其原因是這種半導體的自補償作用(即大量的晶體本徵缺陷對於

施主雜質 或者對於

受主雜質 的自發補償作用)很嚴重,它們是所謂單極半導體,從外面摻入再多的雜質也難以改變其電阻率,更難以改變其型號,所以想要利用高摻雜來獲得歐姆接觸是很困難的;這裡一種可行的辦法就是加上一層高摻雜(型號相同)的窄帶隙半導體、構成一個異質結來實現歐姆接觸。

重要性 接觸電阻相關聯的RC

時間常數 會限制器件的

頻率回響 。引線電阻的充電與放電高時鐘速率的數字電子設備能量耗散的主要原因。接觸電阻在非常見半導體製成的低頻和模擬電路中通過

焦耳熱 的形式導致能量耗散(比如

太陽能電池 )。金屬接觸製備方法的建立是任何新興半導體科技發展的重要部分。金屬接觸的

電遷移 與分離成層也是電子器件壽命的限制因素之一。