基本介紹

- 中文名:模鍛

- 外文名:Die forging

- 優點:生產效率高,勞動強度低等

- 分為:錘上模鍛,平鍛機模鍛等

- 工序:制坯、預鍛和終鍛

特點

分類

製備

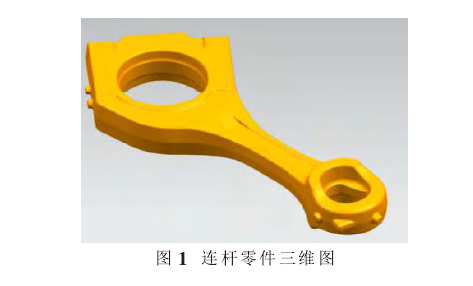

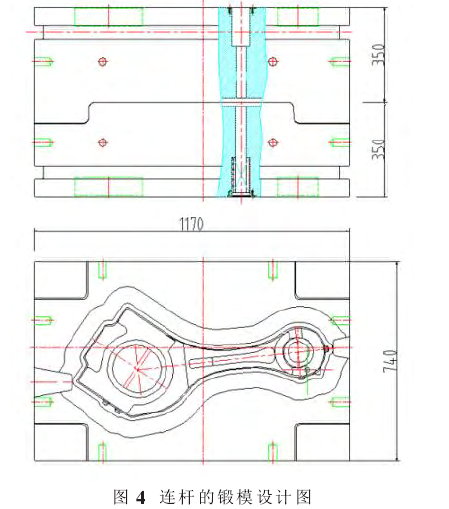

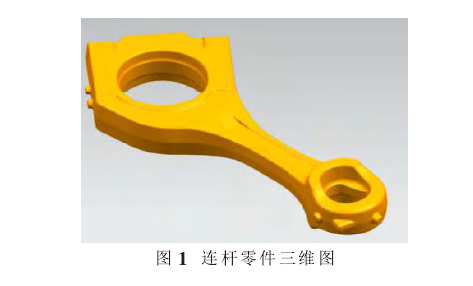

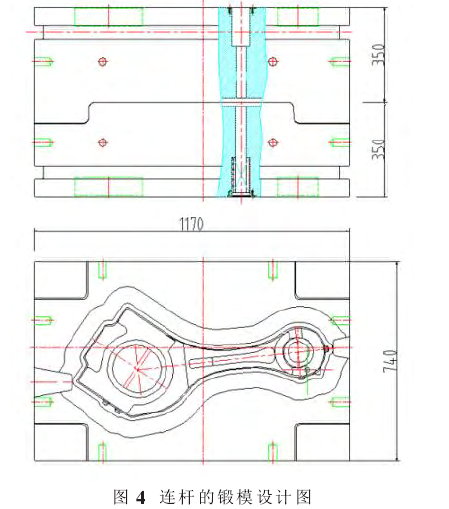

HXN5連桿模鍛工藝研究

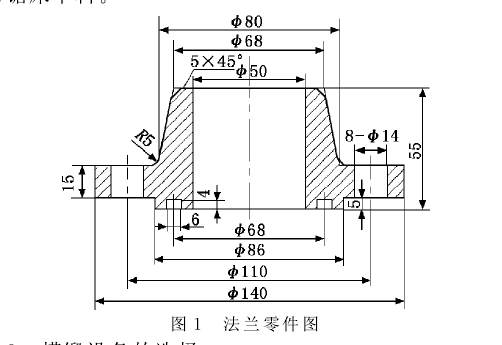

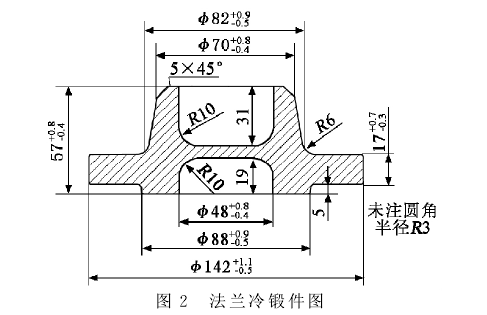

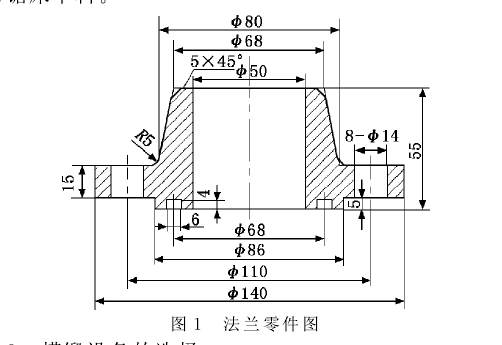

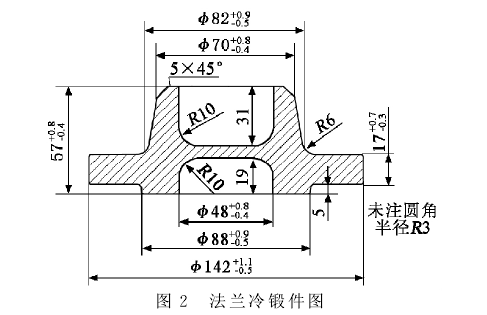

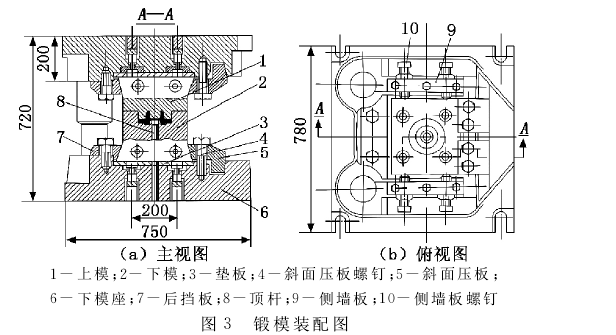

法蘭鍛件閉式模鍛工藝與模具

模鍛是指在專用模鍛設備上利用模具使毛坯成型而獲得鍛件的鍛造方法。此方法生產的鍛件尺寸精確,加工餘量較小,結構也比較複雜生產率高。...

開式模鍛是金屬在不完全受限制的模膛內變形流動,模具帶有一個容納多餘金屬的飛邊槽。模鍛開始時,金屬先流向模膛,當模膛阻力增加後,部分金屬開始沿水平方向流向飛...

精密模鍛是指在模鍛設備上鍛造出形狀複雜、鍛件精度高的模鍛工藝。如精密模鍛錐齒輪。其齒形部分可直接鍛出而不必再經過切削加工。模鍛件尺寸精度可達IT12~ITl5,...

熱模鍛,是鍛造工藝技術的一種,一般是指將金屬毛坯加熱至高於材料再結晶溫度後,利用模具將金屬毛坯塑性成形為鍛件形狀和尺寸的精密鍛造方法。...

在模鍛錘上進行模鍛生產鍛件的方法稱為錘上模鍛。錘上模鍛因其工藝適應性強,且模鍛錘的價格低於其他模鍛設備,是套用較廣泛的模鍛工藝。...

壓鑄模鍛工藝是一種在專用的壓鑄模鍛機上完成的工藝,它除了能生產傳統的鑄造材料外,它還能用變形合金、鍛壓合金,生產出結構很複雜的零件。...

大型模鍛壓機是指壓力必須是4萬噸級以上的模鍛壓機,是衡量一個國家工業實力的重要標誌。迄今為止,僅有中國,美國、俄羅斯、法國4個國家有類似設備,最大鍛造等級為...

模鍛加工是利用模具使毛坯變形以獲得鍛件的鍛造方法。模鍛主要用來減小或增大管材或棒料的直徑,尤其是生產具有複合形狀的零件。...

模鍛鏈也叫模鍛可拆鏈 ,主要用於懸掛輸送機,是鏈式輸送機中的主要傳動部件。幾乎所有工業領域中都有套用,如:汽車廠、機車廠、家電廠、家具廠等流水線生產線。...

多向模鍛是在多向模鍛液壓機上進行分模模鍛的一種精密鍛造技術,其變形,而以擠壓為主。...

模鍛斜度(draft angle),是指為了使鍛件易於從模腔中取出,鍛件與模膛側壁接觸部分在脫模方向所具有的斜度。...

閉式模鍛即無飛邊模鍛,一般在鍛造過程中上模與下模的間隙不變,坯料在四周封閉的模膛中成型,不產生橫向飛邊,少量的多餘材料將形成縱向飛刺,飛刺在後續工序中...

等溫模鍛是在將模具加熱到與被加工金屬的變形溫度相同的溫度下,以低應變速率進行的模鍛。...

熱模鍛壓力機是引進世界先進技術生產的系列產品。該熱模鍛壓立機在汽車、拖拉機、內燃機、船舶、航空、礦山機械、石油機械、五金工具等製造業中,用於進行成批大量的...

熱模鍛壓力機是引進世界先進技術生產的系列產品。該熱模鍛壓力機在汽車、拖拉機、內燃機、船舶、航空、礦山機械、石油機械、五金工具等製造業中,用於進行成批大量的...

液態模鍛,又稱擠壓鑄造、連鑄連鍛,是一種既具有鑄造特點,又類似模鍛的新興金屬成形工藝。它是將一定量的被鑄金屬液直接澆注入塗有潤滑劑的型腔中,並持續施加機械...

壓力模鍛是在專用模鍛設備上利用模具使毛坯成型而獲得鍛件的鍛造方法,根據設備不同,模鍛分為錘上模鍛,曲柄壓力機模鍛,平鍛機模鍛,摩擦壓力機模鍛等。...

榮海(上海)模鍛有限公司於2004年07月06日在上海市工商局登記成立。法定代表人羅繼榮,公司經營範圍包括開發、設計、生產、加工模具、鍛件和模具標準件等。...

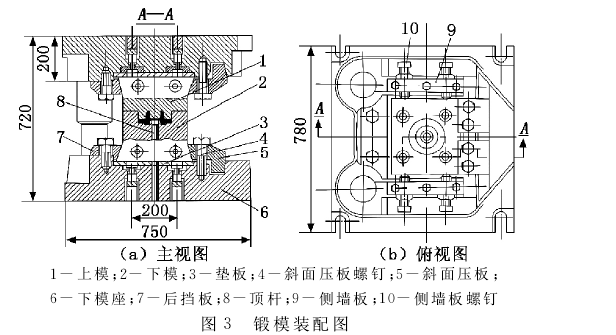

閉式模鍛中,模具一般不設飛邊槽,所以也稱為無飛邊模鍛。與開式模鍛相比閉式模鍛有以下特點:(1) 凸凹模之間的間隙方向與模具運動的方向相平行,在模鍛過程中,...

粉末模鍛以金屬粉末為原料,經過壓制、燒結、模鍛等工序製成所需形狀、尺寸和性能的鍛件的粉末成形方法。它保持了粉末冶金壓實制坯的優點,又發揮了鍛造變形的特點。....

高速模鍛是通過比普通鍛造用的質量小得多的錘頭和非常高的速度以獲得足夠的動能對金屬坯料進行的模鍛。...

2、模鍛。模鍛又分為開式模鍛和閉式模鍛.金屬坯料在具有一定形狀的鍛模膛內受壓變形而獲得鍛件,模鍛一般用於生產重量不大、批量較大的零件。模鍛可分為熱模鍛、溫...

等溫精鍛是指坯料在趨於恆定的溫度下模鍛成形。等溫模鍛常用於航空航天工業中的鈦合金、鋁合金、鎂合金等難變形材料的精密成形,近年來也用於汽車和機械工業有色金屬...

鍛件幾何形體結構複雜程度差異,決定其模鍛工藝和模具設計有明顯區別,明確鍛件結構類型是進行工藝設計的必要前提。業內將一般鍛件分為3類,每類中再細分為3組,共9組...

夾板錘最早套用於美國內戰(1861~1865)期間,用以模鍛武器的零件,隨後在歐洲出現了蒸汽模鍛錘,模鍛工藝逐漸推廣。到19世紀末已形成近代鍛壓機械的基本門類。...

冷模鍛、冷擠壓、冷鐓等塑性加工的統稱。冷鍛是對物料再結晶溫度以下的成型加工,是在回復溫度以下進行的鍛造。生產中習慣把不加熱毛坯進行的鍛造稱為冷鍛。冷鍛材料...