簡介

液態模鍛,又稱

擠壓鑄造、

連鑄連鍛,是一種既具有鑄造特點,又類似

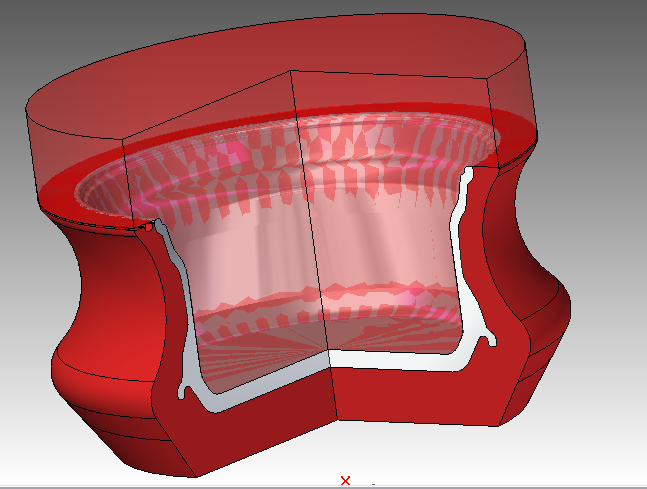

模鍛的新興金屬成形工藝。它是將一定量的被鑄金屬液直接澆注入塗有潤滑劑的型腔中,並持續施加機械靜壓力,利用金屬鑄造凝固成形時易流動和鍛造技術使已凝固的硬殼產生塑性變形,使金屬在壓力下結晶凝固並強制消除因凝固收縮形成的縮孔縮松,以獲得無鑄造缺陷的液態模鍛製件。人們通常把這種方法稱之為液態模鍛。

液態模鍛(擠壓鑄造)可分為兩大類:直接擠壓鑄造(direct squeeze casting)和間接擠壓鑄造(indirect squeeze casting)。直接擠壓工藝類似於金屬模鍛,壓力直接施加於液態金屬的整個面上;間接擠壓工藝與

壓鑄接近,壓力通過澆道間接作用於液態金屬上。間接擠壓鑄件內部質量低於直接擠壓件而高於壓鑄件。

特點

液態模鍛是鑄鍛相結合的一種新興工藝,它既具有鑄造工藝簡單、生產成本低、可製件形狀複雜的優點,又具有模鍛產品晶粒細密、組織均勻、力學性能好、成型精度高的特點。主要有以下幾點:

(1)在成形過程中,尚未凝固的金屬液自始至終在等靜壓的作用下結晶凝固、流動成形;已凝固的金屬層在壓力下發生塑性變形,具有熱變形組織,晶粒細小,組織均勻,同時壓力使製件外側緊貼模具內壁,使工件形狀尺寸準確。

(2)由於先結晶凝固層產生塑性變形,要消耗一部分能量,因此金屬液經受的等靜壓不是定值,而是隨著凝固層的增厚而下降。

(3)固液區在壓力作用下,發生強制性的補縮,從而能消除製件內部縮孔疏鬆等缺陷,提高了製件力學性能。

(4)與普通熱模鍛相比,金屬液的流動性遠大於固體金屬,充填模具型腔的性能較好,能夠用一副模具一次成形形狀比較複雜的製件。

(5)密度、力學性能基本等同模鍛件。

技術參數

在液態模鍛的成形過程中,涉及的工藝參數主要有:液鍛比壓、加壓開始時間、保壓時間、模具預熱溫度、金屬液澆注溫度、模具潤滑等。研究工作者結合產品對液態模鍛的工藝參數作了大量有益探索現將幾個主要工藝參數總結如下:

液鍛比壓

單位面積上的壓力。壓力的作用是使金屬液在等靜壓的作用下凝固,並消除製件氣孔、縮孔疏鬆等缺陷,從而使製件獲得較好的內部組織和較高的力學性能。比壓過低時,未凝固的金屬液在先凝固的封閉殼層內自由凝固,又液態金屬比固態金屬收縮值大,使最後凝固部分得不到補縮而產生縮孔疏鬆,使產品緻密性下降;比壓過高,雖對提高產品性能有一定的作用,但同時會降低模具壽命,增加設備動力消耗及費用。

開始加壓時間

開始加壓時間即施壓前金屬液在模具內的停留時間。開始加壓時間應以金屬液的溫度不低於固相線溫度為準,因而金屬處於熔融狀態時加壓效果最好。開始加壓時間若過晚,金屬自由凝固外殼厚度增大,增加了變形抗力,減小了加壓效果,影響製件質量。實際上由於現行的液壓機合型行程較長、速度較慢,模具與合金液溫差較大等原因,加壓只可能過遲,而不會過早。因此應當在金屬液澆入金屬型型腔後立即加壓。

金屬液澆注溫度

合金的澆注溫度對零件的成形質量有很大的影響,澆注溫度過高,容易產生縮孔,模具受熱浸蝕愈嚴重,加壓時,容易出現毛刺,可能會把模具卡住,甚至會導致模具出現熱裂紋;澆注溫度過低,會因為合金凝固過快而產生澆不充足或冷隔缺陷,但是如果此時的比壓比較大,就可以很好地避免因溫度低所造成的缺陷,所以一般都會通過提高比壓來降低澆注溫度,這也正是液態模鍛的高比壓低溫穩定成形的突出優點。因為液態模鍛時希望消除氣孔、縮孔縮松,而在較低溫度澆注時,氣體易於從合金熔液內部逸出,易於消除氣孔;且一旦施壓後,還能使金屬液同時進人過冷狀態,獲得同時形核的條件,進而獲得等軸晶組織。通常根據合金的液相線溫度和凝固範圍來確定理想的金屬液澆注溫度,一般控制在最低值,對於薄壁件或熱容量較小的合金澆注溫度可取高些,反之取得低些。

保壓時間

保壓時間是指從金屬液充滿模具型腔後開始到撤消壓力為止的時間段,這段時間實際上是金屬液在壓力下實現凝固、結晶和補縮的時間。保壓時間的長短,主要取決於製件斷面的最大壁厚, 一般取0.5~1Sec/mm。保壓時間過短,即製件心部尚未完全凝固即卸壓,會因製件內部得不到補縮而產生縮孔、縮松等缺陷;保壓時間過長,增加了製件內應力,可能造成製件因凝固收縮而產生熱裂,影響製件表面質量。

模具預熱溫度

液態模鍛是將高溫液態金屬直接澆入模具中,凝固時放出的熱量使模具型腔表面溫度迅速升高,在模具模壁方向存在溫度差而產生熱應力,故模具在使用前要進行均勻預熱,以減小溫差,降低熱應力。模具溫度過高,容易發生製件粘模,使脫模困難;模具溫度過低,則使製件質量難以得到保證,如產生冷隔和表面裂紋等缺陷。

冷卻

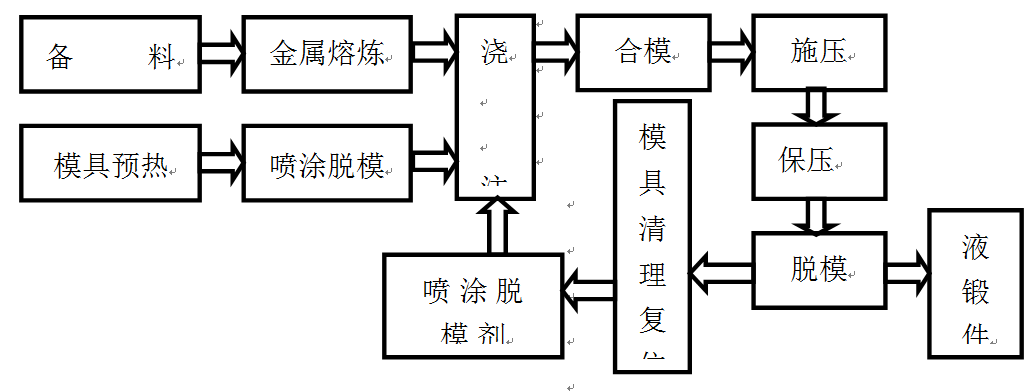

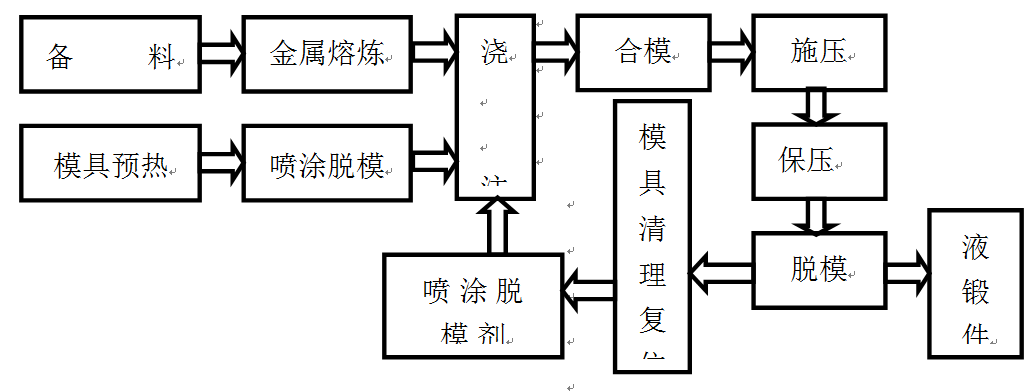

液態模鍛生產工藝流程

液態模鍛生產工藝流程液態模鍛卸壓後,一般應立即脫模,故製件的出模溫度較高。為了防止高溫的製件空冷時在薄壁與厚壁的交界處產生裂紋,應將出模後的製件立即用沙子或者土埋上,待冷卻到 150℃以下時再取出空冷。

技術優缺點

(1) 液態模鍛可以消除製件內部的氣孔、縮孔和疏鬆等缺陷,產生局部的塑性變形,使製件組織緻密。加之,在壓力下結晶,還有明顯的細化晶粒、加快凝固速度和使組織均勻化的作用。因而液鍛件的機械性能一般要高於普通鑄件,而接近甚至達到同種合金的鍛件水平,同時它沒有鍛件中通常存在的各向異性。

(2) 液態金屬在壓力下成形和凝固,使製件和型腔壁貼合緊密。模具之間的氣隙減小,使導熱係數增加,凝固速度加快,有利於晶粒細化。且液鍛件有較高的表面光潔度和尺寸精度,其級別能達到壓鑄件的水平。所以,液態模鍛已成為近淨成形的一種重要方法。

(3) 液鍛件在凝固過程中,各部位處於壓應力狀態下,有利於製件的補縮和防止製件裂紋的產生。因而,液態工藝的實用性較強,適用的合金不受鑄造好壞的限制。它不僅適用於鑄造性能好的合金,而且也適用於鑄造性能不好的變形合金。既可用於鋁、銅、鎂、鋅等有色合金,還可用於鐵、鋼等黑色金屬,還用於鎳、鈷等高溫合金,甚至可用於複合材料和鑄石等方面。

(4) 液態模鍛是在壓力機或擠壓鑄造機上進行的。便於實現機械化、自動化、可大大減輕人的勞動強度,改善車間的生產環境。

(5) 由於凝固層產生塑性變形,要消耗一部分能量,因此金屬液經受的等靜壓值不是固定不變的,而是隨著凝固層的增厚下降。

(6) 液態模鍛的固液區在壓力的作用下,發生強制性的補縮。對於薄壁和複雜的零件,因為製件的冷凝速度快,有時來不及加壓就凝固了,因而,此工藝的套用將受到限制。

發展

液鍛技術的新發展有以下幾個方面:

(1)發展半固態成形技術 半固態加工利用了金屬從液態向固態或固態向液態過渡(即固液共存)時的特性,綜合了凝固加工和塑性加工的長處,即加工溫度低,比如鋁合金,與凝固加工相比,加工溫度可降低 120℃;變形抗力小;可一次加工成形狀複雜且精度要求高的零件。半固態技術在歐美國家及日本發展很快。

(2)用液鍛工藝生產複合材料 日本進行了鋁—碳纖維、鋁—不鏽鋼絲纖維等增強複合材料的液鍛研究,英國進行了可選擇性的纖維、盤形剎車測徑器等液鍛研究,還研究了為改善以 Al-A12 為金屬母體成分鑄造顆粒性能時液鍛工藝的作用,國內也進行了馬達連桿軸瓦雙金屬液鍛工藝的研究等。

(3)液鍛工藝的新發展是液態擠壓 液態擠壓是在液態模鍛的基礎上,結合熱擠壓變形的特點而發展起來的一種液態成形工藝,其成形過程為:將液態金屬直接澆入擠壓桶內,藉助擠壓沖頭對未凝固液態或準凝固金屬施以壓力,使其在壓力下發生流動、結晶和凝固。隨後,擠壓成形模口處的準凝固金屬經受斷面縮減的大塑性變形,一次成形出管、棒、型材類製品。擠壓的主要特徵是利用壓力下結晶和熱擠壓減輕大變形原理,使製件性能改善,其組織為熱擠壓組織。

利用液態擠壓工藝也可以直接製備金屬基複合材料管、棒、型材類製件,由此突破了現有複合材料成形方法均需二次變形,即先成形出複合材料坯體,再經擠、軋等工藝製成管、棒型材的限制,可以減少成形工序,降低成本,有望成為成形高性能複合材料的管、棒、型材的一條新途徑。

國外液態模鍛技術已經進入大規模工業套用範圍。但是,由於我國尚未開發出適合液態模鍛工藝要求的專用或者通用液態模鍛機械,在一定程度制約了該技術的發展,影響先進工藝技術的實施。因此,發展我國液態模鍛產業的最關鍵問題是儘快開發和生產自己的高效、低價位模鍛機系列,並針對具體工作進行工藝技術的開發和試生產。

隨著科學技術的飛速發展,新的工藝、新的技術不斷湧現,傳統製造業正面臨這嚴重的挑戰。作為鑄、鍛結合的液態模鍛技術,也要面對更多的技術要求和市場的激烈競爭,因此液態模鍛技術也相應的要完善和繼續發展。

液態模鍛生產工藝流程

液態模鍛生產工藝流程