開式模鍛是金屬在不完全受限制的模膛內變形流動,模具帶有一個容納多餘金屬的飛邊槽。模鍛開始時,金屬先流向模膛,當模膛阻力增加後,部分金屬開始沿水平方向流向飛邊槽形成飛邊。隨著飛邊的不斷減薄和該處金屬溫度的降低,金屬向飛邊槽處流動的阻力加大,迫使更多金屬流人模膛。當模膛充滿後,多餘的金屬由飛邊槽處流出。

基本介紹

- 中文名:開式模鍛

- 外文名:open-die forging

- 組成部分:模膛和飛邊

- 影響因素:模膛結構、設備工作速度等

- 重要套用:金屬成形製造

- 類別:金屬冶煉

基本介紹,成形過程,應力應變分析,第Ⅰ階段,第Ⅱ階段,第Ⅲ階段,影響因素,模膛結構,飛邊槽的影響,設備工作速度,

基本介紹

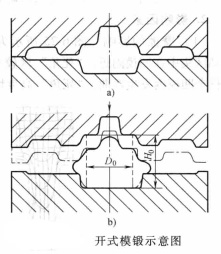

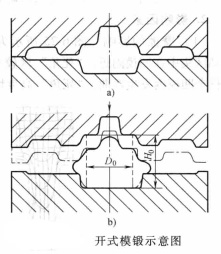

開式模鍛具有模膛和飛邊兩部分。當上下模閉合時,一方面金屬流向模膛以充滿成形,另一方面多餘金屬流出模膛,成為飛邊,如圖所示。其流動過程的關鍵在於:當填充阻力小於流向飛邊的阻力時,則金屬流向模膛。某一時刻,填充阻力增大至大於流向飛邊的阻力,金屬便流向飛邊。由於隨著上模下移,飛邊減薄,流向飛邊的阻力增大,以至於大於充填阻力,金屬改向流入模膛,保證模膛完全充滿。 開式模鍛示意圖

開式模鍛示意圖

開式模鍛示意圖

開式模鍛示意圖成形過程

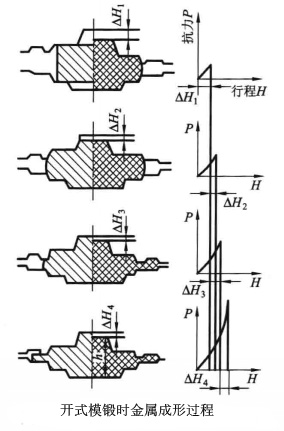

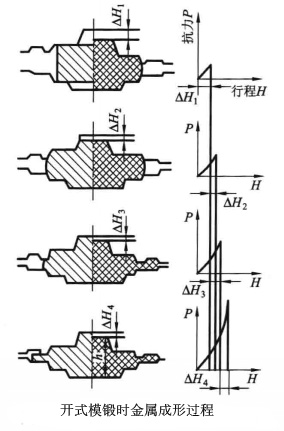

開式模鍛成形過程中金屬的流動過程大致可分為4個階段,如右圖所示。 開式模鍛金屬成形過程

開式模鍛金屬成形過程

開式模鍛金屬成形過程

開式模鍛金屬成形過程(1)自由變形或鐓粗變形階段。坯料在這一階段屬於局部載入,整體受力,毛坯在模膛中受壓發生鐓粗變形,高度減小ΔH1,徑向尺寸逐漸增大,直到毛坯與槽壁接觸為止,鐓粗所需的變形力不大。

(2)開始形成毛邊階段,在這一階段里,毛坯繼續受壓(壓下量ΔH2)逐步充滿模膛形成少許毛邊。在此階段金屬有兩個流動的方向,金屬一方面充填模膛,一方面由模橋口處流出形成毛邊。這時由於模壁阻力,特別是毛邊橋口部分的阻力(當阻力足夠大時)作用,迫使金屬充滿模膛,金屬徑向流速減慢,所需變形力明顯增大。

(3)充滿模膛階段。毛邊形成後,隨著模鍛變形的繼續進行,壓下量(ΔH3)的增大,毛邊逐漸減薄,寬度增大、溫度下降,金屬流人毛邊的阻力急劇增大,由於毛邊的阻礙作用,在變形金屬內部形成更強烈的三向壓應力,當這個壓應力大於金屬充填模膛深處和圓角處的阻力時,迫使金屬繼續流向模膛深處和圓角處,充填模膛內各稜角和肋條處,直到整個模膛完全充滿為止。

(4)鍛模完全閉合,擠出多餘金屬,鍛件最終成形階段。由於工藝因素的影響,通常坯料體積略大於模膛體積,因此當模膛充滿後,上、下模並未閉合,尚需繼續壓縮至上下模閉合,將多餘金屬完全排入飛邊槽,以保證鍛件高度尺寸符合圖紙要求。但要儘量縮短這一過程,因為此階段變形抗力急劇上升,這時的能量消耗占整個模鍛過程所消耗能量的30%~50%,因此,圖中的ΔH4越小越好,對減小模鍛變形力至關重要。同時,這一階段對鍛件避免組織缺陷、提高鍛件質量和生產率均有很大影響。

應力應變分析

第Ⅰ階段

開式模鍛的第Ⅰ階段是由開始模壓到金屬與模具側壁接觸為止,這個階段的變形猶如孔板間鐓粗(在沒有孔腔時猶如自由鐓粗)。假設模孔無斜度,如圖5-2所示,該階段屬於局部載入,整體受力,整體變形。變形金屬可分為A、B兩區,A區為直接受力區,B區的受力主要是由A區的變形引起的。A區的受力情況猶如環形件鐓粗,故又可分為內外兩區,即A內和A外,其間有一個流動分界面。但這時由於B區金屬的存在使A內區金屬向內流動的阻力增大,故與單純的環形件鐓粗相比,流動分界面的位置要向內移。B區內金屬的變形猶如在圓型砧內拔長。各區的應力應變情況如圖5-2所示。

各變形區金屬主要沿最大主應力增大的方向流動,如圖5-2中箭頭所示,即A內區和B區金屬向內流動,流入模孔;A外區金屬向外流動。在坯料內每一瞬間都有一個流動分界面,分界面的位置取決於兩個方向金屬流動阻力的大小。

第Ⅱ階段

在第Ⅱ階段,金屬也有兩個流動方向:一部分金屬充填模膛;另一部分金屬由橋口處流出形成飛邊,並逐漸減薄。這時由於模壁阻力,特別是飛邊橋口部分的阻力(當阻力足夠大時)作用,迫使金屬充滿模膛。由於這一階段金屬向兩個方向流動的阻力都很大,處於明顯的三向壓應力狀態,變形抗力迅速增大。

根據對第Ⅱ階段變形的應力應變分析,這一階段凹圓角充滿後變形金屬可分為五個區,如圖5-3所示。A區內金屬的變形猶如一般環形件鐓粗,A外為外區,A內為內區。B區內金屬的變形猶如在圓型砧內拔長。C區為彈性變形區,D區內金屬的變形猶如外徑受限制的環形件鐓粗。各區的應力應變簡圖和金屬流動方向如圖5-3所示。如果凹圓角未充滿,金屬的變形和分區情況還要更複雜一些。

第Ⅱ階段是鍛件成形的關鍵階段,研究鍛件的成形問題,主要研究第Ⅱ階段。

第Ⅲ階段

第Ⅲ階段主要是將多餘的金屬排入飛邊槽。此時流動分界面已不存在,變形僅發生在分模面附近的區域內,其他部位則處於彈性狀態。變形區的應力應變狀態與薄件鐓粗相同,如圖5-4所示。

此階段由於飛邊厚度進一步減薄和冷卻等原因,多餘金屬由橋口流出時的阻力很大,使變形抗力急劇增大。因此,第Ⅲ階段是模鍛變形力最大的階段。計算變形力時,按第Ⅲ階段計算。從減小模鍛所需的能量來看,希望第Ⅲ階段儘可能短些。

影響因素

開式模鍛時影響金屬成形的主要因素

從開式模鍛變形金屬流動過程可以看出,變形金屬的具體流動情況主要取決於各流動方向上阻力問的關係,此外,載荷性質(即沒備工作速度)等也有一定影響。殲式模鍛時影響金屬變形流動的主要因素有:模膛的結構、琶邊槽的尺寸和位置、坯料的形狀和尺寸、溫度不均引起的各部分金屬變形抗力的差異、設備工作速度等。

模膛結構

從模膛結構看,使金屬以鐓粗方式比以擠入方式更容易充填模膛。除此以外,模膛的阻力與下列因素有關:

(1)變形金屬與模壁的摩擦係數;

(2)模壁斜度;

(3)孔口圓角半徑:

(4)模膛的寬度與深度;

(5)模具溫度。

孔壁加工的表面光滑和潤滑較好時,摩擦阻力小,有利於金屬充滿模膛。

模膛製成一定的斜度是為了模鍛後鍛件易於從模膛內取出,但是模壁斜度對金屬充填模膛是不利的。因為金屬充填摸膛的過程實質上是一個變截面的擠壓過程,當模壁斜度愈大時,所需的擠壓力F也愈大。

模具孔口的圓角半徑R對金屬流動的影響很大,當R很小時,金屬質點要拐一個很大的角度再流入孔內,需消耗較多的能量,故不易充滿模膛,而且R很小時,還可能產生摺疊和切斷金屬纖維。同時此處溫度升高較快,模具容易被壓塌。R太大,則增加金屬消耗和機械加工量。總的看來,為保證鍛件質量,圓角半徑尺應適當。

模膛窄和深時,使金屬以擠入方式成形,金屬向孔內流動時的阻力增大,孔內金屬溫度窬易降低,充滿模膛困難。

模具溫度較低時,金屬流人孔部後,溫度很快降低,變形抗力增大,使充填模膛困難,尤其當孔口窄(小)時更為嚴重。

飛邊槽的影響

常見的飛邊槽形式如圖5-23所示。它包括橋口和倉部。橋口的主要作用足阻止金屬外流,迫使金屬充滿模膛;另外,它使飛邊厚度減溥,以便於切除。倉部的作用是容納多餘的金屬,以免金屬流到分模面上,影響上、下模打靠。

設汁飛邊槽主要是確定橋口的高度和寬度。橋口阻止金屬外流的作用是由於沿上、下接觸面摩擦阻力作用的結果。這一摩擦阻力的大小為2bτ,(沒摩擦力達最大值,等於τ)。由該摩擦力在橋口處引起的徑向壓應力(或稱橋口阻力)為:

從保證金屬充滿模膛出發,希望橋口阻力大一些。但是若過大,變形抗力將會很大,可能造成上、下模不能打靠等問題。因此阻力的大小應取得適當,應當根據模膛充滿的難易程度來確定,當模膛較易充滿時,b/h飛取小一些,反之取大一些。如對鐓粗成形的鍛件[圖5-24(a)],因金屬容易充滿模膛,b/h飛應取小一些。時擠入成形的鍛件[圖5-24(b)],金屬較難充滿模膛,b/h飛應取大一些。

橋f二I部分的阻力除了與b/h飛有關外,還與飛邊部分的變形溫度有關。變形過程中,如果此處金屬的溫度降低很快,則此處金屬的變形抗力高,從而使橋口處的阻力增大。

設備工作速度

設備工作速度高時,金屬變形流動的速度也快。這將使摩擦係數有所降低;同時,金屬流動的慣性和變形熱效應等都有助於充填模膛。例如,在高速錘上模鍛時,由於變形金屬具有很高的流動速度,變形金屬容易充填模膛,可以鍛出厚度為1.0~1.5 mm的簿肋;相比而言,在模鍛錘上一般是1.5~2mm;而在壓力機上,則是2~4mm。