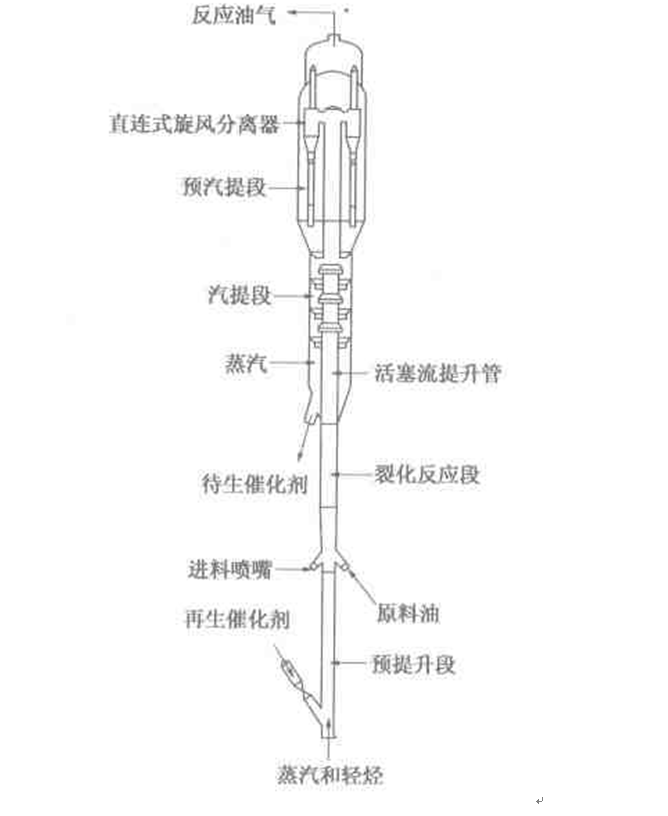

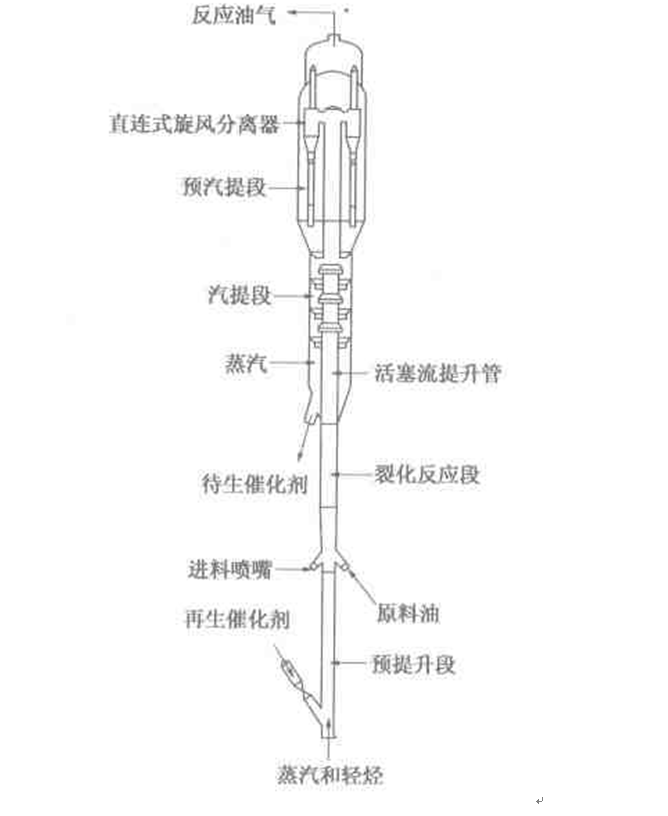

提升管 riser 在流化催化裂化裝置中,藉助氣體介質(空氣、蒸汽或油氣)的提升力將催化劑提升至高處所用的管子,由下而上依次為預提升段、進料段和裂化反應區,出口一般設定快速分離裝置。

基本介紹

- 中文名:提升管

- 外文名: riser

- 位置:流化催化裂化裝置

- 出口:設定快速分離裝置

簡介

階段

提升管反應器簡圖

提升管反應器簡圖

提升管 riser 在流化催化裂化裝置中,藉助氣體介質(空氣、蒸汽或油氣)的提升力將催化劑提升至高處所用的管子,由下而上依次為預提升段、進料段和裂化反應區,出口一般設定快速分離裝置。

提升管反應器簡圖

提升管反應器簡圖提升管 riser 在流化催化裂化裝置中,藉助氣體介質(空氣、蒸汽或油氣)的提升力將催化劑提升至高處所用的管子,由下而上依次為預提升段、進料段和裂化反應區,出口...

主要定義 提升管催化裂化riser 應器的流化催化裂化過程二 catalytic cracking指有提)f-竹反 一般流化催化裂化裝置兩器的排 列位置有兩種:一種是反應器與再生器等...

催化裂化提升管反應器,提升管反應器的直徑由進料量確定。...... 中國石油大學重質油國家重點實驗室開發的(TSRFCC)技術,採用兩段提升管反應器,構成了兩段提升管催...

《如何提升管理團隊戰鬥力》是2012年2月北京東方影音出版社出版的圖書。本書是國內唯一從戰略與技術視角詮釋領導力開發問題的課程。...

氣力提升泵是一種低壓空氣輸送設備,適用於連續,均勻地垂直提升輸送乾燥粉狀物質,其輸送能力較大且提升高度較高,TL系列氣力提升泵是一種氣力垂直輸送提升物料用的設備...

《怎樣提高管理水平》是2011年廣東經濟出版社出版的圖書,作者是饒錦麟。該書詳細介紹了企業管理中容易出現的一些問題,如管理決策等,並通過問答的形式解答了這些管理...

本書提供了一種富有啟迪的、完整的、經過檢驗的戰略方法,它將幫助你有效地應對困難與挑戰,促進管理者、戰略團隊以及未來的企業領導者提高企業的戰略績效,實現更高的...

噴嘴環管反應器是針對催化裂化提升管反應器噴嘴進料混合段催化劑顆粒不均勻分布的現象,提出了一種新型結構的進料混合段,並在內徑為186mm,高14m的大型提升管冷模...

扁平式管理,亦稱扁平化管理,是現代企業的一種新型管理模式,目的在於減少管理層級、提升管理效率。扁平化管理結構,包括矩陣式結構、團隊式結構、網路式結構等,強調以...

該反應器由提升管和下降管兩部分組成。在提升管內聚合物通過反應氣體向上吹,形成流化,並送入下降管的上部經過旋風分離器後,粉料在收集在下降管內。反應氣體由離心...

四十二、中國第一套提升管催化裂化裝置 四十三、中國石油第一個專業機械廠 四十四、中國石油第一個巡迴檢查制 四十五、中國石油第一次崗位責任制運動 四...

熱鍍鋅管,為提高鋼管的耐腐蝕性能,對一般鋼管進行鍍鋅。鍍鋅鋼管分熱鍍鋅和電鍍鋅兩種,熱鍍鋅鍍鋅層厚,電鍍鋅成本低,表面不是很光滑。...

第四章 提升自己的認知力第一節 如何提高自身認知能力第二節 如何提高對他人的...第六章 管好自己的應變力第一節 變革是時代的主旋律第二節 變革與出路同在,...

該通則的制定是為了確保水閘工程完整安全,合理利用水土資源,充分發揮工程效益,在管好用好工程的同時,開展綜合經營,積累資料,總結經驗,不斷提高水利工程管理水平。...

在健身助手App上還有私教管理功能、會籍管理功能、主管功能及前台功能,主管可以在後台管理工作人員的許可權,查看工作人員的工作記錄,讓俱樂部能夠實現移動化辦公,提升運營...

在踐行“三嚴三實”上作表率,在改進作風上立標桿,在推進城市管理上爭先鋒,著力提升治理機制和管理水平,推進城市精細化管理,積極探索城市管理工作的新思路、新方法、...

根據林場對護林工作的要求,各管護區要建立森林資源小班因子資料庫,從而使護林工作由粗放式管理提升為套用圖表資料的較為細緻的管理。要進一步提高民警及護林員的業務...