快速熱退火是用各種熱輻照源,直接照射在樣品表面上,迅速將樣品加熱至700~1200℃左右在幾秒~幾十秒的時間內完成退火。

它與常規熱退火相比,有下列優點:樣品在相同的保護條件下,可以使用較高的退火溫度,這有利於提高注入雜質的激活率與遷移率,尤其適合大劑量注入的樣品,因為大劑量注入造成的損傷嚴重,需要在較高溫度下退火,瞬態退火可以減少注入雜質的再分布,形成陡峭的雜質分布或突變結,另外當退火溫度要求不十分高時,樣品表面無須用介質膜保護,簡化了工藝。

基本介紹

- 中文名:快速退火

- 外文名:flash annealing

- 常用方式:脈衝雷射退火、電子束退火

- 優點:減少注入雜質的再分布

介紹,脈衝雷射退火,電子束退火,工藝,

介紹

隨著積體電路的發展,對損傷區、電學參數恢復程度,以及注入離子電激活率的要求也越來越高,常規的熱退火方法已經不能滿足要求。因為它不能完全消除缺陷,對高劑量注入晶片的電激活率也不夠高,而且又能產生二次缺陷。同時,在熱退火過程中,整個晶片(包括注入層和襯底)都要經受一次高溫處理,增加了表面污染,特別是高溫長時間的熱退火會導致明顯的雜質再分布,破壞了離子注入技術固有的優點,限制了它在VLSI中的套用。為了解決上述問題,多年來對退火方法進行了廣泛研究,導致雷射退火等快速退火技術的出現。

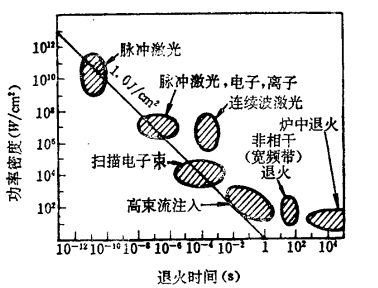

快速退火技術目前有脈衝雷射、脈衝電子束與離子束、掃描電子束、連續波雷射以及非相干寬頻光源(例如:鹵燈、電弧燈、石墨加熱器)等。它們的共同特點是瞬時內使晶片的某個區域加熱到極高的溫度,並在較短的時間內(10-8~102s)完成退火。

脈衝雷射退火

主要是利用高能量密度的雷射束輻照退火材料表面,從而引起被照區域的溫度突然升高,達到退火效果。具體退火情況,與雷射束的能量密度、材料的吸收係數、熱傳導係數、反射係數和注入層的厚度等有關.如果雷射輻照的區域,溫度雖然很高,但仍為固相,非晶區是通過外延再生長過程轉變為晶體結構,這樣的退火模型,稱為固相外延模型。例如,一個厚度為1000的非晶區,經雷射輻照後,損傷區溫度達到800℃時,只要幾秒鐘的時間,通過固相外延方式就可以完成退火效果,而且雜質的擴散長度只有幾個埃。如果雷射束輻照區域,吸收的能量足夠高,因而變為液相,在這樣情況下的退火過程,為液相外延。液相外延模型的退火效果比固相的好,但因注入區己變為液相,其雜質擴散情況較固相要嚴重。

雷射退火的主要特點是退火區域受熱時間非常短,因而損傷區中雜質幾乎不擴散,襯底材料中的少數載流子壽命及其它電學參數基本不受影響.利用聚焦得到細微的雷射束,可對樣品進行局部選擇退火,通過選擇雷射的波長和改變能量密度,可在注入深度上和橫截面上進行不同的退火過程,因而可以在同一矽片上製造出不同結深或者不同擊穿電壓的器件。

連續波雷射退火過程是固-固外延再結晶過程,使用的能量密度為1~100J/cm2,照射時間約100μs。由於樣品不發生熔化,而且時間又短,因此注入雜質的分布幾乎不受任何影響。雷射退火雖可以較好地消除缺陷,而且注入雜質的電激活率很高,對注入雜質的分布影響很小,但能量轉換率很低,只有1%左右,生產效率低,退火均勻性較差,故目前還未套用於生產中。

電子束退火

電子束退火也是近年來發展起來的一種退火技術,其退火機理與雷射退火一樣,只是閒電子束照射損傷區,使損傷區在極短時間內升到較高溫串.通過固相或液相外延過程,使非晶區轉化為結晶區達到退火目的。電子束退火的束斑均勻性較雷射好,能量轉換率可達50%左右,但電子束能在氧化層中產生中性缺陷。

目前用得較多的快速退火光源是寬頻非相干光源,主要是鹵燈和高頻加熱方式。這是一種很有前途的退火技術,其設備簡單、生產效率高,沒有光干涉效應,而又能保持快速退火技術的所有優點。退火時間一般為10~100s。各種快速退火方法所用功率密度與退火時間的關係如下圖:

快速退火方法所用功率密度與退火時間關係

快速退火方法所用功率密度與退火時間關係由圖可見,大部分方法所需的能量密度落在1.0J·cm-2的線上。

工藝

為了加速石墨化過程,縮短退火時間,可以採用如下幾種工藝進行快速退火:

低溫入爐和低溫保溫法

在完全石墨化退火時,採用300~350℃低溫入爐並在此溫度下保溫4~8小時。這樣,原 始石墨結晶核心可增加15倍,使石墨化過程,特別是石墨化的第二階段。大為縮短,整個生產周期可縮短到25~27小時。

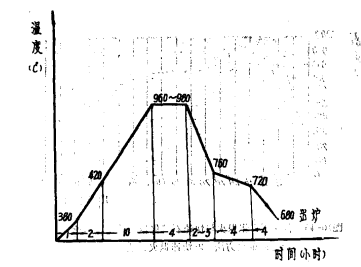

新的快速退火工藝特點如下:

1、採用了鉍鋁複合孕育劑因此進行低溫孕育以增加石墨核心,低溫孕育溫度為380~420℃,爐溫要均勻,保溫2小時。

2、 第一階段石墨化原工藝爐溫不均勻,部分鑄件長期過熱,石墨核心數量減少,影響第二階段石墨化珠光體分解。新工藝在低溫孕育後以較快速度升溫,當溫度達750~850℃時,控制爐內各點溫差在50~60℃,使所有鑄件性在同一時間達到高溫,在960~980℃保溫階段要嚴格控制爐內溫差在20℃左右,防止局部過熟。

3、為減少退火時間,第一階段石墨化後採用吹風降溫到760℃,然後以10℃/時的速度冷卻至720℃,經過4小時後停爐降溫到680℃出爐。由於低溫孕育階段及第一階段石墨化良好,第二階段石墨化時間縮短到4小時。

快速退火工藝曲線

快速退火工藝曲線淬火法

鑄坯在退火前先進行一次淬火。例如直徑為20毫米左右的鑄件可裝入900~950℃爐中,升溫到950~970℃保溫15~20分鐘,淬入20~60℃油中,當鑄件冷至150~200℃時取出空冷,以減少淬火應力。淬火過程中沿滑移面析出的碳,形成極細緻的石墨夾雜分布在基體中。它們便成為石墨化退火時的輔助結晶核心,從而縮短了退火時間。快速石墨化退火是將上述處理過的工件以普通退火加熱速度加熱到950~970℃保溫5~6小時,以50℃/時速度降至780℃保溫4小時,再以20℃/時降至760℃保溫4小時,再降至740℃保溫4小時,然後連箱一起取出空冷。整個退火過程為28~30小時,比一般退火時間縮短70%。