基本介紹

- 中文名:底板

- 外文名:bottom slab

- 拼音:di ban

- 類型:液壓術語

高層建築地下室底板

高層建築地下室底板滲水裂縫的產生原因

高層建築地下室底板滲水裂縫的相關處理技術

硝酸吸收塔冷卻盤管與底板的深孔焊接工藝

組裝與焊接工藝分析

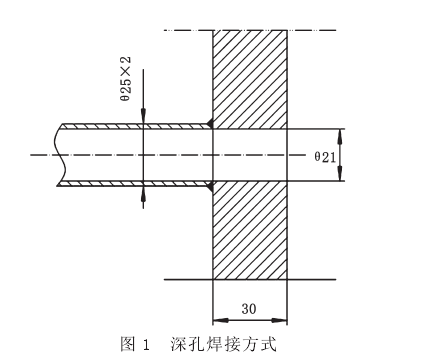

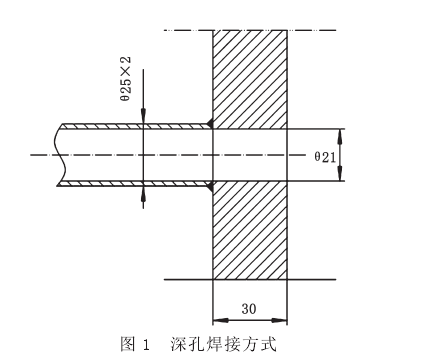

圖1 深孔焊接方式

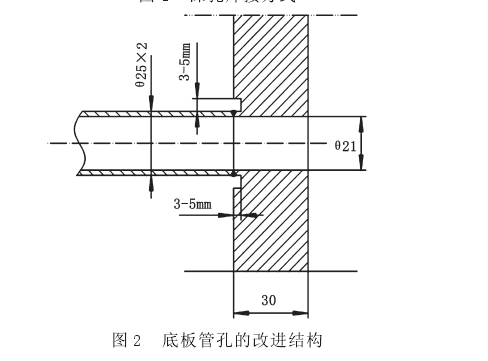

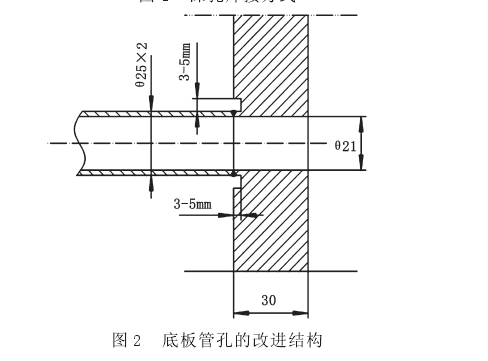

圖1 深孔焊接方式 圖2 底板管孔的改進結構

圖2 底板管孔的改進結構焊接工藝

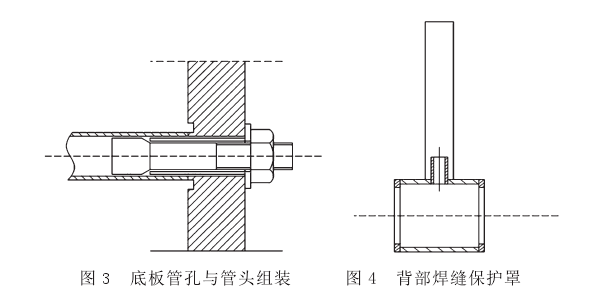

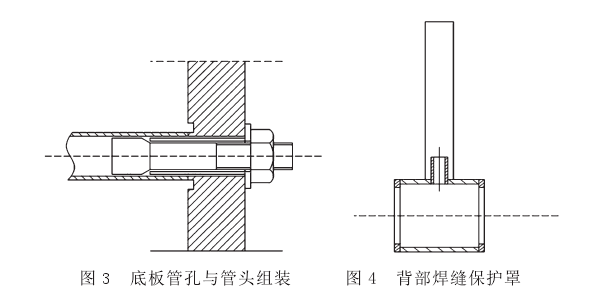

圖3 背部焊縫保護罩

圖3 背部焊縫保護罩

圖1 深孔焊接方式

圖1 深孔焊接方式 圖2 底板管孔的改進結構

圖2 底板管孔的改進結構 圖3 背部焊縫保護罩

圖3 背部焊縫保護罩箱型截面的下緣便稱之為底板,是承受正負彎矩的主要工作部位,在鋼筋混凝土橋中,其要保證足夠尺寸裝配所需抗拉鋼筋。在預應力鋼筋混凝土橋樑中,其需足夠大承壓面積來...

混凝土底板是指箱型截面的下緣,是承受正負彎矩的主要工作部位。在鋼筋混凝土橋中,其要保證足夠尺寸裝配所需抗拉鋼筋;在預應力鋼筋混凝土橋樑中,其需足夠大承壓面積來...

無源底板一般以匯流排結構形式(如STD、ISA、PCI匯流排等)設計成多插槽的底板,所有的電子組件均採用模組化設計,維修簡便。無源底板的插槽由ISA和PCI匯流排的多個插槽組成,...

船底板(bottom plating)是指船舶外殼底部鋼板,由於船底板各部受力不同,因此其板厚也有所不同,其中平板龍骨最厚。平板龍骨位於受力最大的船底縱中線上,並在船最...

煤層底板是正常層序的含煤地層剖面中,直接伏於煤層下面的岩層。常見的煤層底板岩石有粘土岩、泥質岩和粉砂岩等。底板粘土岩,有時是具有工業價值的耐火粘土。底板...

閘底板指水閘閘室底部承重和防護地基的基礎板。...... 閘底板指水閘閘室底部承重和防護地基的基礎板。中文名稱 閘底板 英文名稱 sluice flour slab 定義 水閘閘室...

內底板(inner bottom plating)是指船舶雙層底的頂板。在正常情況下,雙層底中用來裝載燃油、淡水或壓載水;而當船底外板損傷時,內底板要防止水進入船艙內,因此它...

水閘閘室的基礎底板部分。承受閘室上部結構的全部重量、鉛直及水平水壓力及其他荷載,並均勻地傳給地基;靠與地基間的摩阻力抵抗水平水壓力及其他水平推力的滑動作用以...

爐底板是裝有耐壓抗高溫的鑄鋼爐底板,以承載工件之用。...... 爐底板是裝有耐壓抗高溫的鑄鋼爐底板,以承載工件之用。簡介爐底板是裝有耐壓抗高溫的鑄鋼爐底板,...

碳素纖維桌球底板是指由碳纖維與相關的基體樹脂(如環氧樹脂)配製的複合材料做成的桌球底板。...

制動底板(braking plate)是制動底板總成中的關鍵件,是汽車制動器中固定制動蹄總成與制動鼓裝配的支撐零件,是整車制動的核心...

底板突水是指湧水量在短期內突然成倍劇增的現象。通常按突水時湧水的主要水源,將突水劃分為斷層、地表、底板、陷落柱和採空區積水等五類。我國為底板突水事故...

桌球底板純木五夾板,簡稱五夾。顧名思義,由五層純木板製作而成。相對薄而柔韌,因此手感通透敏銳,易於形變蓄能,底勁較好,旋轉較強,多為弧圈板。...

中文名稱 對底板 英文名稱 zygous basal plate 定義 底板中較大的兩塊稱對底板,位於萼部反口視輻板bd和da內側位置。 套用學科 古生物學(一級學科),古無...

踵部底板簡稱踵板,是懸臂式擋土牆的組成部分懸臂式擋土牆利用底部踵板上的土重來保持穩定。...

Challenge是愛迪達(Adidas)公司的一個桌球底板系列,包括有Challenge Light, Challenge Force和Challenge Speed三款底板。...

粘底板原產安徽舒城。成熟後總苞開裂而果不落而得名。幼樹生長直立,枝條粗壯,葉大肥厚深綠。堅果單重10.7克。整齊美觀。果肉含水53.1%,澱粉27%,糖13%,蛋白質...

詞目:底板隆起 釋文:底板隆起 是一種硐室底板圍岩變形失穩向上隆起的現象。在天然岩土體中開挖硐室,應力場重新分布使硐室附近圍岩應力集中,如岩性較軟弱,圍岩將...

工程設計中,常遇到這樣的地質情況,地下室底板下的岩土層為風化殘積土層、全風化岩層、強風化岩層或中風化軟岩層,因此,有可能採用天然地基作為建築物基礎。高層建築...

筏板基礎由底板、梁等整體組成。建築物荷載較大,地基承載力較弱,常採用砼底板 筏板,承受建築物荷載,形成筏基,其整體性好,能很好地抵抗地基不均勻沉降。...

單向肋梁板式筏形基礎是將兩根或兩根以上的柱下條形基礎中間用底板連線成一個整體,以擴大基礎的底面積並加強基礎的整體剛度。雙向肋梁板式筏形基礎是在縱、橫兩個...

如有鋼筋則不能稱其為墊層,應視為基礎底板。中文名 墊層 外文名 cushion 含義 鋼筋混凝土基礎與地基土的中間層 作用 使其表面平整便於在上面綁紮鋼筋 ...

後澆帶是在建築施工中為防止現澆鋼筋混凝土結構由於自身收縮不均或沉降不均可能產生的有害裂縫,按照設計或施工規範要求,在基礎底板、牆、梁相應位置留設的臨時施工縫...

塑膠排水板是由聚苯乙烯(HIPS)或者是聚乙烯(HDPE)為原料塑膠底板經過衝壓製成圓錐突台或者加勁肋的凸點(或中空圓柱形多孔)而成,經過不斷的創新研發原料得到巨大...

桌球拍由底板、膠皮和海綿三部分組成。三者的合理搭配決定了一塊球拍的質量。我們經常提到桌球拍及海綿的術語,如:“速度”、“控制”和“彈性”“底板軟硬”等...