簡介

增強塑膠製品的成型總是需要各種各樣的模具,將這種成型工藝稱為模塑成型。根據成型時模具是否封閉,即製品是否包容於模具中,可將模塑成型工藝分為開式成型法和閉式成型法,而閉式成型法通常也被稱為對模成型法。對模成型法也有多種,其中有一些屬於模壓成型法。

所謂模壓成型,是指模壓料在金屬對模中,受一定溫度和壓力作用成型出製品的工藝過程,並且,在制品完全成型,達到設定的造型和性能之前,模具一直處於閉合狀態。這種成型法一般應滿足幾個基本條件:a、模壓料是在模具開啟狀態下加入的;b、成型過程中,模壓料在一定溫度、壓力下快速

固化;c、製品的造型、尺寸主要由閉合狀態下的模具型腔來保證。

模壓成型工藝分類

模壓成型工藝大致分為如下幾種類型。

①氈料模壓法

是將由浸氈機組制出的連續玻璃纖維(也可為其他纖維)浸漬氈剪裁成所需形狀、尺寸,在金屬對模中熱壓製成製品。

②層壓模壓法

是介於層壓和模壓法之間的一種成型工藝。系將預浸漬的玻璃布或其他纖維織物裁成所需形狀、尺寸,在金屬對模中層疊鋪設,加熱加壓製成製品。

③短纖維料模壓法

是將經過預混或預浸後的短纖維狀物料置於模具中,合模,於一定溫度和壓力下成型成製品。

④碎布料模壓法

是將浸漬過樹脂的玻璃布或其他織物的下腳料裁剪成碎塊,置於對模中熱壓製成製品。

⑤纏繞模壓法

是介於纏繞成型和模壓成型間的一種成型工藝。系將預浸漬的連續玻纖或其他

纖維或帶狀織物纏繞在一定的型芯上,再在金屬對模中加熱加壓製成製品,它適用於有特殊要求的管材或迴轉體截面的製品。

⑥織物模壓法

是將預先織成所需形狀的兩維或三維織物浸漬樹脂後,在金屬對模中熱壓製成製品的成型工藝。其中三維織物作為增強材料的模壓法成型出的增強塑膠製品,從複合結構來看,屬於樹脂基體和增強材料均為三維連續的。由於在三維方向都有連續的增強纖維,不僅明顯地改進了二維連續增強材料製得的增強塑膠的層間強度和其他性能,而且,還可以根據不同方向對性能的要求合理配置纖維,是發展對三維性能有高要求製品的一種有效途徑。

樹脂壓力注射成型法

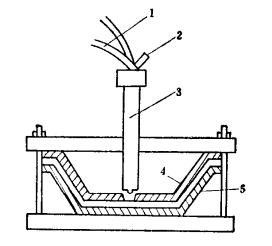

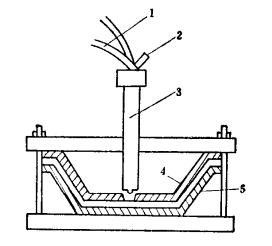

樹脂壓力注射成型法,是介於手糊法、噴射法和機械成型法之間的一種閉式對模成型法。其成型原理如下圖:

樹脂壓力注射成型法原理

樹脂壓力注射成型法原理先將增強材料按要求剪裁,鋪放於一半模具上,然後閉合兩半模具,並緊固。 在模具的預留的注入孔上, 用樹脂壓力注射槍,注入一定量的

樹脂,經過一定的時間後,即可開模取出模製品。

從工藝過程看,在無需外部加壓和使用低成型壓力方面與冷模壓成型法十分相似。但樹脂的加入方式卻有顯著的不同。這種工藝和接觸法成型相比,勞動強度低,勞動環境有所改善,製品可獲得兩個光潔表面和均勻的壁厚。 可嚴格控制樹脂/玻璃的含量比,對操作者技能依賴性小,空間利用率高。據介紹,樹脂注射成型所需操作人員數僅為噴射法的一半,手糊法的三分之一。而勞動費用只需一半左右。

在樹脂壓力注射成型中,樹脂注入壓力為1~5公斤/厘米2。注入時間不超過1~2分。固化周期為40~60分鐘。

本工藝中所用的樹脂, 一般為高活性聚酯。 為提高生產效率,用鈷鹽或胺類做促進劑,用過氧化苯甲醯和過氧化甲乙酮作引發劑。也可使用活性引發劑,如過氧化乙醯丙酮或採用加熱器等手段。 增強材料一般用連續玻璃纖維氈, 也可使用短切原紗氈,粗紗織物和布等。在制品中,玻璃含量一般為20~25%,高強度製品可達40%。

成型模具可採用玻璃鋼模具、簡易金屬模具和樹脂混凝土模具。為增加剛性,非金屬模具外部可用金屬加強。在成型時,可同時使用多個模具,以提高生產效率。

樹脂壓力注射成型法原理

樹脂壓力注射成型法原理