基本介紹

- 中文名:液壓成型法

- 外文名:Hydroforming

- 傳力介質:液體

- 性質:塑性加工技術

技術介紹,原理,工藝過程,技術特點,摩擦問題,潤滑劑,

技術介紹

近年來,由於汽車和航空工業的快速發展,大量冷成型性能差的新材料和結構複雜的零件得到了越來越多的套用,這為板液壓成型技術的發展提供了機遇。板液壓成型作為一種先進的加工工藝,具有模具成本低、模具製造周期短、成型極限高等特點,與傳統工藝相比,液壓成型適應了當今產品的小批量、多晶種的柔性發展方向,受到世界各國學者的一致關注。

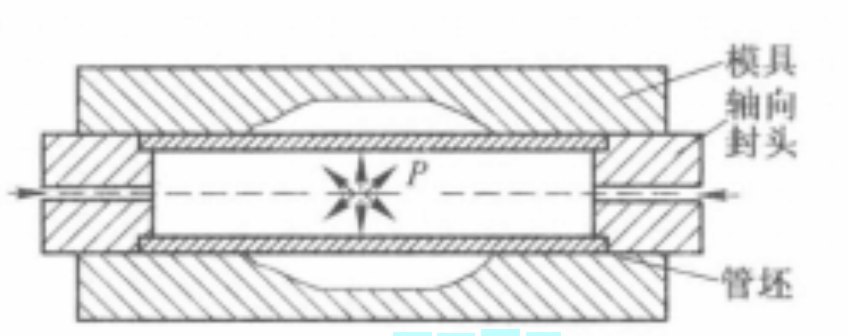

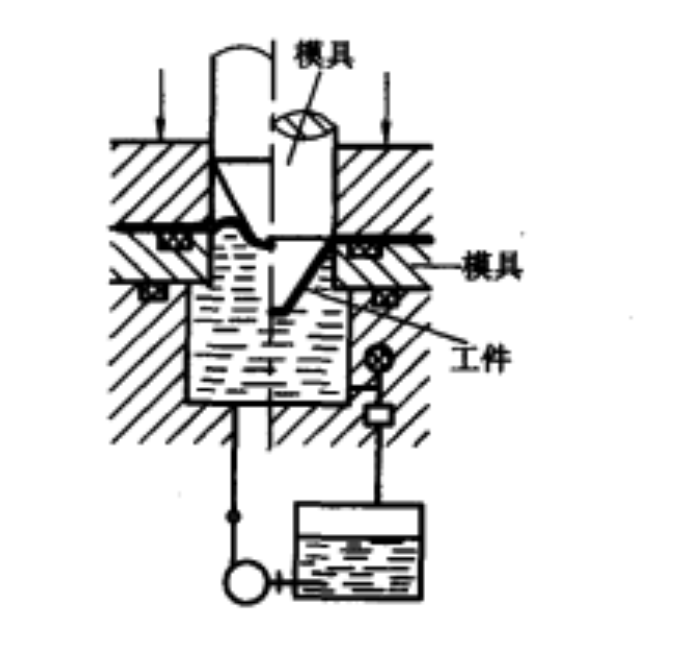

與傳統板料成型工藝不同的是,板液壓成型中用液體來代替或用液體輔助成型。下圖為其中較為典型的一種方法,即液壓拉深成型。此種方法是利用在凹模中充以液體,凸模下行時,凹模液壓室中的液體被壓縮產生相對壓力將毛坯緊緊地貼於凸模,形成有效的摩擦保持效果,使工件完全按凸模形狀成型。另外,在凹模與板料下表面之問產生流體潤滑,減少有害的摩擦阻力,這樣不僅使板料的成型極限大大提高,而且可以減少傳統拉深時可能產生的局部缺陷,從而成型出精度高、表面質量最好的零件。

管液壓成型技術

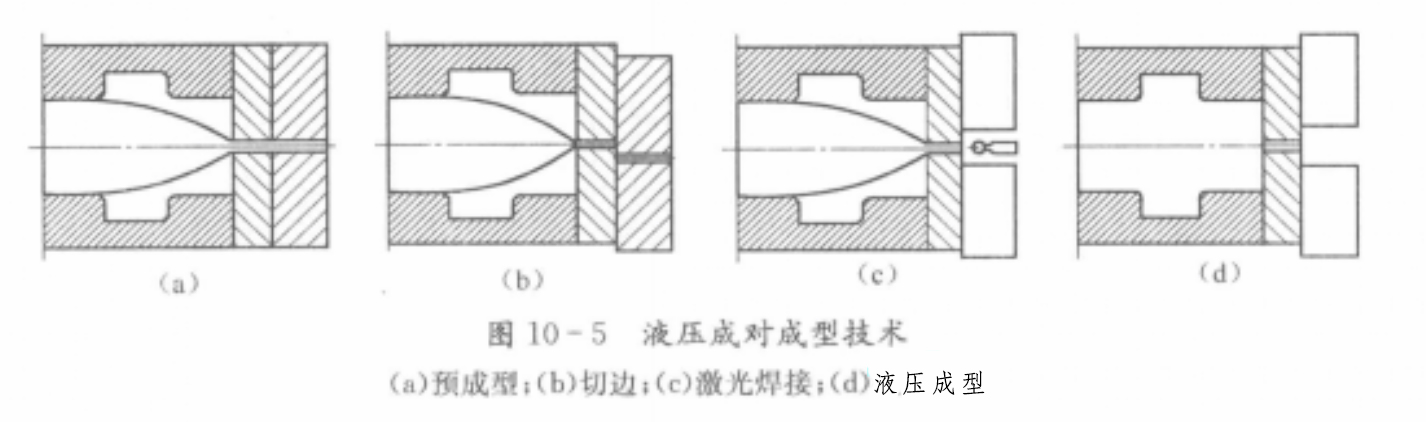

管液壓成型技術在液壓成型中常使用液壓成對成型方式,液壓成對成型(見下圖)足德國20世紀90年代後期提出的一種板料成型新工藝。因成型液壓力較高,又稱為板材內高壓成型,簡稱HBU。板件成對液壓成型時,首先將疊放的兩塊平板毛坯放置在上下凹模中間。壓邊後充液預成型,邊緣切割,對邊緣採用雷射焊接,然後,在兩板間充入高壓液體,使其貼模成型。這種成型屬於內高壓成型,適用於成型腔體零件。

液壓成對成型技術

液壓成對成型技術這種成型是靠板料變薄來成型的,對於上下型腔不一致的成型,上下板料的變薄情況也不一樣,因此可以考慮採用非焊接的形式,但若兩塊板料直接接觸,由於摩擦的作用,兩塊板料成型時會相互影響,鑒於這種情況,德國學者提出改進,在板料間加了一塊隔板以減小相互作用。這種成型技術是一種軟凸模成型技術,與一般的成型工藝相比可減少模具數量。因採用液壓載入,模具不易損壞,壽命提高,板件與模具貼合程度好,零件凍結性好,殘餘應力通過高壓塑性變形接近完全消除,彈復小,板材成型極限可明顯超過拉深工藝和純液壓脹形工藝。這種工藝技術尤其適用於形狀複雜、尺寸多變的大型板料零件的生產。

與傳統工藝相比液壓成型的優越性如下:

- 成型極限提高。減少了工件的成型次數和退火次數,以及配套模具數量和成本。

- 成型零件的回彈性小,工件的表面質量和尺寸精度得到提高。

- 模具結構簡單,加工精度要求較低。非常適合於現代小批最、多品種的柔性加工的要求。

- 由於液體的套用,可以成型室溫下一些難成型的材料,如鎂合金、鋁合金、鈦合金以及複雜結構拼焊板等。

- 可以加工形狀複雜的零件。

儘管板液壓成型有著一些明顯的優勢,但也有其缺點:

- 凹模型腔內的液壓壓力會對凸模下行產生阻抗作用,因此所需成型設備的噸位要比傳統成型的噸位高。

- 由於液體的套用,密封問題必須考慮,板件的壓邊密封面要單獨改進。

- 因工件成型後還需要液體補充等工序,因此生產效率不如傳統工藝高。

原理

板材的液壓成型就是在凹模中充滿液體,利用凸模(帶動板料)進入凹模時建立反向液壓的成型方法。由於反向液壓的作用,使板料與凸模緊緊貼合,保證板料與凸模之間的摩擦力,緩和了板料在凸模圓角處的徑向應力,預防了拉裂缺陷的產生,提高了傳力區的承載能力;在板料與凹模表面間形成的流體潤滑,摩擦減小,油液保護作用使得成型零件表面無劃傷,同時使法蘭變形所需的徑向應力減小。這種工藝改善了板料成型過程中的受力狀態,可顯著提高零件的極限變形程度,因此可以用來成型深筒、深盒以及複雜曲面零件。

液壓成型原理示意圖

液壓成型原理示意圖工藝過程

板料的液壓成型工藝過程如下圖所示,先在液壓室(凹模)內充滿液體,放上拉深坯料,施加一定的壓邊力,凸模下行進行拉深,同時開動液壓泵使液體保持一定的壓力,直到拉深結束,然後抬起凸模、壓邊圈,取出成型零件。

板料的液壓成型工藝過程

板料的液壓成型工藝過程技術特點

(1)由於液壓壓力的作用,板料與凸模之間的摩擦力得以保持,增強了凸模圓角區板料的承載能力,提高了成型極限,減少了成型次數。

(2)液壓室中的液體壓力作用使得板料緊緊貼在凸模上,液體在凹模上表面和板料下表面之間形成流體潤滑,減少零件表面劃傷,零件質量好,尺寸精度高,壁厚分布均勻。

(3)在曲面零件成型時,由於成型板料下面的反向液壓作用消除了曲面零件等在凹模孔內的懸空區,使坯料緊貼在凸模上,有效控制了材料內皺等缺陷的發生。

(4)帶有內凹的複雜曲面零件,只需尺寸精度高的凸模和內口輪廓簡單的凹模,因此減少了模具加工量,降低了模具的費用。

摩擦問題

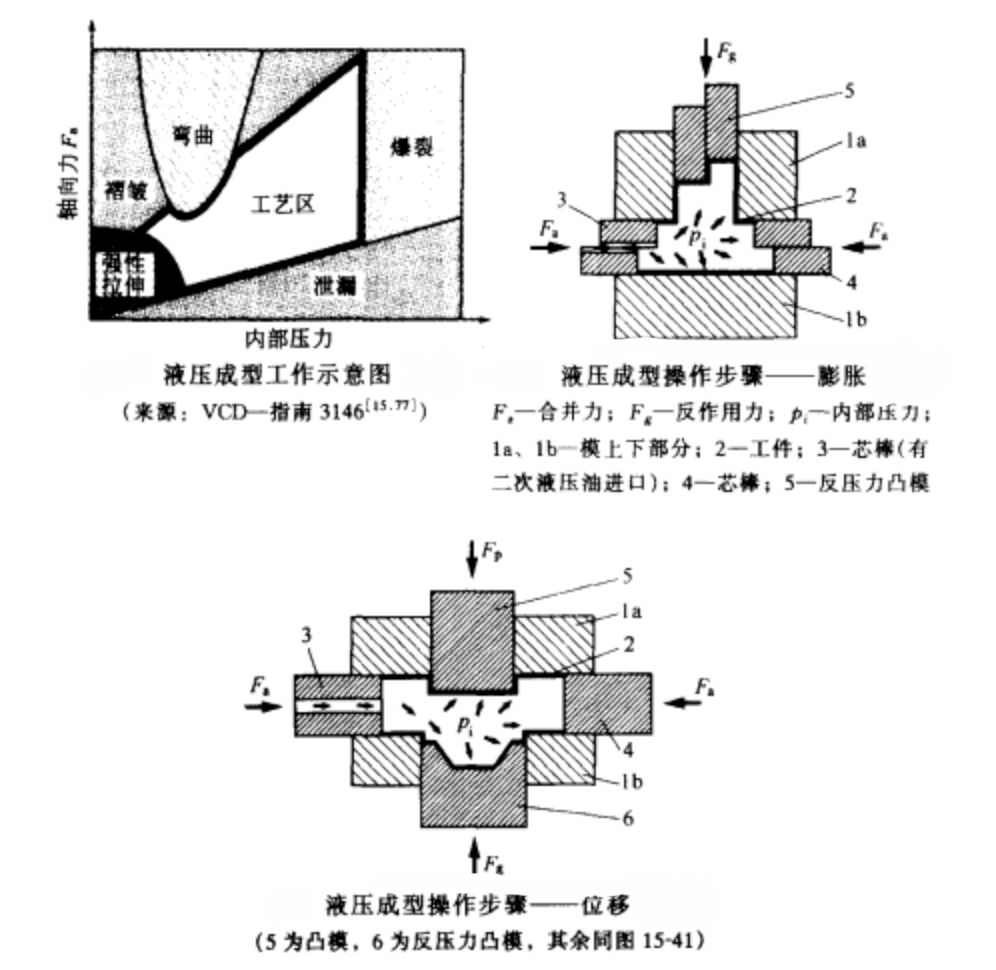

除了材料的可成型性以及工件的幾何形狀方面外,對液壓成型工藝而言,工件和工具之間的摩擦條件是最重要的。

但是對摩擦條件和影響摩擦的因素研究得都不充分。在薄金屬板成型中,摩擦係數和不同參數有關,例如接觸正常應力,工具、工件表面結構,潤滑劑黏度及成分,滑動速度以及溫度等。在液壓成型中情況甚至更複雜。例如,可能還要受到內部壓力和軸向力的影響。在液壓成型工藝中,這些參數在不斷改變。在簡化的條件和安排清晰明了的條件下對摩擦係數影響的不同方向的研究課題已經啟動。

潤滑劑

在液壓成型之前,例如彎曲管道以及預成型工件需要用潤滑劑,剩餘部分潤滑劑有時用於液壓成型。在許多情況下還要附加潤滑(有時稱為外部潤滑),這常常取決於工件的形狀以及幾何特性,尤其是加工那些曲率小、難於成型的材料時。因此潤滑劑使用範圍廣,但是錯綜複雜。這包括衝壓成型油以及石蠟薄膜、固體薄膜潤滑劑所構成的混合物。至於壓力條件需要用高極性抗磨損性潤滑劑或者EP添加劑。根據套用條件優先進行這種選擇。非常明顯,殘餘部分潤滑劑的可脫除性越來越重要。因為這是總工藝兼容性的相關參數。

另一個重要參數是二級液壓流體。當初始液壓流體用於床及滑板以驅動密封栓塞和反壓力缸時這種功能性流體在液壓成型中作為壓力介質。作為二級液壓流體常用水溶液或者乳液。在液壓成型工藝中二級液壓流體中所加的液壓成型潤滑劑的可溶性是基本操作之一。

確的選擇。這取決於油箱設備結構狀況以及液壓成型後的脫脂性。使用溶解性相當好的潤滑劑,但更多使用不溶性(破乳性)的潤滑劑。

在工業生產中潤滑油作為外部潤滑劑時成功地從兩種選擇中做出了一種正當使用固體薄膜潤滑劑時需另加操作步驟。同時必須充分考慮該類型潤滑劑的套用特性以及相應的脫脂可能性。