理化性質,用途,生產技術,西門子法,矽烷法,冶金法,產生廢氣,套用價值,行業發展,國際產業,國內產業,生產問題,產生污染,產業化差距,供需矛盾,生產規模小,工藝設備落後,附錄,

理化性質

多晶矽(polycrystalline silicon)有灰色金屬光澤,密度2.32~2.34g/cm

3。熔點1410℃。沸點2355℃。溶於

氫氟酸和

硝酸的混酸中,不溶於水、硝酸和鹽酸。硬度介於

鍺和

石英之間,室溫下質脆,切割時易碎裂。加熱至800℃以上即有延性,1300℃時顯出明顯變形。常溫下不活潑,高溫下與氧、氮、硫等反應。高溫熔融狀態下,具有較大的化學活潑性,能與幾乎任何材料作用。具有半導體性質,是極為重要的優良

半導體材料,但微量的雜質即可大大影響其導電性。電子工業中廣泛用於製造半導體收音機、

錄音機、電冰櫃、彩電、錄像機、電子計算機等的基礎材料。由乾燥矽粉與乾燥氯化氫氣體在一定條件下氯化,再經冷凝、精餾、還原而得。

用途

多晶矽可作拉制

單晶矽的原料,多晶矽與單晶矽的差異主要表現在物理性質方面。例如,在力學性質、光學性質和熱學性質的

各向異性方面,遠不如單晶矽明顯;在電學性質方面,多晶矽晶體的

導電性也遠不如單晶矽顯著,甚至於幾乎沒有導電性。在化學活性方面,兩者的差異極小。多晶矽和單晶矽可從外觀上加以區別,但真正的鑑別須通過分析測定晶體的晶面方向、導電類型和

電阻率等。多晶矽是生產單晶矽的直接原料,是當代人工智慧、

自動控制、

信息處理、

光電轉換等半導體器件的電子信息基礎材料。

生產技術

多晶矽的生產技術主要為

改良西門子法和矽烷法。西門子法通過氣相沉積的方式生產柱狀多晶矽,為了提高原料利用率和環境友好,在前者的基礎上採用了閉環式生產工藝即改良西門子法。該工藝將工業矽粉與HCl反應,加工成SiHCl

3 ,再讓SiHCl

3在H

2氣氛的還原爐中還原沉積得到多晶矽。還原爐排出的尾氣H

2、SiHCl

3、SiCl

4、SiH

2Cl

2 和HCl經過分離後再循環利用。矽烷法是將矽烷通入以多晶矽晶種作為流化顆粒的流化床中,使矽烷裂解並在晶種上沉積,從而得到顆粒狀多晶矽。改良西門子法和矽烷法主要生產電子級晶體矽,也可以生產太陽能級多晶矽。

西門子法

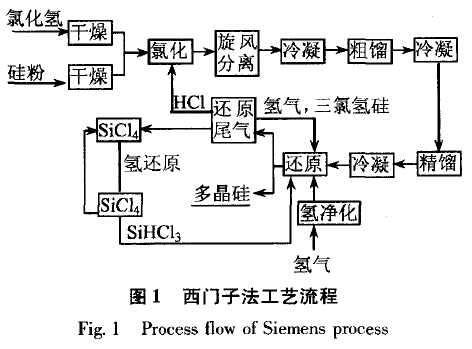

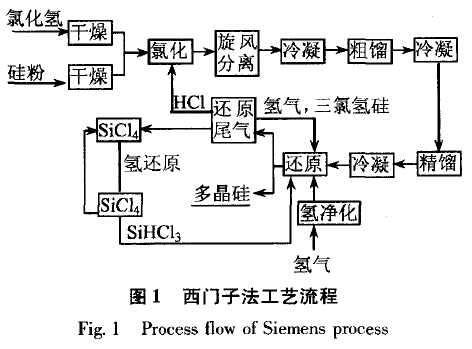

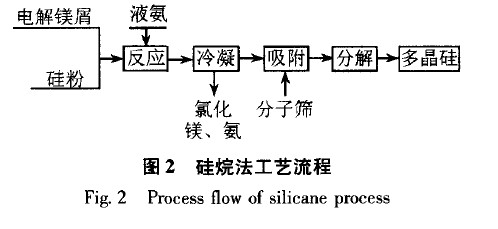

西門子法是由德國Siemens公司發明並於1954年申請了專利1965年左右實現了工業化。經過幾十年的套用和發展,西門子法不斷完善,先後出現了第一代、第二代和第三代,第三代多晶矽生產工藝即改良西門子法,它在第二代的基礎上增加了還原尾氣乾法回收系統、SiCl

4回收氫化工藝,實現了完全閉環生產,是西門子法生產高純多晶矽技術的最新技術,其具體工藝流程如圖1所示。矽在西門子法多晶矽生產流程內部的循環利用。

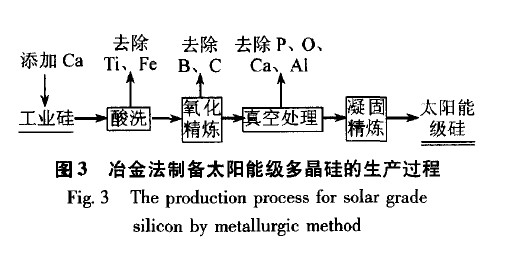

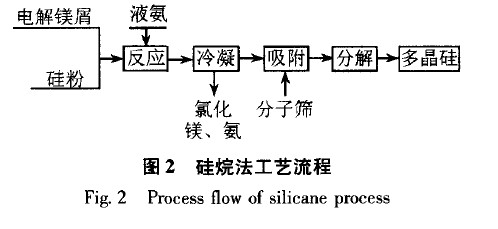

矽烷法

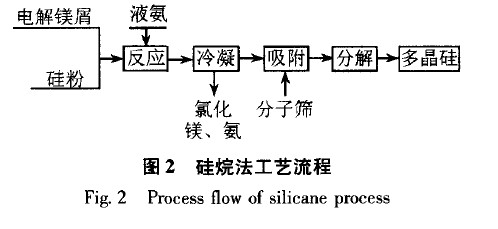

矽烷法是將矽烷通入以多晶矽晶種作為流化顆粒的流化床中,是矽烷裂解並在晶種上沉積,從而得到顆粒狀多晶矽。因矽烷製備方法不同,有日本Komatsu發明的矽化鎂法,其具體流程如圖2所示、美國Union Carbide發明的歧化法、美國MEMC採用的NaAlH

4與SiF

4反應方法。

矽化鎂法是用Mg

2Si與NH

4Cl在液氨中反應生成矽烷。該法由於原料消耗量大,成本高,危險性大,而沒有推廣,現在只有日本Komatsu使用此法。現代矽烷的製備採用歧化法,即以冶金級矽與SiCl

4為原料合成矽烷,首先用SiCl

4、Si和H

2反應生成SiHCl

3 ,然後SiHCl

3 歧化反應生成SiH

2Cl

2,最後由SiH

2Cl

2 進行催化歧化反應生成SiH

4 ,即:3SiCl

4+ Si+ 2H

2= 4SiHCl

3,2SiHCl

3= SiH

2Cl

2+ SiCl

4,3SiH

2Cl

2=SiH

4+ 2SiHCl

3。由於上述每一步的轉換效率都比較低,所以物料需要多次循環,整個過程要反覆加熱和冷卻,使得能耗比較高。製得的矽烷經精餾提純後,通入類似西門子法

固定床反應器,在800℃下進行熱分解,反應如下:SiH

4= Si+ 2H

2。

矽烷氣體為有毒易燃性氣體,沸點低,反應設備要密閉,並應有防火、防凍、防爆等安全措施。矽烷又以它特有的自燃、爆炸性而著稱。矽烷有非常寬的自發著火範圍和極強的燃燒能量,決定了它是一種高危險性的氣體。矽烷套用和推廣在很大程度上因其高危特性而受到限制在涉及矽烷的工程或實驗中,不當的設計、操作或管理均會造成嚴重的事故甚至災害。然而,實踐表明,過分的畏懼和不當的防範並不能提供套用矽烷的安全保障。因此,如何安全而有效地利用矽烷,一直是生產線和實驗室應該高度關注的問題。

矽烷熱分解法與西門子法相比,其優點主要在於:矽烷較易提純,含矽量較高(87.5%,分解速度快,分解率高達99%),分解溫度較低,生成的多晶矽的能耗僅為40 kW ·h/kg,且產品純度高。但是缺點也突出:矽烷不但製造成本較高,而且易燃、易爆、安全性差,國外曾發生過矽烷工廠強烈爆炸的事故。因此,工業生產中,矽烷熱分解法的套用不及西門子法。改良西門子法目前雖擁有最大的市場份額,但因其技術的固有缺點—產率低,能耗高,成本高,資金投入大,資金回收慢等,經營風險也最大。只有通過引入電漿增強、流化床等先進技術,加強技術創新,才有可能提高市場競爭能力。矽烷法的優勢有利於為晶片產業服務,其生產安全性已逐步得到改進,其生產規模可能會迅速擴大,甚至取代改良西門子法。雖然改良西門子法套用廣泛,但是矽烷法很有發展前途。與西門子方法相似,為了降低生產成本,流化床技術也被引入矽烷的熱分解過程,流化床分解爐可大大提高SiH4 的分解速率和Si的沉積速率。但是所得產品的純度不及固定床分解爐技術,但完全可以滿足太陽能級矽質量要求,另外矽烷的安全性問題依然存在。

美國MEMC公司採用流化床技術實現了批量生產,其以NaAlH4 與SiF4 為原料製備矽烷,反應式如下:SiF4+NaAlH4=SiH4+NaAlF4。矽烷經純化後在流化床式分解爐中進行分解,反應溫度為730℃左右,製得尺寸為1000微米的粒狀多晶矽。該法能耗低,粒狀多晶矽生產分解電耗為12kW·h/kg左右,約為改良西門子法的1/10,且一次轉化率高達98%,但是產物中存在大量微米尺度內的粉塵,且粒狀多晶矽表面積大,易被污染,產品含氫量高,須進行脫氫處理。

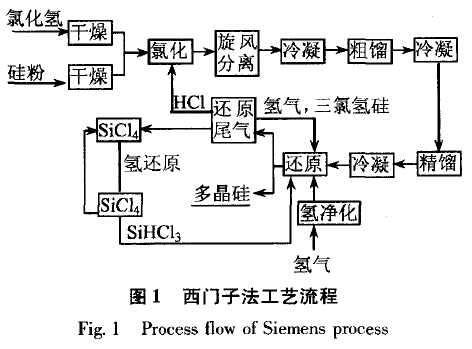

冶金法

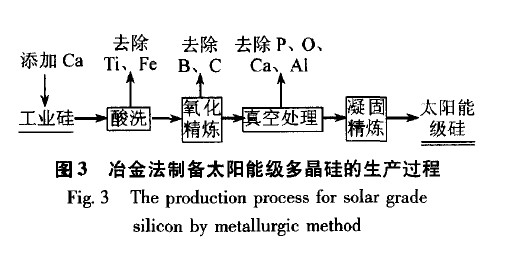

冶金法製備太陽能級多晶矽(Solar Grade Silicon簡稱SOG—Si),是指以冶金級矽(MetallurgicalGrade Silicon簡稱MG-Si)為原料(98.5%~99.5%)。經過冶金提純製得純度在99.9999%以上用於生產太陽能電池的多晶矽原料的方法。冶金法在為太陽能光伏發電產業服務上,存在成本低、能耗低、產出率高、投資門檻低等優勢,通過發展新一代載能束高真空冶金技術,可使純度達到6N以上,並在若干年內逐步發展成為太陽能級多晶矽的主流製備技術。

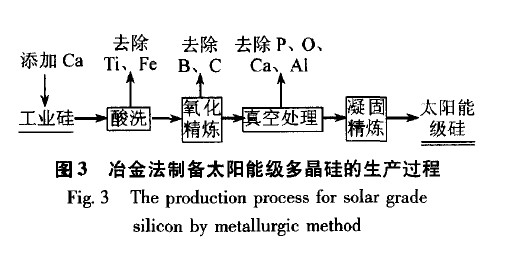

不同的冶金級矽含有的雜質元素不同,但主要雜質基本相同,主要包括Al、Fe、Ti、C、P、B等雜質元素。而且針對不同的雜質也研究了一些有效的去除方法。自從1975年Wacker公司用澆注法製備多晶矽材料以來,冶金法製備太陽能級多晶矽被認為是一種有效降低生產成本、專門定位於太陽多級多晶矽的生產方法,可以滿足光伏產業的迅速發展需求。針對不同的雜質性質,製備太陽能級多晶矽的技術路線,如圖3所示。

產生廢氣

多晶矽生產過程中主要危險、有害物質中氯氣、氫氣、三氯氫矽、氯化氫等主要危險特性有:

1)氫氣:與空氣混合能形成

爆炸性混合物,遇熱或明火即會發生爆炸。氣體比空氣輕,在室內使用和儲存時,漏氣上升滯留屋頂不易排出,遇火星會引起爆炸。氫氣與氟、氯、溴等鹵素會劇烈反應。

2)

氧氣:助燃物、可燃物燃燒爆炸的基本要素之一,能氧化大多數活性物質。與易燃物(如乙炔、甲烷等)形成有爆炸性的混合物。

3)

氯:有刺激性氣味,能與許多化學品發生爆炸或生成爆炸性物質。幾乎對金屬和非金屬都起腐蝕作用。屬高毒類。是一種強烈的

刺激性氣體。

4)

氯化氫:無水氯化氫無腐蝕性,但遇水時有強腐蝕性。能與一些活性

金屬粉末發生反應,放出氫氣。遇氰化物能產生劇毒的氰化氫氣體。

5)

三氯氫矽:遇明火強烈燃燒。受高熱分解產生有毒的氯化物氣體。與氧化劑發生反應,有燃燒危險。極易揮發,在空氣中發煙,遇水或水蒸氣能產生熱和有毒的腐蝕性煙霧。燃燒(分解)產物:氯化氫、氧化矽。

6)

四氯化矽:受熱或遇水分解放熱,放出有毒的腐蝕性煙氣。

7)

氫氟酸:腐蝕性極強。遇H發泡劑立即燃燒。能與普通金屬發生反應,放出氫氣而與空氣形成爆炸性混合物。

8)

硝酸:具有強氧化性。與易燃物(如苯)和有機物(如糖、纖維素等)接觸會發生劇烈反應,甚至引起燃燒。與鹼金屬能發生劇烈反應。具有強腐蝕性。

9)

氮氣:若遇高熱,容器內壓增大。有開裂和爆炸的危險。

10)

氟化氫:腐蝕性極強。若遇高熱,容器內壓增大,有開裂和爆炸的危險。

套用價值

在太陽能利用上,單晶矽和多晶矽也發揮著巨大的作用。要使

太陽能發電具有較大的市場,被廣大的消費者接受,就必須提高

太陽電池的光電轉換效率,降低生產成本。從國際太陽電池的發展過程可以看出其發展趨勢為單晶矽、多晶矽、帶狀矽、

薄膜材料(包括

微晶矽基薄膜、化合物基薄膜及染料薄膜)。

多晶矽和多晶矽的區別是,當熔融的單質矽凝固時,矽原子以金剛石晶格排列成許多晶核,如果這些晶核長成晶面取向相同的晶粒,則形成單晶矽。如果這些晶核長成晶面取向不同的晶粒,則形成多晶矽。多晶矽與單晶矽的差異主要表現在物理性質方面。例如在力學性質、電學性質等方面,多晶矽均不如單晶矽。多晶矽可作為拉制單晶矽的原料

冶金級矽的提煉並不難。它的製備主要是在電弧爐中用碳還原石英砂而成。這樣被還原出來的矽的純度約98-99%,但半導體工業用矽還必須進行高度提純(電子級多晶矽純度要求11N,太陽能電池級只要求6N)。而在提純過程中,有一項“三氯氫矽還原法(西門子法)”的關鍵技術我國還沒有掌握,由於沒有這項技術,我國在提煉過程中70%以上的多晶矽都通過氯氣排放了,不僅提煉成本高,而且環境污染非常嚴重。我國每年都從石英石中提取大量的工業矽,以1美元/公斤的價格出口到德國、美國和日本等國,而這些國家把工業矽加工成高純度的晶體矽材料,以46-80美元/公斤的價格賣給我國的太陽能企業。

得到高純度的多晶矽後,還要在單晶爐中熔煉成單晶矽,以後切片後供積體電路製造等用。可以用於二極體級、整流器件級、電路級以及太陽能電池級單晶產品的生產和深加工製造,其後續產品積體電路和半導體分離器件已廣泛套用於各個領域,在軍事電子設備中也占有重要地位。

行業發展

當前光伏正面臨著兩大歷史性的拐點:第一是從歐洲市場轉向中美日市場;第二是從政府補貼逐漸轉向平價上網。中國產業洞察網分析師看來,儘管多晶矽等產品價格一度有所回升,但未來出現大幅度上升的可能性不大,而一些公司依然在擴大產能中,在供求關係沒有本質改變之前,光伏行業的復甦之路依然坎坷。

多晶矽或不會大幅上升

歐盟對中國太陽能產品的反傾銷預計6月初裁定,矽片與組件行業悲觀預期仍然強烈,雙反將導致沒有贏家,屆時多晶矽價格可能再次上漲,但是對中國的光伏行業來說,不同細分子行業景氣度將出現分化。如果考慮到中國對歐盟多晶矽採取反制措施導致的多晶矽價格上漲,那么多晶矽相關企業將率先受益。

另一方面,國內應對政策充足,且隨時待發。中國光伏產業產能巨大,涉及各地政府、銀行、就業群體等關鍵方,“救市”幾乎是政府的必然選擇——方法主要為兩種:一是以提高補貼等方式擴大國內市場需求,二是對海外多晶矽等產品採取“報復”措施,在被“關門”之時國內政策發力的機率很高。

另一方面,中國和歐盟之間的談判依然有變數,如果雙方都實施反傾銷的話,會使得價格上漲;然而,如果雙方都沒有相應措施,多晶矽價格就不可能上升太多,而新能源發展的出路在於價格逐步走低,最終低於傳統能源才有真正存在的價值。

高純多晶矽是電子工業和太陽能光伏產業的基礎原料,在未來的50年裡,還不可能有其他材料能夠替代矽材料而成為電子和光伏產業主要原材料。

隨著信息技術和太陽能產業的飛速發展,全球對多晶矽的需求增長迅猛,市場供不應求。世界多晶矽的產量2005年為28750噸,其中半導體級為20250噸,太陽能級為8500噸。半導體級需求量約為19000噸,略有過剩;太陽能級的需求量為15600噸,供不應求。全球太陽能電池產量快速增加,直接拉動了多晶矽需求的迅猛增長。全球多晶矽由供過於求轉向供不應求。受此影響,作為太陽能電池主要原料的多晶矽價格快速上漲。

中國多晶矽工業起步於20世紀50年代,60年代中期實現了產業化,到70年代,生產廠家曾經發展到20多家。但由於工藝技術落後,環境污染嚴重,消耗大,成本高等原因,絕大部分企業虧損而相繼停產或轉產。

中國

積體電路和

太陽能電池對多晶矽的需求快速增長,2005年積體電路產業需要電子級多晶矽約1000噸,太陽能電池需要多晶矽約1400噸;到2010年,中國電子級多晶矽年需求量將達到約2000噸,光伏級多晶矽年需求量將達到約4200噸。而中國多晶矽的自主供貨存在著嚴重的缺口,95%以上多晶矽材料需要進口,供應長期受制於人,再加上價格的暴漲,已經危及到多晶矽下游眾多企業的發展,成為制約中國信息產業和光伏產業產業發展的瓶頸問題。

由於多晶矽需求量繼續加大,在市場缺口加大、價格不斷上揚的刺激下,國內湧現出一股搭上

多晶矽項目的熱潮。多晶矽項目的投資熱潮,可以說是太陽能電池市場迅猛發展的必然結果,但中國矽材料產業一定要慎重發展,不能一哄而上;關鍵是要掌握核心技術,否則將難以擺脫受制於人的局面。

作為高科技產業,利用矽礦開發多晶矽,產業耗能大,電力需求高。電價已成為中國大多數矽礦企業亟待突破的瓶頸之一。因此中國大力發展多晶矽產業,亟需在條件成熟的地方制定電價優惠政策,降低成本。

由於需求增加快速,但供給成長有限,預估

多晶矽料源的供應2007年將是最嚴重缺乏的一年,預計到2009年,全世界多晶矽的年需求量將達到6.5萬噸。在未來的3至5年間,也就是在中國的“十一五”期間,將是中國多晶矽產業快速發展的黃金時期。

2011年國內多晶矽產量達到82768噸,同比增長84%。產業依舊保持快速增長的勢頭,2006-2011年我國多晶矽產量翻了數番,年均增長超過100%。2011全年銷售額超過230億元,與2010年基本持平;截至2011年年底,我國已建多晶矽生產線的總產能達到14.8萬噸。我國多晶矽產量已占全球的35%左右,已成為繼美、德之後的全球多晶矽生產大國。

工業和信息化部2012年發布的《太陽能光伏產業“十二五”發展規劃》中將高純多晶矽列為“十二五”發展重點,並指出“支持骨幹企業做優做強,到2015年多晶矽領先企業達到5萬噸級,骨幹企業達到萬噸級水平”,“多晶矽生產實現產業規模、產品質量和環保水平的同步提高,到2015年平均綜合電耗低於120千瓦時/公斤”。

2008年金融危機之後,歐美等主要已開發國家都將發展新能源產業作為推動經濟發展的首選產業,特別是日本地震發生核泄漏之後,光伏發電成為新能源產業最主要的發展方向,包括歐洲、日本、美國、中國在內的主要國家和地區都將2020年光伏發電的目標翻番甚至提高更多。原計畫在2020年全球實現光伏發電達到200GW,調整之後,該目標達到500-1000GW,未來全球光伏發電的前景依然光明。

從工業化發展來看,重心已由單晶向多晶方向發展,主要原因為;[1]可供應太陽電池的頭尾料愈來愈少;[2] 對太陽電池來講,方形基片更合算,通過澆鑄法和直接凝固法所獲得的多晶矽可直接獲得方形材料;[3]多晶矽的生產工藝不斷取得進展,全自動澆鑄爐每生產周期(50小時)可生產200公斤以上的矽錠,晶粒的尺寸達到厘米級;[4]由於近十年單晶矽工藝的研究與發展很快,其中工藝也被套用於多晶矽電池的生產,例如選擇腐蝕發射結、背表面場、腐蝕絨面、表面和體鈍化、細金屬柵電極,採用絲網印刷技術可使柵電極的寬度降低到50微米,高度達到15微米以上,快速熱退火技術用於多晶矽的生產可大大縮短工藝時間,單片熱工序時間可在一分鐘之內完成,採用該工藝在100平方厘米的

多晶矽片上作出的電池轉換效率超過14%。據報導,在50~60微米多晶矽襯底上製作的電池效率超過16%。利用機械刻槽、絲網印刷技術在100平方厘米多晶上效率超過17%,無機械刻槽在同樣面積上效率達到16%,採用埋柵結構,機械刻槽在130平方厘米的多晶上電池效率達到15.8%。

2012年12月份,多晶矽的進口均價已下跌至20.8美元/公斤,市場最低報價已到15美元/公斤。整體上看,2012年幾乎所有的多晶矽生產企業均處於虧損的狀態。進入2013年1月份後,隨著多晶矽生產廠家庫存的減少,國內多晶矽生產企業開始調高多晶矽市場報價,市場報價已上漲至21美元/公斤。行業普遍虧損導致較多的產能已開始退出,多晶矽價格將會維持在20-23美元/公斤之間才能覆蓋多晶矽企業的全成本,使得部分企業盈利。

2015年前三季度,多晶矽產量約為10.5萬噸,同比增長20%;矽片產量約為68億片,同比增長10%以上;電池片產量約為28GW,同比增長10%以上;組件產量約為31GW,同比增長26.4%。

國際產業

當前,晶體

矽材料(包括多晶矽和單晶矽)是最主要的

光伏材料,其市場占有率在90%以上,而且在今後相當長的一段時期也依然是

太陽能電池的主流材料。多晶矽材料的生產技術長期以來掌握在美、日、德等3個國家7個公司的10家工廠手中,形成技術封鎖、市場壟斷的狀況。

多晶矽的需求主要來自於半導體和太陽能電池。按純度要求不同,分為電子級和太陽能級。其中,用於

電子級多晶矽占55%左右,太陽能級多晶矽占45%,隨著

光伏產業的迅猛發展,太陽能電池對多晶矽需求量的增長速度高於半導體多晶矽的發展,預計到2008年

太陽能多晶矽的需求量將超過電子級多晶矽。

1994年全世界太陽能電池的總產量只有69MW,而2004年就接近1200MW,在短短的10年裡就增長了17倍。專家預測

太陽能光伏產業在二十一世紀前半期將超過核電成為最重要的基礎能源之一。

據悉,美國能源部計畫到2010年累計安裝容量4600MW,日本計畫2010年達到5000MW,歐盟計畫達到6900MW,預計2010年世界累計安裝量至少18000MW。從上述的推測分析,至2010年太陽能電池用多晶矽至少在30000噸以上,表2給出了世界太陽能多晶矽工序的預測。據國外資料分析報導,世界多晶矽的產量2005年為28750噸,其中半導體級為20250噸,太陽能級為8500噸,半導體級需求量約為19000噸,略有過剩;太陽能級的需求量為15000噸,供不應求,從2006年開始太陽能級和半導體級多晶矽需求的均有缺口,其中太陽能級產能缺口更大。

據日本稀有金屬雜誌2005年11月24日報導,世界半導體與太陽能多晶矽需求緊張,主要是由於以歐洲為中心的太陽能市場迅速擴大,預計2006年,2007年多晶矽供應不平衡的局面將為愈演愈烈,多晶矽價格方面半導體級與太陽能級原有的差別將逐步減小甚至消除,2005年世界太陽能電池產量約1GW,如果以1MW用多晶矽12噸計算,共需多晶矽是1.2萬噸,2005-2010年世界太陽能電池平均年增長率在25%,到2010年全世界半導體用於太陽能電池用多晶矽的年總的需求量將超過6.3萬噸。

國內產業

在中央政府大力推廣新能源政策的支持下,各地方省份也是積極跟進,培養優勢產業。江西省抓住機遇,憑藉

粉石英(矽材料主要原料)儲量全國第一的資源優勢,出台多方面措施保障光伏產業發展。短短3、4年間,使得一大批光伏產業上下游項目迅速在江西集聚,成為中國重要的光伏產業基地。以

新余為主產地、以賽維LDK和盛豐能源為核心企業的產業帶具有較強的生產能力,初步建立了從矽料、矽片到

太陽能電池組件及配套產品的完整產業鏈,擁有了對外合作的有效途徑和一批關鍵人才,在國內已具有較明顯的規模優勢和市場競爭力。

2008年江西省光伏產業發展迅速,實現銷售收入128.9億元。另外該省生產的

多晶矽片已占全球總產量的四分之一,龍頭企業賽維2008年的產能超過1400MW。

2009年初,經省政府同意,由江西省

發改委牽頭編制的《江西省光伏產業發展規劃》正式下發,為江西光伏產業發展確定了大的方向。規劃中提到,力爭到2012年將江西打造成為全球重要的光伏產業生產基地。按照規劃,未來數年,新余、豐城、南昌產業帶將建成全省光伏產業主要集聚區。

行業走勢概況及預測

10月中旬國內多晶矽行情小幅上調。10月初國內企業出廠報價均價在132667元/噸左右,到本周末國內企業對外報價波動至132883元/噸左右,整體上漲了0.13%,當前價格同比去年下降了24.63%。

行情分析光伏補貼細則即將出台,多晶矽龍頭企業紛紛復產,多晶矽價格得到提振,多晶矽行業開工率進一步回升,開工率恢復至40%左右。

國內多晶矽光伏市場觀望情緒仍然瀰漫,受到國內各地方光伏發電補貼與上網政策遲遲未落實的影響,下游矽料報價波動較小;太陽能產品實行增值稅即征即退50%的政策的出台確實直接利好光伏下游企業,亦有機會促進上游企業受惠。

從光伏全行業來看,近期新增光伏市場需求空間不大,直接導致上游多晶矽環節供需仍難現大逆轉情形,全年產需只能勉強維持平衡。多晶矽市場仍然面臨著產能過剩的局面。

後市預測隨著光伏市場的逐漸回暖,多晶矽開工增多,市場供應量有所增加但是從下游光伏利好到上游還需要一段時間的緩衝,多晶矽後市或將上揚,預計短期內價格地位盤整仍會持續。

1、發展壯大中國多晶矽產業的市場條件已經基本具備、時機已經成熟,國家相關部門加大對多晶矽產業技術研發,科技創新、工藝完善、項目建設的支持力度,抓住有利時機發展壯大中國的多晶矽產業。

2、支持最具條件的改良西門子法共性技術的實施,加快突破千噸級多晶矽產業化關鍵技術,形成從材料生產工藝、裝備、

自動控制、回收循環利用的多晶矽產業化生產線,材料性能接近國際同類產品指標;建成節能、低耗、環保、循環、經濟的多晶矽材料生產體系,提高我們多晶矽在國際上的競爭力。

3、依託高校以及研究院所,加強新一代低成本工藝技術基礎性及

前瞻性研究,建立低成本太陽能及多晶矽研究開發的知識及

技術創新體系,獲得具有自主智慧財產權的生產工藝和技術。

4、政府主管部門加強巨觀調控與行業管理,避免低水平項目的重複投資建設,保證產業的有序、可持續發展。

5、《多晶矽產能嚴重過剩 地方政府成主要推手》。2009年09月07日 07:07 來源:中央電視台《經濟半小時》。

6、解決國內光伏發電的政策、技術瓶頸,進一步啟動國內光伏終端市場、開發新興市場(例如讓光伏發電象家電下鄉一樣走進家庭、走進平民生活,通過援外的方法開發非洲太陽能市場)。

7、通過科技創新提高企業競爭力,提高質量、減低消耗,最佳化產業布局、危機期間推進重組、淘汰落後產能、提高集中度。行業內重點扶持5~6家大而強的多晶矽企業。

生產問題

產生污染

多晶矽是高污染的項目,中國多數多晶矽企業環保不完全達標。生產多晶矽的副產品——四氯化矽是高毒物質。用於傾倒或掩埋四氯化矽的土地將變成不毛之地,草和樹都不會在這裡生長。它具有潛在的極大危險,不僅有毒,還污染環境,回收成本巨大。

產業化差距

同國際先進水平相比,國內多晶矽生產企業在產業化方面的差距主要表現在以下幾個方面:

供需矛盾

2005年中國太陽能用

單晶矽企業開工率在20%-30%,半導體用單晶矽企業開工率在80%-90%,無法實現滿負荷生產,

多晶矽技術和市場仍牢牢掌握在美、日、德國的少數幾個生產廠商中,嚴重製約中國產業發展。

生產規模小

現在公認的最小經濟規模為1000噸/年,最佳經濟規模在2500噸/年,而中國現階段多晶矽生產企業離此規模仍有較大的距離。

工藝設備落後

同類產品物料和電力消耗過大,三廢問題多,與國際水平相比,國內多晶矽生產物耗能耗高出1倍以上,產品成本缺乏競爭力。千噸級工藝和設備技術的可靠性、先進性、成熟性以及各子系統的相互匹配性都有待生產運行驗證,並需要進一步完善和改進。國內多晶矽生產企業技術創新能力不強,基礎研究資金投入太少,尤其是非標設備的研發製造能力差。地方政府和企業項目投資多晶矽項目,存在低水平重複建設的隱憂。

附錄

《多晶矽行業準入條件》

工聯電子[2010]137號

為貫徹落實科學發展觀,促進多晶矽行業節能降耗、淘汰落後和結構調整,引導行業健康發展,根據國家有關法律法規和產業政策,

工業和信息化部、國家發展改革委、環境保護部會同有關部門制定了《多晶矽行業準入條件》,現予以公告。

有關部門在對多晶矽建設項目核准、備案管理、土地審批、

環境影響評價、信貸融資、生產許可、

產品質量認證等工作中要以本準入條件為依據。

附屬檔案:多晶矽行業準入條件

中華人民共和國工業和信息化部

二〇一〇年十二月三十一日

附屬檔案:

行業準入條件

為深入貫徹落實科學發展觀,規範和引導多晶矽行業健康發展,堅決抑制行業重複建設和產能過剩,根據國家有關法律法規和產業政策,按照最佳化布局、調整結構、節約能源、降低消耗、保護環境、安全生產的原則,特制訂多晶矽行業準入條件。

一、項目建設條件和生產布局

一多晶矽項目應當符合國家產業政策、用地政策及行業發展規劃,新建和改擴建項目投資中最低資本金比例不得低於30%。嚴格控制在能源短缺、電價較高的地區新建多晶矽項目,對缺乏綜合配套、安全衛生和環保不達標的多晶矽項目不予核准或備案。

二在依法設立的

基本農田保護區、自然保護區、風景名勝區、飲用水

水源保護區,居民集中區、療養地、食品生產地等環境條件要求高的區域周邊1000米內或國家、地方規劃的重點生態功能區的敏感區域內,不得新建多晶矽項目。已在上述區域內投產運營的多晶矽項目要根據該區域有關規劃,依法通過搬遷、轉停產等方式逐步退出。

三在政府投資項目核准新目錄出台前,新建多晶矽項目原則上不再批准。但對加強技術創新、促進節能環保等確有必要建設的項目,報國務院投資主管部門組織論證和核准。

二、生產規模與技術設備

一太陽能級多晶矽項目每期規模大於3000噸/年,半導體級多晶矽項目規模大於1000噸/年。

二多晶矽企業應積極採用符合本準入條件要求的先進工藝技術和產污強度小、節能環保的工藝設備以及安全設施,主要工段、設備參數應能實現連續流程線上檢測。

三、資源回收利用及能耗

一新建多晶矽項目生產占地面積小於6公頃/千噸。現有多晶矽項目應當厲行節約集約用地原則。

二太陽能級多晶矽還原電耗小於80千瓦時/千克,到2011年底前小於60千瓦時/千克。

三半導體級直拉用多晶矽還原電耗小於100千瓦時/千克,半導體級區熔用多晶矽還原電耗小於120千瓦時/千克。

四還原尾氣中四氯化矽、氯化氫、氫氣回收利用率不低於98.5%、99%、99%。

五引導、支持多晶矽企業以多種方式實現多晶矽-電廠-化工聯營,支持節能環保太陽能級多晶矽技術研發,降低成本。

六到2011年底前,淘汰綜合電耗大於200千瓦時/千克的太陽能級多晶矽生產線。

七水資源實現綜合回收利用,水循環利用率≥95%。

四、環境保護

一新建和改擴建項目應嚴格執行《環境影響評價法》,依法向有審批許可權的環境保護行政主管部門報批環境影響評價檔案。按照環境保護“三同時”的要求,建設項目配套環境保護設施並依法申請項目竣工環境保護驗收,驗收合格後方可投入生產運行。未通過環境評價審批的項目一律不準開工建設。現有企業應依法定期實施

清潔生產審核,並通過評估驗收,兩次審核的時間間隔不得超過三年。

二廢氣

尾氣及NOx、HF酸霧排放部位均應當配備淨化裝置,採用溶液吸收法或其他方法對其淨化處理,廢氣排放達到《

大氣污染物綜合排放標準》(GB16297)和

污染物排放總量控制要求。項目所在地有地方標準和要求的,應當執行地方標準和要求。

三廢水

按照法律、行政法規和國務院環境保護主管部門的規定設定排污口。廢水排放應符合國家相應

水污染物排放標準要求。凡是向已有地方排放標準的水體排放污染物的,應當執行地方標準。

四固體廢物

五噪聲

五、產品質量

企業應有質量檢驗機構和專職檢驗人員,有健全的質量檢驗管理制度。半導體級多晶矽產品符合國家標準GB/T12963所規定的質量要求,太陽能級多晶矽產品符合國家標準所規定的質量要求。

六、安全、衛生和社會責任

一多晶矽項目應當嚴格遵循職業危害防護設施和安全設施“三同時”制度要求。企業應當遵守《安全生產法》、《職業病防治法》等法律法規,執行保障安全生產的國家標準或行業標準。

三企業應當遵守《

危險化學品安全管理條例》(國務院令第344號)、《

危險化學品建設項目安全許可實施辦法》(國家安全生產監督管理總局令第8號)、《安全預評價導則》、《危險化學品建設項目安全評價細則(試行)》(安監總危化[2007]255號)及相關規定,依法實施危險化學品建設項目安全許可和危險化學品生產企業安全生產許可,獲取《

安全生產許可證》後方可投入運行。

四企業應當有職業危害防治措施,對重大危險源有檢測、評估、監控措施和應急預案,並配備必要的器材和設備。塵毒作業場所達到國家衛生標準。

五企業應當遵守國家法律法規,依法參加養老、失業、醫療、工傷等保險,並為從業人員繳足相關保險費用。

七、監督與管理

一工業和信息化部負責多晶矽行業管理,商有關部門後以聯合公告形式發布符合準入條件的多晶矽企業名單,形成《多晶矽行業準入名單》,實行社會監督、動態管理。

二對現有項目:

1.企業應對照準入條件編制《多晶矽行業準入申請報告》並通過當地工業和信息化主管部門報送工業和信息化部。

2.省級工業和信息化主管部門負責受理該地區多晶矽企業的申請,按準入條件要求會同同級發展改革部門、環保部門對企業情況進行核實並提出初審意見,附企業申請材料報送工業和信息化部。

3.工業和信息化部收到申請後,會同有關部門對企業申請材料組織審查,對符合準入條件的企業進行公示,無異議後予以公告。

對不符合準入條件的企業,工業和信息化部通知省級工業和信息化主管部門責令企業整改,整改仍不達標的企業應當逐步退出多晶矽生產。

三對新建和改擴建項目:

1.國務院投資主管部門按照準入條件要求對新建和改擴建項目組織論證和核准。

2.企業應自投產之日起半年內申請,省級工業和信息化主管部門會同同級發展改革部門、環保部門對其進行檢查並提出檢查意見,附企業申請材料報送工業和信息化部。工業和信息化部對企業申請材料組織審查,對符合準入條件的企業進行公示,無異議後予以公告。

四

地方工業和信息化主管部門每年要會同有關部門對該地區企業生產過程中執行準入條件的情況進行監督檢查,工業和信息化部組織有關部門對公告企業進行抽查。

五公告企業有下列情況,將撤銷其公告資格:

1.填報資料有弄虛作假行為;

2.拒絕接受監督檢查;

3.不能保持準入條件要求;

4.發生重大安全和污染責任事故;

5.違反法律、法規和國家產業政策規定。

六對不符合規劃布局、生產規模、資源利用、環境保護、安全衛生等要求的

多晶矽項目,投資管理部門不予核准和備案,國土資源管理、環境保護、質檢、安監等部門不得辦理有關手續,金融機構不得提供貸款和其它形式的授信支持。

七有關行業協會、產業聯盟、中介機構要協助做好準入條件實施工作,組織企業加強協調和自律管理。

八、附則

一本準入條件適用於中華人民共和國境內(台灣、香港、澳門地區除外)所有類型的多晶矽企業和項目。

二本準入條件涉及的法律法規、國家標準和行業政策若進行修訂,按修訂後的規定執行。

三本準入條件自發布之日起實施,由工業和信息化部負責解釋,並根據行業發展情況和巨觀調控要求會同有關部門適時進行修訂。

工業和信息化部關於印發《多晶矽行業準入申請報告》的通知

【發布時間:2011年06月03日 】

信廳電子[2011]106號

為貫徹落實《多晶矽行業準入條件》,切實引導和規範多晶矽行業發展,推動中國光伏產業健康持續發展,我部會同發展改革委、環境保護部制定了《多晶矽行業準入申請報告》,現印發你們,並就有關事項通知如下:

一、各省、自治區、直轄市及計畫單列市、新疆生產建設兵團工業和信息化主管部門負責受理該地區的多晶矽企業準入公告申請,並會同同級相關部門按照《多晶矽行業準入條件》和《多晶矽行業準入申請報告》的工作程式和要求,對申請公告的企業所提供的材料進行核實,將核實意見和企業填報材料一併報送我部(電子信息司)。

二、我部在組織專家並委託相關檢測機構對申報材料覆核、檢查後,會同有關部委以公告形式發布符合準入條件的多晶矽企業名單。

三、請負責此項工作的省級主管部門認真組織好該地區多晶矽企業準入申請管理工作,於2011年7月15日前將第一批申請企業的核實意見及相關材料(一式六份)報送我部。

二〇一一年五月二十七日