多層吹塑簡述

多層吹塑是利用兩台以上的擠出機,將同種或異種塑膠在不同的擠出機內熔融混煉後,在同一個機頭內複合、擠出,然後吹塑製造多層中空容器的技術。

多層吹塑是在

注塑吹塑、

擠出吹塑的基礎上發展起來的,工藝上差別不大,只是製品壁不是單層而是多層而已。目前採用的多層結構有:

尼龍/

聚烯烴、聚乙烯醇/聚烯烴、聚乙烯/聚氯乙烯/聚乙烯、

聚苯乙烯/聚丙烯腈/

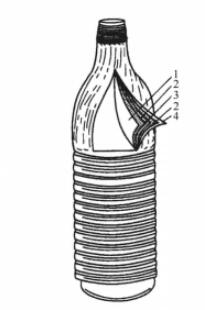

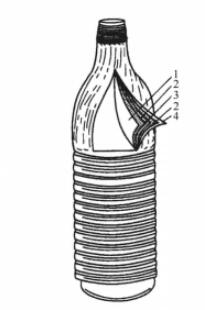

聚丙烯等。多層吹塑容器主要是為了滿足日益發展的化妝品、藥品、食品包裝對氣密性的要求。因此,多層容器的原料和層數應根據需要來選擇。可以採用二種塑膠二層結構,二種塑膠三層結構,三種塑膠四層結構或四種塑膠四層結構等,如圖所示。層次越多,技術要求也越高。

多層瓶的複合結構

多層瓶的複合結構多層吹塑的關鍵是控制各層樹脂間的熔粘,其粘接方法有兩種。第一種是混入有粘接性能的樹脂,這可使層數減少而能保持一定的強度。第二種是添沒粘接材料層,這就需要添置擠出粘接材料用的擠出機,使設備、操作複雜。

考慮因素

多層吹塑是將多層型坯直接吹脹或拉伸吹脹形成多層中空容器的一種工藝。多層型坯由多台擠出機共擠製成再吹塑,稱為共擠吹塑;多層型坯如由注射機製成再吹塑,則稱為共注射吹塑。

採用多層複合工藝通常出於以下考慮:

(1)使用少量阻隔性優良但價格昂貴的樹脂置於多層結構的中間層,可在成本不太高的情況下提高容器的阻隔性能,延長保質期。

(2)回收資源、降低成本。例如可將回用料置於中間層,或者將摻有昂貴色料或抗紫外線的一層樹脂置於外層,以降低成本。

(3)其他功能上的需要。包括由不同性質物料組合產生的光學效果、手感上的效果和使用上的效果等。

總之,多層複合的最終目的在於不同功能材料的最佳化組合,相互取長補短,提升產品的價值。使用的材料有同種材料,也有使用化學結構上差異較大的材料,在後一種情況下需要黏合劑,以增加層間的結合力。但不同材料流變行為差異過大將增大工藝上的難度。

多層吹塑製品的典型套用是對阻隔性能要求較高的牛奶、天然果汁、茶飲料、番茄醬、碳酸軟飲料、啤酒、調味品和化妝品等的包裝。

多層吹塑分類

多層吹塑有:共擠出

吹塑和多層注坯吹塑兩種。共擠出吹塑工藝,是採用幾台擠出機各自塑化的

樹脂,同時擠入多層機頭形成多層而同心的管坯,並通過芯棒成為多層型坯,而後再進行吹塑也有採用特殊儲料缸機頭成型3~5層型坯的。儲料缸內各種塑化樹脂是彼此分開的,然後用環形活塞使各種塑膠同時沿芯棒頂出而形成多層型坯。

多層注坯吹塑

多層注坯吹塑是在陽模上注射第一層後,改變模腔在第一層上再形成第二層,重複操作即可形成多層型坯,然後進行吹脹成型。

多層注坯吹塑工藝的特點是:無廢邊;瓶底無切割殘痕;不需要熱熔或化學作用即能製成多層容器:但是,設備成本較高,僅限於大批量、廣口容器的生產

多層共擠出吹塑

(1)多層結構的材質選擇

多層共擠出吹塑中空容器技術和設備的開發,使選擇最佳材料(層)組合方案和製造理想性能的容器得以實現。

按照製品容量範圍及性能要求,可生產3~6層的結構。層結構及材質選擇原則如下:阻隔層塑膠可選用

聚醯胺( PA)、

聚丙烯腈(PAN)或乙烯/乙烯醇共聚物(EVOH);內、外層塑膠可選用

聚乙烯(PE)、

聚丙烯(PP)或

聚碳酸酯(PC)等,應具有良好的熱封合性,印刷性:再生層可選用型坯的飛邊和余料:其中內殼層、再生層或外表層的厚度應大於粘結層和阻隔層。一般選用拼合式可調共擠出機頭及程式邏輯控制或微機監控,使多層塑膠按選定的物料量均勻分配,共擠成坯,型坯經移動工位頂吹成型。

多層共擠容器具有高耐化學藥品性(

抗氧化、耐光老化)、防有害物質透過性、防氣味的遷移性;具有抗壓能力、耐衝擊、表面光滑、

耐熱性及防止表面劃傷等。

(2)多層共擠出設備

各層塑膠的擠出機可選用通用擠出機,多用直流電機無級調速。擠出機料斗喉部設汁成曲線形。阻隔層擠出機的進料采川溫控預熱。各擠出機都應裝有扭矩監控裝置。共擠出的各擠出機為並聯運行,分級監控:各擠出機系聯合啟動,當某一台擠出機扭矩下降或進料中斷,可使整機停車,並可按程式聯合動作;控制型坯長度,依賴流量分配,能自動同步調節來實現;各台擠出機的熔體溫度與扭矩超出並聯運行條件時、粘接層和阻隔層在機內壓力超出允許範圍時均由故障顯示進行監控調節。

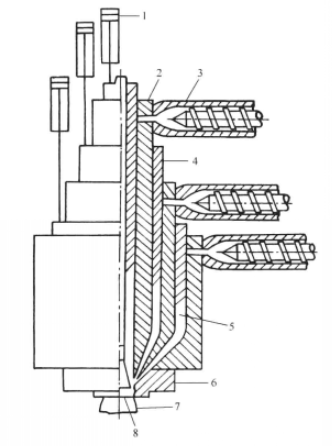

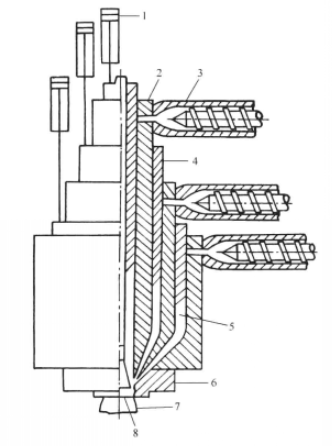

多層共擠出的機頭結構如圖所示。

多層共擠出的機頭

多層共擠出的機頭多層共擠出機頭常沒計成拼合式:機頭外殼由幾塊法蘭式外模組成,內模由幾件模芯拼裝而成。外模及內模芯塊經精確加工,機頭流道經鍍鉻拋光處理,以減少塑膠熔體流動阻力。整個機頭採用四段式可調功率陶瓷加熱器加熱,配合機頭快速啟動,並具有良好的隔熱措施,確保機頭有最佳的溫度環境:整機選擇程式邏輯控制或微機控制。模具開模和合模階段的速度分布,吹塑泡管的移動速度均可採用液壓比例閥和數值位置變換器來控制。

多層共擠出拉伸吹塑

多層共擠出吹塑容器充分顯示出各種塑膠的優點並能相互取長補短,但是容器的透明性差,不能顯示內裝物的特徵,降低了商品價值。

經過對乙烯-乙烯醇共聚物/聚丙烯多層雙向拉伸吹塑技術的開發,發現單層聚丙烯的雙向拉伸吹塑容器與乙烯-乙烯醇共聚物/聚丙烯雙向拉伸吹塑多層容器比較,後者氧氣透過率減至1/20,而對水的阻隔性無變化。雙向拉伸多層容器與未拉伸多層容器比較,透明性明顯提高,同時改進了機械強度,降低了容器的破損率,減輕了容器重量。

由於塑膠種類不同,其

玻璃化轉變溫度、熔點、彈性模量、屈服應力、破斷拉力等物理性質各異,因而拉伸方法、工藝條件等也不盡相同。例如,乙烯-乙烯醇共聚物因含有極強的氫鍵,較難進行雙向拉伸。

採用雙向拉仲吹塑製得的多層容器,解決了多種性質完全不同的塑膠的雙向拉伸,層間不發生剝離的問題而製得滿意的多層容器,是多層吹塑成型技術的新成就。多層吹塑的缺點是,設備投資大,生產控制複雜,產品成本較高。

多層吹塑套用

多層吹塑是用注塑法或擠出法製取的多層型坯,以製造中空製品的吹塑方法。所得製品具有隔離氧、二氧化碳和濕氣之特點,而且還具有耐化學性等優點,但成本較高。它可作飲料瓶、燃料罐和化學藥品的容器。

多層吹塑一般採用共擠法製得型坯,再經吹塑即得製品。例如製造農藥瓶,可用PA-6為內層,高分子量聚乙烯為外層,中間層則用離子型樹脂作粘接劑;在設備上,如採用貯料缸口模,可用三台擠出機分別將PA-6、離子型樹脂和HMWPE進行塑煉,分別進入各自的貯料缸;當對三個貯料缸的活塞施壓時,物料在模口匯合而形成三層型坯,經吹脹、

冷卻定型,即得中空製品。

如果所用

聚醯胺樹脂的熔點為220℃,則選用的HMWPE在225~230℃下應具有足夠的熔體強度,聚醯胺通過粘接劑而黏附於聚乙烯表面,這時型坯的垂伸主要依賴於聚乙烯的分子量。但是,聚醯胺的吹塑則要求高聚合度的樹脂,或通過接枝、交聯使黏度上升,以減少垂伸。

汽車用塑膠油箱自1973年開始生產以來,在2000年,這種油箱已經占到90%的市場份額。在油箱材料方面,已從高分子量聚乙烯單層製品向多層擠出中空製品發展。例如,使用乙烯-乙烯醇共聚物(EVOH)作為阻隔層的6層共擠出吹塑油箱,其24h的碳氫化合物滲漏量為0.1g。在6層共擠出時,材料結構為:HDPE/粘接劑/EVOH/粘接劑/回頭料/HDPE;各層份額(%)為:38/2/3/2/43/12。由於EVOH的耐熱性不好,只能採用連續擠出工藝。為了充分利用6台擠出機組成的機組,廢料降低到最少,可以配置兩套吹塑模具,並用兩個6軸的機械手分別輸送型坯和取走製品。

在共擠中空吹塑設備方面,德國Rikufec公司在2000年為西班牙客戶生產了目前世界上最大的三層共擠吹塑設備,型號為GBMS4000/A300/Coex3,其非連續作業系統有一個300L環形推料壓力口模;一台擠出量為1500kg幾、合模力為5000kN的擠出成型機,模板尺寸為405mm~3350mm,可生產容積達25m3的製品。

多層瓶的複合結構

多層瓶的複合結構 多層共擠出的機頭

多層共擠出的機頭