單活塞桿液壓缸是只有一端有活塞桿的液壓缸。其兩端進出口油口A和B都可通壓力油或回油,以實現雙向運動,故又稱為雙作用缸。用它來實現往復運動時,可免去減速裝置,並且沒有傳動間隙,運動平穩,因此在各種機械的液壓系統中得到廣泛套用。

基本介紹

- 中文名:單桿液壓缸

- 概念:活塞的一側有活塞桿的液壓缸

- 其他液壓缸:增力缸

- 組成:螺栓聯接、螺釘聯接、半環聯接

分類

活塞式

CZE系列

其他液壓缸

組成

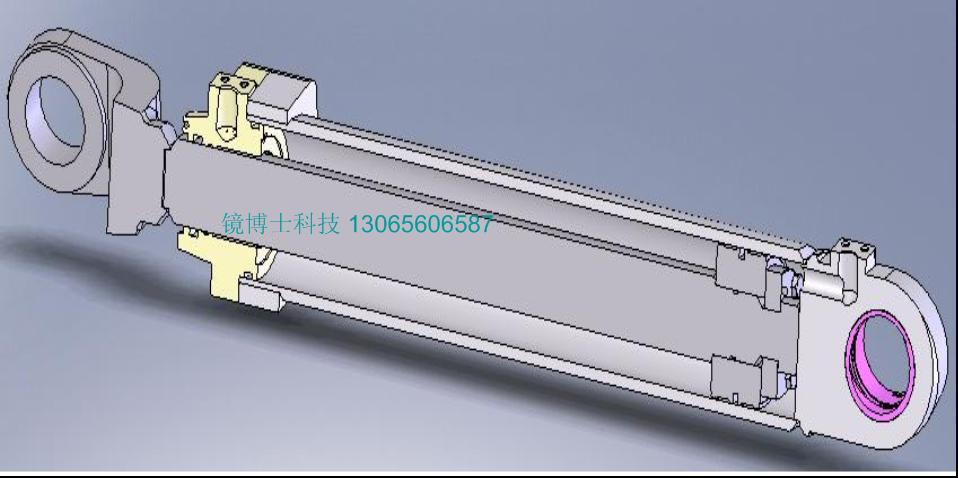

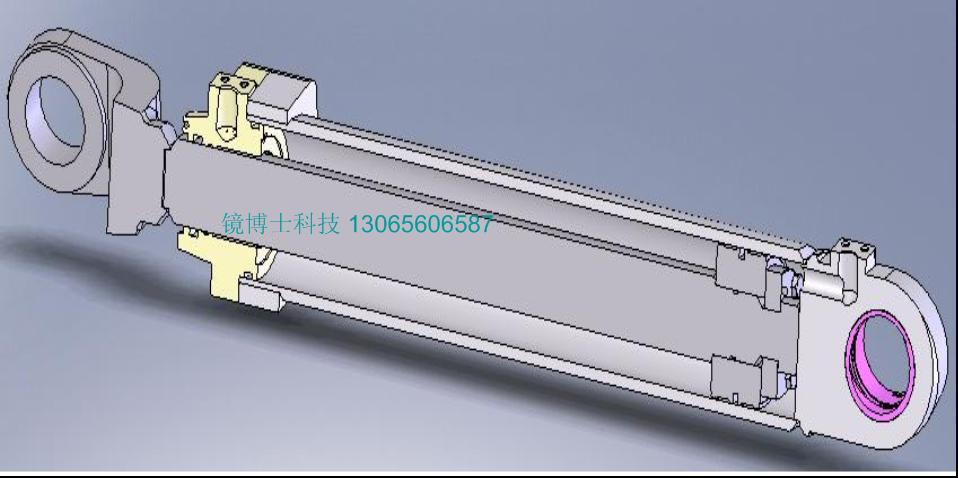

液壓缸剖面圖

液壓缸剖面圖

單活塞桿液壓缸是只有一端有活塞桿的液壓缸。其兩端進出口油口A和B都可通壓力油或回油,以實現雙向運動,故又稱為雙作用缸。用它來實現往復運動時,可免去減速裝置,並且沒有傳動間隙,運動平穩,因此在各種機械的液壓系統中得到廣泛套用。

液壓缸剖面圖

液壓缸剖面圖單活塞桿液壓缸是只有一端有活塞桿的液壓缸。其兩端進出口油口A和B都可通壓力油或回油,以實現雙向運動,故又稱為雙作用缸。用它來實現往復運動時,可免去減速...

單桿單作用液壓缸是指活塞一側有活塞柱,並只能向活塞一側供給壓力油的活塞式液壓缸。 ...

單活塞桿液壓缸主要由活塞桿、缸蓋、缸筒、活塞和缸底端蓋等零件組成。缸體由缸筒和缸底端蓋焊接成一體,另一端由缸蓋與缸簡用螺紋連線以便拆裝檢修。活塞上套...

雙作用單活塞桿式液壓缸 液壓缸擺動式 擺動式液壓缸是輸出扭矩並實現往復運動的執行元件,有單葉片、雙葉片、螺旋擺動等幾種形式。葉片式式:定子塊固定在缸體上,...

《單活塞桿液壓缸兩腔面積比》是機械工業出版社出版的圖書,ISBN是 15111.9593...... 《單活塞桿液壓缸兩腔面積比》是機械工業出版社出版的圖書,ISBN是 15111.959...

活塞缸是液壓缸的一種結構形式,輸入的為壓力和流量,輸出的為推力和速度。...... 活塞缸單桿活塞缸 編輯 如圖所示的結構為單槓活塞缸。由於液壓缸兩腔的有效工作...

活塞式液壓缸可分為單桿式和雙桿式兩種結構,其固定方式由缸體固定和活塞桿固定兩種,按液壓力的作用情況有單作用式和雙作用式。在單作用式液壓缸中,壓力油只供液...

齒條式液壓缸。缸體由兩個零件組合焊接而成。在活塞桿上加工出齒條,齒輪與傳動軸連成一體。當液壓缸右腔進油、左腔回油時,齒條向左運動,齒條帶動齒輪順時針旋轉...

單作用液壓缸是指其中一個方向的運動用油壓實現,返回時靠自重或彈簧等外力,這種...典型的執行器包括液壓缸體、節流閥蓋、活塞、活塞桿、密封件,以及活塞和活塞桿...

單作用伸縮式液壓缸的外伸依靠油液壓力,收縮時依靠自重或負載作用。因此,用於...2、活塞與活塞桿的連線 活塞與活塞桿的連線大多採用螺紋連線結構和卡鍵連線...

《液壓缸及其設計》是2011年由國防工業出版社出版的圖書,作者是許賢良,韋文術。...... 1.5.1 柱塞式液壓缸1.5.2單活塞式液壓缸1.5.3 差動液壓缸1.5.4 雙活塞...

液壓缸密封是安裝在液壓泵與液壓馬達軸上,防止工作介質沿軸泄漏到殼體之外和外部塵埃反向侵入機體內部。...

漢臣液壓缸,是由德國專業生產伺服液壓缸的廠商製作的生活工具。...... 漢臣液壓缸,是由德國專業生產伺服液壓缸的廠商...漢臣(Haenchen)公司的單出桿對稱缸是目前世界...

1、可以實現單缸多段調速、多點定位、兩缸或兩缸以上進行差補運動,完成曲線軌跡運動。2、動力大,用步進電機作為信號輸出,使液壓缸活塞桿完全按照步進電機的運動而...

液壓缸的基本構成:液壓缸一般由缸體、活塞、活塞桿、進出油接口、密封裝置等組成。...... 液壓缸的基本構成:液壓缸一般由缸體、活塞、活塞桿、進出油接口、密封裝...

單活塞桿液壓缸只有一端有活塞桿。如圖所示是一種單活塞液壓缸。其兩端進出口油口A和B都可通壓力油或回油,以實現雙向運動,故稱為雙作用缸。2)柱塞式...

2.10液壓聯合沖剪機用液壓缸行程終端活塞桿偏擺問題及修改設計158...4.4.1單耳環安裝的工程液壓缸2444.4.2中耳軸安裝的工程液壓缸244...

(二位四通換向閥)的換向和彈簧復位、執行元件(雙作用液壓缸)的伸出和回縮以及...1、消除活塞桿和驅動軸密封件上的側載荷;2、用防塵圈、防護罩和橡膠套保護...

單動液壓機結構簡單,經濟,實用;框架式結構剛性好,精度高,抗偏載能力強。...... 保險桿;家用電器:洗衣機零件,電飯鍋零件...頂出油缸油壓的調整通過液壓機操縱台的...

自卸車油缸的組成部分:5個部件,1、缸筒和缸蓋 2、活塞和活塞桿 3、密封裝置 4、緩衝裝置 5、排氣裝置...