原理

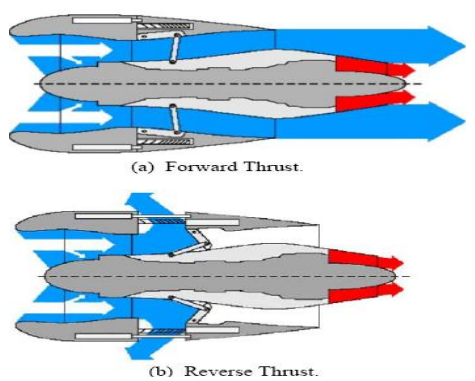

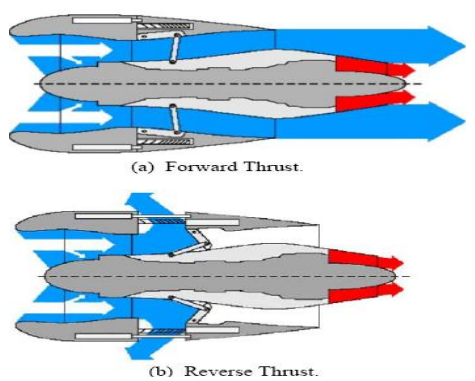

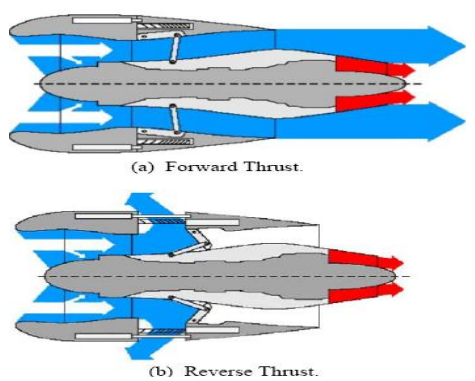

反推力是指藉助一定裝置,使得發動機中正常氣流流動方向發生大於 90° 的折轉,從而在與正常推力相反的方向上產生推力分量,達到使飛機減速的目的。圖 1 是葉柵式反推力裝置的工作原理圖。如圖所示,當發動機按反推力工作模式工作時,阻流門擋住涵道流路,使向後排出的氣流折入導流葉柵中,並沿導流葉柵所偏轉的方位向前排出,從而達到減速或反推的目的。

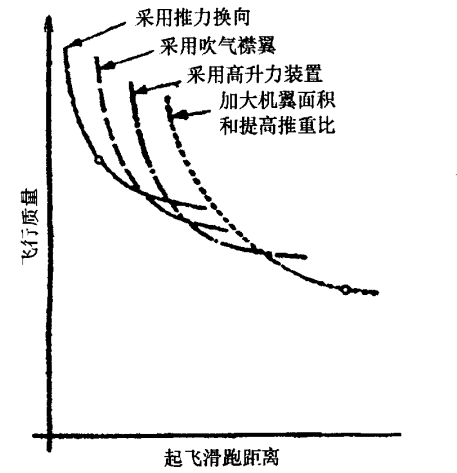

反推力裝置在軍/民用運輸機方面得到了廣泛套用。軍用方面,不僅能縮短飛機著陸滑跑距離,而且還能大大提高飛機的作戰效能;民用方面,短的著陸滑跑距離意味著可以在短的跑道上實現飛機降落,這對民航建設具有較高的經濟價值。自採用反推力裝置以來,飛機著陸滑跑距離已由 3000m 縮短到 450 米以內。常用的機輪剎車減速裝置在跑道潮濕和有冰雪時其減速效果大打折扣,而反推力裝置不受上述氣象和機場等條件限制,能夠在飛機起飛、降落過程提供安全緊急制動,其效果比阻力傘、著陸鉤或阻力板要好,增加了安全係數。

分類

葉柵式反推力裝置

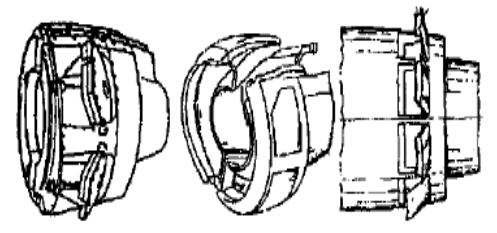

葉柵式反推力裝置由反推力導流葉柵、葉柵蓋和阻流板組成。反推力裝置開啟後,整流罩向後移動露出葉柵,阻流板擋住向後流動的涵道氣流,使其折入葉柵中定向流出。這種反推力裝置主要套用於涵道氣流,通常安裝在機翼下短艙的中部,反推力排氣流在機翼前緣的前面噴出。和擋板型相比,蚌殼式反推力裝置結構靈巧湊,反推力比較平穩。蚌殼式反推力裝置主要套用在大涵道比渦扇發動機中,其反推力高達發動機最大推力的 60%-70%。波音 747、767、777 等型民用飛機就是採用這種反推力裝置。蚌殼式反推力裝置的主要缺點是:機械協調件多,結構複雜,葉柵蓋和阻流板的氣流泄露會引起發動機性能降低。

擋板型反推力裝置

擋板型反推力裝置又叫靶式反推力裝置。這種反推力裝置必須安裝在機翼下的短艙後端,要求短艙伸出翼外,否則,當反推力排氣直接流過機翼時會產生額外的升力,降低反推效率。根據反推力裝置和噴管的相對位置,擋板型反推力裝置可細分為固定式和滑動操縱式兩種。這種反推力裝置通常套用於非風扇純渦輪噴氣發動機或小涵道比發動機上,其缺點是:比較笨重,承受的反推力載荷大,反推氣流容易作用到機身結構上。

擋板型(又叫靶式)反推力裝置

折流門反推力裝置

折流門反推力裝置全稱是瓣式轉動折流門反推力裝置。這種反推力裝置的工作過程是:折流門繞樞軸轉動,每組門的內側部分起阻流板作用,擋住涵道氣流,外側部分則對排氣起定嚮導流作用,產生反推力。從上述其工作過程可見,該型反推力裝置適合於渦輪風扇發動機。空中客車公司的 A330、A340 就是使用這種反推力裝置。從特點來看,這種反推力裝置比蚌殼型簡單,但比擋板型複雜,介於兩者之間。

技術要求

反推力裝置一經在飛機發動機上安裝便構成了動力裝置的一個部件,對飛機發動機的直接工作成本(DOC)和工作性能有很大影響。因此,在設計時必須考慮一些基本條件,以滿足飛機發動機的技術要求。這些要求可概括如下:

(1)易操縱性:必須回響靈敏,安全可靠,能保證在規定時間內和應急狀態下快速打開與收回。

(2)安裝性能好:結構緊湊,形體布局滿足氣動要求,與短艙或機身能實現最佳匹配。

(3)承載能力強:必須能承受飛機在起飛、 著陸滑跑期間所產生的氣動載荷和機械載荷。

(4)流量損失小:反推力裝置與機身(或短艙)之間的運動件接觸面(或工作界面)要嚴格密封,防止因氣流泄漏造成損失;儘量減小反推力機械操縱件對內流的干擾,避免出現流阻損失。

(5)穩定性好:必須保持反推力平衡,減小對機身或滑跑方向的干擾,以使飛機著陸滑跑平穩。

此外,還要充分考慮下述條件:

(1)避免反推力排氣衝擊到發動機短艙上造成材料疲勞而損傷飛機構件;

(2)防止發動機對反推力排氣的再吸人,以避免引起發動機出現喘振等不正常工作現象;

(3)防止反推力衝量激起的碎石等外物撞擊機身,以避免損傷機身或構件;

(4)與減聲裝置匹配要協調,防止機身結構因聲壓交變負荷作用而遭受損傷;

(5)結構要輕巧簡單,便於維護。

關鍵技術

反推力技術是一項綜合性很強的技術,涉及面很廣,影響因素很多。就折流柵型反推力裝置而言,需要考慮的因素有:葉柵翼形、葉片間距、葉片扭角對反推效率和流量係數的影響;反推力排氣流線與中心線夾角(即氣流方位角)對效率的影響;葉柵出口總壓分布;反推力器全展開位置的內壓載荷。另外,還必須考慮飛機/發動機的結構布局、反推力器的安裝性能以及結構質量、機械傳動等。反推力技術涉及的相關技術有:機體/推進/反推一一體化設計;構件材料的選擇;結構完整性研究;氣動力和熱力分析;控制系統設計及安全防護。其中,機體催進/反推一體化設計技術、減輕質量緘少機械複雜性措施以及安全防護技術是關鍵技術。此外,反推力裝置與減聲器的協調設計也應列入到重點考慮的技術當中。

機體/推進/反推一體化

機體/推進/反推一體化設計是利用虛擬設計和綜合最佳化設計手段,對飛機所涉及的技術和系統(如反推力)進行總體集成(即技術集成、系統集成和過程集成),實現飛機最最佳化。例如,對於反推力裝置/短艙來說,若實現最最佳化,首要問題是安裝外形與結構布局應符合飛機的氣動要求和整體性能要求。這就需要通過氣動分析軟體和性能分析軟體,對反推力裝置已知和預估的一系列技術問題進行統一分析,並進行綜合最佳化。最終目的是使反推力裝置與飛機/發動機/短艙的結構和氣動流道實現高度集成,以改善安裝性能;減小各結構件相互之間的影響和對發動機內流的干擾,並解決泄漏損失問題,以提高發動機內性能;儘可能減小反推力噴流所引發的氣動載荷、熱載荷、振動載荷,以提高發動機可靠性。

反推力裝置是發動機和短艙的組成部分,其設計與飛機類型、發動機涵道比、短艙設計等密切相關,需要進行一體化設計,這主要表現為如下幾點:

(1)反推力裝置的設計與發動機涵道比和短艙方案相互影響,涵道比較大的渦扇發動機的風扇直徑和外涵流量較大,其衝壓阻力和外涵推力也較大,飛機對其反推力效率的要求則相應低一些,其結構設計可以相對簡單 ,例如:可用折流板式反推力裝置取代結構相對複雜的葉柵式反推力裝置。

(2)細長型短艙設計具有一定的空氣動力優越性,但它的空間尺寸限制了葉柵式反推力裝置的套用,採用折流板式反推力裝置可能更合適一些。此外,對於分開排氣的折流板式外涵反推力裝置,若其在風扇外罩的安裝系統對短艙空氣動力設計影響太大,則需將其設計成在核心罩上安裝。

(3)反推力裝置的設計需要考慮短艙的安裝、發動機的維修、反向排氣流的再吸入及外物損傷等問題。例如:CF6-6 發動機的外涵風扇反推力裝置以鉸鏈固定在發動機短艙的吊架上,而不是安裝在發動機上,並且發動機短艙和反推力裝置沿底部中心線對開,把它向上翻起,整個發動機可達,並且不必拆卸反推力裝置就可將發動機從飛機拆下,這種設計使發動機維修總工作量減少了約 5~7%。

減輕質量和減少機械複雜性

減輕質量和減少機械複雜性技術是現代反推力裝置所必須考慮的主要技術。多年來的實踐證明,對於風扇直徑大於254cm的發動機來說,如果不計發動機的質量,則反推力系統的質量將占短艙的質量的30%以上;對於像GE90這一數量級的發動機來說,反推力系統的質量可高達680kg;對於像如Folker F100或“灣流”GV這類發動機來說,反推力系統的質量約為短艙總量的55%。反推力裝置質量大必然導致發動機耗油率增加,可以說減輕質量、降低成本一直是設計人員孜孜以求的目標。其主要技術途徑,一方面是採用諸如複合材料這一類的耐高溫抗負荷輕質材料;另一方面是進行合理布局,簡化結構。

複合材料具有單位強度和單位剛度高、密度小、檢查和修理簡便等優點,在 RB211、GE90、V2500 等大涵道比渦扇發動機短艙及其反推力裝置(如堵塞擋板、導流葉柵板、可移動整流罩)上得到了較廣泛的套用。複合材料在反推力裝置上套用時必須認真考慮以下幾個技術問題:

(1)結構設計。為滿足減輕重量、質量控制和費用有效性的要求,在設計反推力裝置結構件時就必須充分利用複合材料與金屬材料不同的特性,根據零部件的尺寸大小、結構複雜性和極限載荷情況 進行材料選擇和結構設計,並清楚所採用材料的製造工藝性。適合採用複合材料的零部件首先是相對 容易製造的零件(如堵塞擋板),其次是大的具有氣動造型的可移動整流罩,最後是最難和高風險的傳 遞推力載荷結構。例如:V2500 發動機反推力裝置的葉柵板和可移動整流罩的外板用碳碳(或稱石墨) 複合材料製造,可移動整流罩的內板由碳纖維蒙皮和蜂窩夾芯結構構成。

(2)製造工藝。與成熟的金屬加工工藝相比,複合材料製造工藝相對複雜,零部件的複合材料、尺寸大小、結構複雜性和載荷情況不同,所採用的製造工藝及其經濟性也不同,簡化製造工藝、提高的經濟性是複合材料套用的一個重要內容。

(3)損傷檢測和修復技術。複合材料結構在實際使用中不時會發生由外部因素導致的各類損傷, 這就必然涉及到損傷的檢查和處理問題,為此需要研究複合材料結構損傷的原因、類型、檢測方法,

控制系統設計技術與安全防護

能化綜合控制系統始終是各國競相探討與開發的一種高科技控制管理系統。該系統不但能對飛機/發動機/反推力裝置實施一體化兼容控制,而且兼有監控故障和應急狀態恢復功能。一般地說,反推力系統硬體失靈或構件幾何尺寸變化(誘發氣動效應)都可能導致反推力排氣口氣流阻塞而產生反壓,造成發動機喘振:反推力排氣吸人進氣道也能造成發動機喘振。在飛行或著陸期間,一旦反推力系統出現偶發性事故,綜合控制系統可立即報警,並通過飛行控制系統發出指令,使飛機進入應急狀態模式。因此,綜合控制系統設計技術是保證易操縱性、安全性和可靠性的一項關鍵技術。

控制及安全防護系統是反推力裝置的重要組成部分,在反推力裝置設計時必須對其進行綜合分析和研究,以保證反推力裝置打開和關閉的快速靈敏、各個液壓作動筒運動的同步、與飛機控制系統的協調以及發生故障時的安全應急。例如:V2500 發動機反推力裝置由 4 個液壓作動筒控制,飛機液壓系統提供高壓油驅動作動筒,每個上部作動筒都聯結一個線性可變差動變換器(LVDT),以反饋位置信號給發動機電子控制器(EEC)。每個下部作動筒都裝有鎖緊機構,當控制油路被降壓,反推力裝置被充分關閉時,鎖緊機構保持反推力裝置在關閉位置。鎖緊機構包含一個感測器,當反推力裝置被關閉和鎖住時,它提供信號給EEC完成指示功能。反推力裝置控制裝置控制作動筒的動作,控制裝置包括由線圈驅動和解鎖活門、方向活門以及解鎖活門的壓力開關。解鎖活門和方相控制活門電磁線圈是雙繞組線圈,其中一個線圈能被EEC通道控制。反推力換向控制閥(DCV)電磁線圈與飛機控制繼電器相串聯,在EEC指令DCV電磁線圈通電時,這個繼電器必須關閉。當開關觸點閉合時,解鎖活門壓力開關指示高壓 (解鎖活門開)。