一般特點

1、催化裂解是碳正離子反應機理和自由基反應機理共同作用的結果,其裂解氣體產物中乙烯所占的比例要大於

催化裂化氣體產物中乙烯的比例。

2 、在一定程度上,催化裂解可以看作是高深度的催化裂化,其氣體產率遠大於

催化裂化,液體產物中芳烴含量很高。

3 、催化裂解的反應溫度很高,分子量較大的氣體產物會發生二次

裂解反應,另外,低碳烯烴會發生氫轉移反應生成

烷烴,也會發生聚合反應或者

芳構化反應生成汽柴油。

反應機理

一般來說,催化裂解過程既發生

催化裂化反應,也發生熱裂化反應,是碳正離子和

自由基兩種反應機理共同作用的結果,但是具體的

裂解反應機理隨催化劑的不同和裂解工藝的不同而有所差別。

在Ca-Al系列催化劑上的高溫裂解過程中,

自由基反應機理占主導地位;在酸性

沸石分子篩裂解催化劑上的低溫裂解過程中,

碳正離子反應機理占主導地位;而在具有雙酸性中心的沸石催化劑上的中溫裂解過程中,碳正離子機理和

自由基機理均發揮著重要的作用。

影響因素

同

催化裂化類似,影響催化裂解的因素也主要包括以下四個方面:原料組成、催化劑性質、操作條件和反應裝置。

3.1 原料油性質的影響

一般來說,原料油的H/C比和特性因數K越大,飽和分含量越高,BMCI值越低,則裂化得到的低碳

烯烴(

乙烯、

丙烯、

丁烯等)產率越高;原料的

殘炭值越大,硫、氮以及重金屬含量越高,則低碳烯烴產率越低。各族烴類作裂解原料時,低碳烯烴產率的大小次序一般是:烷烴>環烷烴>異構烷烴>芳香烴。

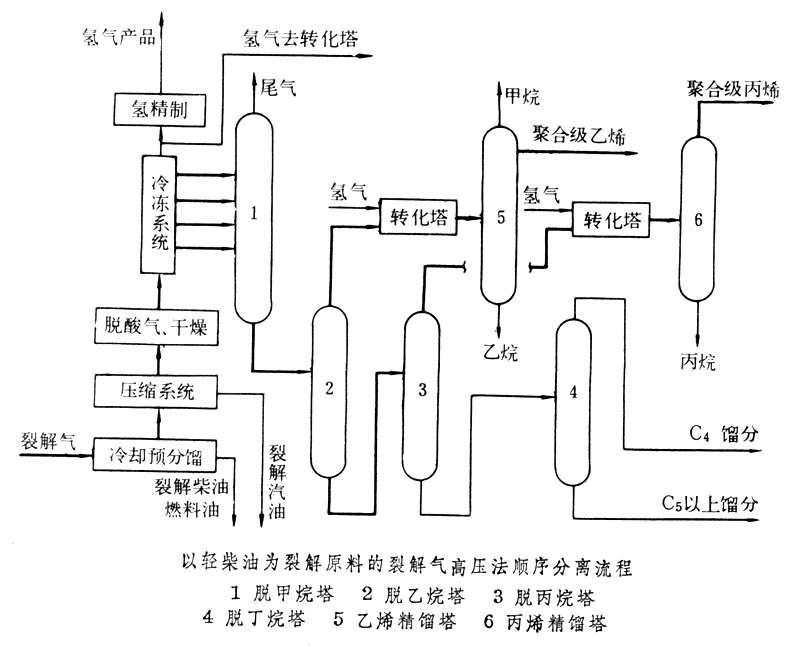

催化裂解法處理焦油方案

催化裂解法處理焦油方案3.2催化劑的性質

催化裂解催化劑分為金屬氧化物型裂解催化劑和

沸石分子篩型裂解催化劑兩種。催化劑是影響催化裂解工藝中產品分布的重要因素。裂解催化劑應具有高的活性和選擇性,既要保證裂解過程中生成較多的低碳

烯烴,又要使氫氣和甲烷以及液體產物的收率儘可能低,同時還應具有高的穩定性和

機械強度。對於沸石分子篩型裂解催化劑,分子篩的孔結構、酸性及

晶粒大小是影響

催化作用的三個最重要因素;而對於

金屬氧化物型裂解催化劑,催化劑的活性組分、載體和助劑是影響催化作用的最重要因素。

3.3 操作條件的影響

操作條件對催化裂解的影響與其對

催化裂化的影響類似。原料的霧化效果和

氣化效果越好,原料油的

轉化率越高,低碳

烯烴產率也越高;反應溫度越高,劑油比越大,則原料油轉化率和低碳烯烴產率越高,但是

焦炭的產率也變大;由於催化裂解的反應溫度較高,為防止過度的

二次反應,因此油氣

停留時間不宜過長;而反應壓力的影響相對較小。從理論上分析,催化裂解應儘量採用高溫、短停留時間、大蒸汽量和大劑油比的操作方式,才能達到最大的低碳烯烴產率。

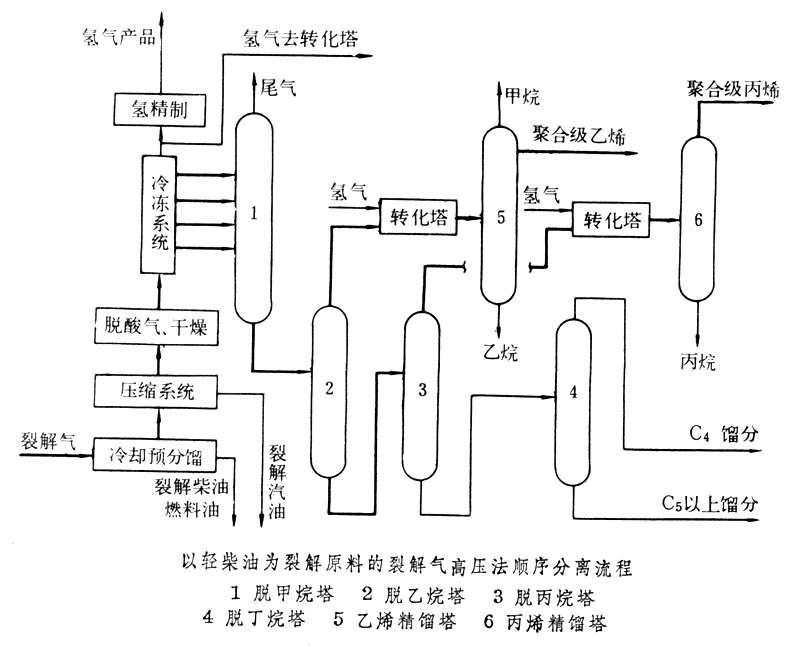

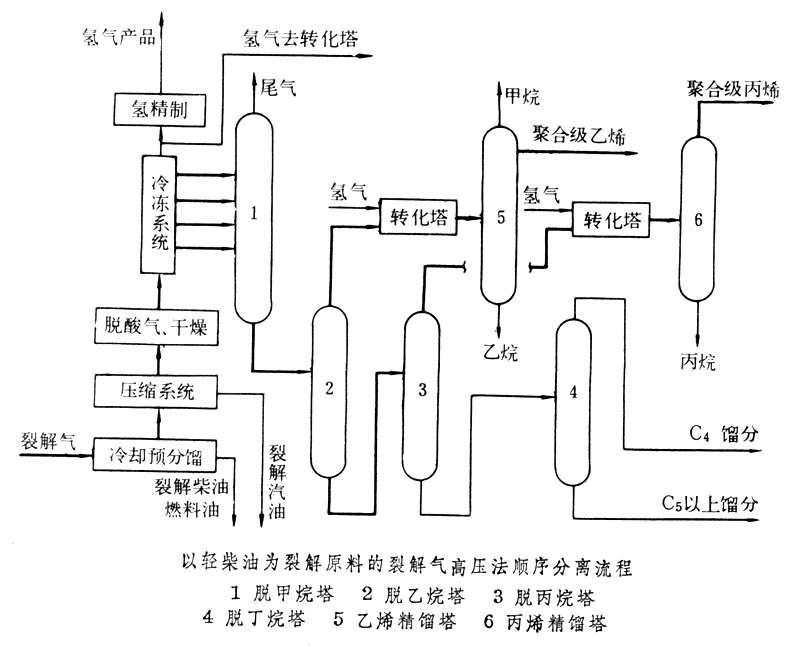

以輕柴油為裂解原料的裂解氣高壓法順序分離

以輕柴油為裂解原料的裂解氣高壓法順序分離3.4 反應器是催化裂解產品分布的重要因素

3.5催化裂化原料

石蠟基原料的裂解效果優於

環烷基原料。因此,絕大多數催化裂解工藝都採用石蠟基的餾分油或者

重油作為裂解原料。對於環烷基的原料,特別針對加拿大油砂瀝青得到的餾分油和加氫餾分油,

重質油國家重點實驗室的申寶劍教授開發了專門的裂解催化劑,初步評價結果表明,

乙烯和丙烯總產率接近30 wt%。

工藝介紹

烴類催化裂解的研究已有半個世紀的歷史了,其研究範圍包括輕烴、餾分油和重油,並開發出了多種裂解工藝,下面對其進行簡要的介紹。

4.1 催化裂解工藝(DCC工藝)

該工藝是由中國石化石油化工科學研究院開發的,以

重質油為原料,使用固體酸擇形分子篩催化劑,在較緩和的反應條件下進行

裂解反應,生產低碳

烯烴或異構烯烴和高辛烷值汽油的工藝技術。該工藝借鑑

流化催化裂化技術,採用催化劑的流化、

連續反應和再生技術,已經實現了工業化。

DCC工藝具有兩種操作方式——DCC-Ⅰ和DCC-Ⅱ。DCC-Ⅰ選用較為苛刻的操作條件,在提升管加密相

流化床反應器內進行反應,最大量生產以

丙烯為主的氣體烯烴;DCC-Ⅱ選用較緩和的操作條件,在提升管反應器內進行反應,最大量地生產丙烯、異丁烯和異戊烯等小分子烯烴,並同時兼產高

辛烷值優質汽油。

4.2 催化熱裂解工藝(CPP工藝)

該工藝是中國石化石油化工科學研究院開發的製取

乙烯和

丙烯的專利技術,在傳統的

催化裂化技術的基礎上,以蠟油、蠟油摻渣油或常壓渣油等

重油為原料,採用提升管

反應器和專門研製的催化劑以及催化劑流化輸送的

連續反應-再生循環操作方式,在比

蒸汽裂解緩和的操作條件下生產

乙烯和丙烯。

CPP工藝是在

催化裂解DCC工藝的基礎上開發的,其關鍵技術是通過對工藝和催化劑的進一步改進,使其目的產品由丙烯轉變為乙烯和丙烯。

4.3 重油直接裂解制乙烯工藝(HCC工藝)

該工藝是由洛陽石化工程公司煉製研究所開發的,以

重油直接裂解制乙烯併兼產丙烯、丁烯和

輕芳烴的催化裂解工藝。它借鑑成熟的重油

催化裂化工藝,採用

流態化“反應-再生”技術,利用提升管

反應器或下行式反應器來實現高溫短接觸的工藝要求。

4.4其它催化裂解工藝

如催化-蒸汽熱裂解工藝(反應溫度一般都很高,在800℃左右)、THR工藝(日本東洋工程公司開發的重質油催化轉化和催化裂解工藝)、快速裂解技術(Stone & Webster公司和Chevron公司聯合開發的一套催化裂解制

烯烴工藝)等。

工藝流程

5.1裝置形式

催化裂解裝置核心設備為反應器及再生器,常見形式為同軸式和並列式。同軸式是指反應器(沉降器)和

再生器設備中心在一個豎直軸線上,兩個設備連線為一個整體,其優點是節能、節省空間及製造材料,缺點是設備過於集中,施工安裝及檢維修不便;並列式是指反應器和再生在空間上並列布置,相對獨立,有點是占用空間大,配套的鋼結構成本相應高,優點是設備交叉少,內部空間較大,安裝及檢維修方便,工藝介質在其內部受設備形狀影響較小,流體相對規律,在大型裝置中套用相對較多。

5.2主要反應流程

5.2.1反應部分

原料經對稱分布物料噴嘴進入提升管,並噴入燃油加熱,上升過程中開始在高溫和催化劑的作用下反應分解,進入

反應器下段的氣提段,經

汽提蒸汽提升進入反應器上段反應分解後反應油氣和催化劑的混合物進入反應器頂部的旋風分離器(一般為多組),經兩級分離後,油氣進入集氣室,並經油氣管道輸送至

分餾塔底部進行分餾,分離出的催化劑則從旋分底部的翼閥排出,到達反應器底部經待生斜管進入再生器底部的燒焦罐。

5.2.2再生部分

再生器階段,催化劑因在反應過程中表面會附著油焦而活性降低,所以必須進行再生處理,首先主風機將壓縮空氣送入輔助燃燒室進行高溫加熱,經輔助煙道通過主風分布管進入再生器燒焦罐底部,從

反應器過來的催化劑在高溫大流量主風的作用下被加熱上升,同時通過器壁分布的燃油噴嘴噴入燃油調節反應溫度,這樣催化劑表面附著的油焦在高溫下燃燒分解為煙氣,煙氣和

催化劑的混合物繼續上升進入再生器繼續反應,油焦未能

充分反應的催化劑經循環斜管會重新進入燒焦罐再次處理。最後煙氣及處理後的催化劑進入再生器頂部的旋風分離器進行氣固分離,煙氣進入集

氣室匯合後排入煙道,催化劑進入再生斜管送至提升管。

5.2.3煙氣利用

再生器排除的煙氣一般還要經三級旋風分離器再次分離回收催化劑,高溫高速的煙氣主要有兩種路徑,一、進入煙機,推動煙機旋轉帶動發電機或鼓風機;二、進入餘熱鍋爐進行餘熱回收,最後廢氣經工業煙囪排放。

區別

從一定程度上,催化裂解是從催化裂化的基礎上發展起來的,但是二者又有著明顯的區別,如下:

目的不同

催化裂化以生產汽油、煤油和柴油等輕質油品為目的,而催化裂解旨在生產乙烯、

丙烯、

丁烯、丁二烯等基本化工原料。

原料不同

催化裂化的原料一般是減壓餾分油、焦化蠟油、常壓渣油、以及減壓餾分油摻減壓渣油;而催化裂解的原料範圍比較寬,可以是催化裂化的原料,還可以是

石腦油、

柴油以及C4、C5輕烴等。

催化劑不同

催化裂化的催化劑一般是沸石分子篩催化劑和

矽酸鋁催化劑,而催化裂解的催化劑一般是

沸石分子篩催化劑和金屬氧化物催化劑。

操作條件不同

與

催化裂化相比,催化裂解的反應溫度較高、劑油比較大、蒸汽用量較多、油氣停留時間較短、

二次反應較為嚴重。

反應機理不同

催化裂化的反應機理一般認為是

碳正離子機理,而催化裂解的反應機理即包括碳正離子機理,又涉及自由基機理。

催化裂解法處理焦油方案

催化裂解法處理焦油方案 以輕柴油為裂解原料的裂解氣高壓法順序分離

以輕柴油為裂解原料的裂解氣高壓法順序分離 催化裂解法處理焦油方案

催化裂解法處理焦油方案 以輕柴油為裂解原料的裂解氣高壓法順序分離

以輕柴油為裂解原料的裂解氣高壓法順序分離