DFSS(Design For Six Sigma)是六西格瑪設計的英文縮寫,“六西格瑪設計”是一個廣義概念,它包容的一攬子方法適用於引入新產品和新服務,適用於應付DMAIC 六西格瑪模型的內在局限。六西格瑪設計框架是在早期六西格瑪改進方法的基礎上逐漸演變生成,僅憑願望產生不了更好的“設計”過程或者更好的新產品和新服務交付過程。

基本介紹

- 中文名:六西格瑪設計

- 外文名:Design For Six Sigma

- 簡稱:DFSS

- 套用範圍:新的產品或服務流程的設計

綜述,概念,方法論,流程,培訓內容,結合,

綜述

六西格瑪設計作為六西格瑪管理核心方法系統之一,雖然和BPR一樣是一個面向流程再造的管理方法和思想。然而不同的是,DFSS的套用絕不僅僅局限於對現有業務流程的再造,而且還廣泛套用於新的產品或服務流程的設計,它是六西格瑪管理戰略實施的最高境界。作為一個方法體系,它可以與DMAIC(即D定義、M測量、A分析、I改善、C控制,是套用六西格瑪原理於現有流程的最佳化)相結合,從而實現對現有流程的突破性改善。

概念

六西格瑪設計從六西格瑪改進自然演變而來,是六西格瑪改進的外延。更準確地說,六西格瑪設計是綜合考慮所要實現的六西格瑪全部意圖以及在新產品設計和商業投放中遭遇的各種挫折的產物,沒有任何一個單獨的六西格瑪設計模型足以應付所有問題,而各自對六西格瑪做這樣或那樣的調整又存在非常現實的危險——很可能遺漏顧客的根本需求。六西格瑪改進可以顯著地降低過程缺陷和差錯率,使之達到一般商業組織普遍接受的水平。這種改進的極限是相當於最壞差錯率的最大回報率。隨著組織逐漸地向“每百萬3.4個缺陷”的六西格瑪目標推進,從世界水平質量得到的硬回報將逐漸減少,轉而支持柔性效益,例如,為更好的顧客滿意度和更高昂的雇員積極性而拼搏。這種柔性效益將使他們在新產品和新服務領域裡感受到好得多的回報,並且得到這些回報。

方法論

DFSS是獨立與傳統六西格瑪DMAIC的又一個方法論。 DFSS與DMAIC

DFSS與DMAIC

DFSS與DMAIC

DFSS與DMAIC必須實施DFSS

DMAIC流程對產品的質量最佳化仍具有局限性。眾所周知,質量首先是設計出來的,實踐表明,至少80%的產品質量是在早期設計階段決定的,所以沒有DFSS,僅採用DMAIC流程來提高產品的質量,其成效是有限的。若想真正實現六西格瑪的質量水準,就必須實施DFSS。DFSS是一種實現無缺陷的產品和過程設計的方法。它基於並行工程和DFX( design for X)的思想,面向產品的全生命周期,採用系統的問題解決方法,把關鍵顧客需求融入產品設計過程中,從而確保產品的開發速度和質量,降低產品生命周期成本,為企業解決產品和過程設計問題提供有效的方法。

DFSS應運而生

隨著六西格瑪研究的進一步深入,經驗表明一旦流程的能力達到了4σ到4.5σ的時候,對流程的進一步改善很難取得突破,只有通過對流程或產品的重新設計才能達到更高的能力。因此一套套用於新產品設計和流程設計的六西格瑪方法論DFSS應運而生,其相對應的就是DMADV理論――定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)和驗證(Verify)。

實用價值

工作內容

l 定義階段(D):主要是收集市場和客戶信息、找到突破的機會和目標、並且對新產品和新流程進行風險評估;

l 測量階段(M):主要是把市場和客戶的信息進行整合和分解;在分析階段,把市場和客戶的信息進一步細分,並把它們轉化為產品和流程必須要具有的特性或功能;

I 分析階段(A):主要是通過分析研究出高水平的設計,並且通過評估設計能力選擇出最優的設計方案;

l 設計階段(D),針對產品和流程必須要具有的特性或功能,進行流程設計,包括可預測性設計、可生產性設計、可靠性設計等,得到比較好的實行方案;

l 驗證階段(V):對新的產品和流程進行驗證,收集數據,以便進一步完善和最佳化。

保障

在DFSS中,套用了許多有意義的工具如項目風險分析、質量機能展開(QFD)、TRIZ理論、穩健實驗設計(Robust Design)、容差分析(Tolerance Analyze)、可靠性分析(Reliability Analyze),這些工具為順利完成新產品或新流程的設計提供了很好的保障。

流程

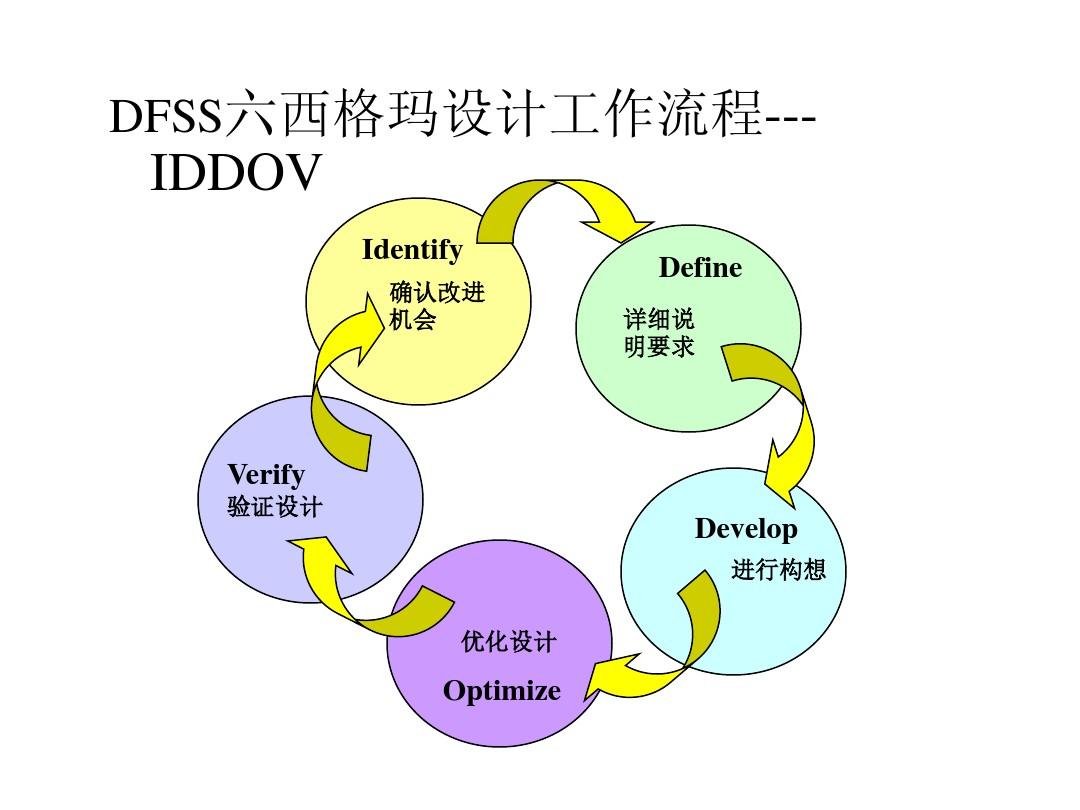

六西格瑪設計也有自己的流程,但是到目前為止還沒有形成完全統一的模式,六西格瑪設計的方法流程有兩種典型的方式:DMADV(Define(定義)、Measure(測量)、Analyze(分析)、Design(設計)、Verify(驗證))和IDDOV(Identify(識別)、Define(定義)、Develop(展開)、Optimize(最佳化)、Verify(驗證))。

DMADV流程每個階段的工作內容:

定義

測量

分析

利用創造性的方法確定可行的概念,使用符合邏輯的、客觀的方法來評估可選的方案,確認並消除產品或服務失效的潛在可能。

設計

落實具體的產品研製規劃,儘量減少產品或流程的差異性(穩健性最佳化),調整輸出信息,使其達到可測量的指標。

驗證

驗證生產過程的能力,進行試生產,建立、測試並固化原型。

IDDOV流程每個階段的工作內容:

識別

DFSS在識別階段的目的是確認項目並說明存在的機會,主要任務是收集和確定待開發產品的顧客需求,並論證即將開展的DFSS 項目的可行性。DFSS 在產品設計之初就充分考慮顧客的需求,聆聽客戶的聲音(VOC)。

定義

定義階段是DFSS實施的核心過程,此階段的任務是要清晰地說明對產品的要求。前階段確定了誰是我們的客戶,然後了解客戶需求,在收集客戶需求時可以卡諾模型為指導,注意區分不同層次的需求。接下來,就是進一步細化展開顧客的需求,即通過質量功能展開(QFD ,Quality Function Deployment)將VOC 逐層展開為設計要求、工藝要求、生產要求,並提煉出顧客的關鍵需求,準確地識別、量化顧客需求。

展開

DFSS 展開階段的目標是利用創造性的方法確定可行的產品概念,使用符合邏輯的、客觀的方法來評估可選的方案。這一階段可運用頭腦風暴法、創造性問題解決理論(TRIZ)、普氏方法、失效模式和效應分析(FMEA)等工具和方法。

最佳化

此階段是對產品和過程設計參數的最佳化,其目標是在質量、成本和交付時間允許的基礎上達到企業利益的最大化,主要方法是實驗設計(DOE)。

驗證

DFSS的驗證階段的任務是對產品設計是否滿足顧客要求、是否達到期望的質量水平的確認過程。

種類

DFSS也有自己的流程,但目前還沒有同一的模式,迄今研究者已提出的DFSS流程有13種:

(1)DMADV——定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)和驗證(Verify)

(2)DMADOV——定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)、最佳化(Optimize)和驗證(Verify)

(3)DMCDOV——定義(Define)、測量(Measure)、特徵化(Chaiacterize)、設計(Design)、優秀、化(Optimize)和驗證(Verify)

(4)DMADIC——定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)、特徵化(Chaiacterize)、最佳化(Optimize)和驗證(Verify)

(5)DCOV——定義(Define)、特徵化(Chaiacterize)、最佳化(Optimize)和驗證(Verify)

(6)IDDOV——識別(Identify)、定義(Define)、開發(Develop)、最佳化(Optimize)和驗證(Verify)

(7)DMEDI——定義(Define)、測量(Measure)、調查(Explore)、開發(Develop)和實現(Implement)

(8)IDEAS——識別(Identify)、設計(Design)、評價(Evaluate)、保證(Assure)和擴大規模(Scale-up)

(9)RCI——定義和開發需求(Define and Develop Requirements)、概念設計(Define and Develop Concepts)和改進(Define and Develop Improvements)

(10)IDOV——識別(Identify)、設計(Design)最佳化(Optimize)和驗證(Verify)

(11)I2DOV——創新性設計(Invention and Innovation)、最佳化(Optimize)和驗證(Verify)

(12)DCCDI——定義(Define)、識別顧客需求(Customer)、概念設計(Concept)、產品和 過程設計(Design)和實現(Implement)

(13)CDOV——概念開發(Concept development)、設計開發(Design development)、最佳化(Optimize)和驗證(Verify)

(2)DMADOV——定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)、最佳化(Optimize)和驗證(Verify)

(3)DMCDOV——定義(Define)、測量(Measure)、特徵化(Chaiacterize)、設計(Design)、優秀、化(Optimize)和驗證(Verify)

(4)DMADIC——定義(Define)、測量(Measure)、分析(Analyze)、設計(Design)、特徵化(Chaiacterize)、最佳化(Optimize)和驗證(Verify)

(5)DCOV——定義(Define)、特徵化(Chaiacterize)、最佳化(Optimize)和驗證(Verify)

(6)IDDOV——識別(Identify)、定義(Define)、開發(Develop)、最佳化(Optimize)和驗證(Verify)

(7)DMEDI——定義(Define)、測量(Measure)、調查(Explore)、開發(Develop)和實現(Implement)

(8)IDEAS——識別(Identify)、設計(Design)、評價(Evaluate)、保證(Assure)和擴大規模(Scale-up)

(9)RCI——定義和開發需求(Define and Develop Requirements)、概念設計(Define and Develop Concepts)和改進(Define and Develop Improvements)

(10)IDOV——識別(Identify)、設計(Design)最佳化(Optimize)和驗證(Verify)

(11)I2DOV——創新性設計(Invention and Innovation)、最佳化(Optimize)和驗證(Verify)

(12)DCCDI——定義(Define)、識別顧客需求(Customer)、概念設計(Concept)、產品和 過程設計(Design)和實現(Implement)

(13)CDOV——概念開發(Concept development)、設計開發(Design development)、最佳化(Optimize)和驗證(Verify)

培訓內容

一、六西格瑪理念

●理念,策略,歷史,隱藏的工廠

●六西格瑪改進策略

二、顧客之聲

●公司的價值

●CT 矩陣 & 質量功能展開

●因果矩陣表

三、基本統計知識/Minitab導入

●數據的類型,中心位置和變差

●樣本&總體,常態分配

●Minitab 練習

四、項目選擇和跟蹤

●項目突破性改進策略計畫

●項目的分析工具

●選擇和監控項目

五、過程流程圖

●過程流程圖的類型

●過程流程圖

●因果圖

●如何製作過程流程圖

六、失效模式與效應分析

●失效模式效應分析

●頭腦風暴

●魚骨圖

●過程失效模式與效應分析

七、能力分析

●過程穩定和過程能力

●變差的原因

●Z 轉化和Z 值

●長期& 短期過程能力

●過程能力 & 過程性能

●連續型數據和離散型數據的Z值

八、測量系統分析

●MSA的套用

●量具重複性和再現性

九、中央極限定律

●中央極限定律

●樣本的特性

●均值的方差

十、置信區間

●置信區間

十一、數據收集和分析

●統計問題解決方法

●信號與雜音

●理解雜音變數

●主效果和互動作用

●實驗設計

●數據分析工具

●數據分析路徑圖

十二、圖形方法

●直方圖

●點圖

●箱形圖

●區間圖

●主效果圖

●互動作用圖

●趨勢圖

●單值圖

●散點圖

十三、多變數分析

●變差的類型

●過程和產品流

●數據收集計畫

●圖形分析和解釋

十四、相關分析和回歸分析

●線性

●相關係數

●回歸模型

十五、假設檢驗

●Null and Alternate Hypothesis

●風險和錯誤的類型

●假設檢驗的步驟

●2-P 檢驗

●列聯表 (Chi-square 檢驗)

●F 檢驗

十六、方差分析

●變差的組成

●ANOVA 術語

●F-比

●診斷

十七、全因子法/二水平因子法/實驗設計

●篩選試驗設計

●部份因子法

●預測模型

●診斷測試

●檢驗有效性

●模擬

●方差分析

十八、統計過程控制

●連續型數據的控制圖

●控制圖解釋

●離散性數據的控制圖

十九、防錯

●防錯的工具

●防錯

●改進的8條則

●防錯的指南

二十、最終評審& 項目總結

●項目狀態評審

二十一、考試

●最終考試 (開卷)

結合

開發出滿足客戶需求的新產品是決定企業競爭力的核心因素。但新產品開發卻是許多企業的薄弱環節。新產品的成功率低、新產品技術問題解決速度仍不夠快、ECN過於頻繁、設計成本高等是普遍存在的問題。而許多優秀公司的實踐表明,新產品成功並不僅僅靠機遇或運氣。新產品的成功是能夠預測、控制的。這些成功的經驗表明,對於新產品導入的研發程式,研發質量的管理,研發資源的管理,優秀的研發團隊是成功因素。

DFSS手法必須能與新產品開發作業密切結合,才能有效的提升企業的競爭力,然而,企業如何透過DFSS手法,以建立自己更優良的新產品開發作業文化,更是每家企業要挑戰的課題。其實早在2001年,美國北加州州立大學Tatikonda及Montoya-Weiss兩位學者,已將企業新產品開發作業的因子及能力對創新產品績效的影響,做了非常深入的研究。該研究調查了57家組裝業公司共120個新產品計畫,整合了創新產品流程模型及行銷模型,運用驗證性因素分析(Confirmatory Factor Analysis, CFA)及層級干擾回歸分析(Hierarchical Moderated Regression Analysis, HMRA)兩方法進行統計分析。該研究分析結果,可以整理出4個主要的結論,說明如下:

創新產品的流程模式及行銷模式關係架構概念圖

1. 流程同步性及嚴謹度二者的強化,對創新產品的流程成果,有強烈顯著的正面影響;而合適性的強化,僅有部分顯著的正面影響。

2. 組織的三個流程因子與創新產品流程成果的關係,不太容易被產品及製造技術的新穎程度所干擾。

3. 創新產品在高質量及低成本二者的強化,對產品銷售的成果,有強烈顯著的正面影響;而提早上市時間的強化,僅有部分顯著的正面影響。

4. 流程成果的三個要素與銷售成果的關係,僅有微弱地被外部不確定性的程度所干擾。

Tatikonda及Montoya-Weiss的研究成果,說明了新產品只要質量高、成本低,則銷售的成果是會不錯的,這個結論與DFSS在新產品開發作業所扮演的強化功能不謀而合。DFSS手法並不是要改變企業的新產品開發作業流程,而是要讓新產品開發作業流程執行的更嚴謹、更有同步工程的概念,以達到提升新產品質量及降低成本的目的。

在DFSS的五個步驟以DMADV(Define、Measure、 Analyze、Design、Verify)為例,其每個步驟均在強化作業流程執行的嚴謹度及同步工程性。舉例來說,Define階段所探討的顧客需求研究、財務風險分析、流程管理風險分析等三大議題,即是要透過將行銷、業務、財務、RD、採購、製造…等組成一個團隊,強化作業流程在規劃階段的嚴謹度;又如Design階段的Robust Design、Tolerance Design、DFMA(Design for Manufacturing & Assembly)等單元,亦在強化作業流程在設計時間的嚴謹度,並達到同步工程的效果。而當企業的作業流程強化了同步性及嚴謹度後,所開發的新產品便會達到質量高及成本低的成果,更能因此提高企業的競爭力。