驗貨抽檢

批量範圍、檢查水平、AQL值決定抽樣的數量和合格與不合格產品的數量。服裝質量檢查採用一次

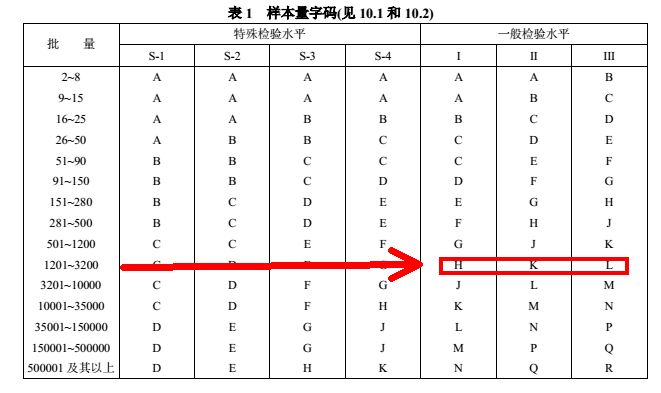

抽樣方案,服裝批量的合格質量水平(AQL)為2.5,檢查水平為一般檢查水平,檢查的嚴格度為正常檢查。其抽樣方案見表:

正常檢查一次抽樣方案(AQL-2.5) AQL是----ACCEPTANCE QUALITY LIMIT 的簡稱,是一個國際標準, 1 ) AC=Acceptable number =使用箭頭下面的第一個數值 =使用箭頭上面的第一數值

抽樣數量是以一般檢驗II級檢驗水平來進行的。

2 ) AQL0.010----0.10 是用電子產品,醫療器械等檢驗

AQL1.0----6.5 是用於服裝,紡織品等檢驗

它指的是一個抽樣參數,一般用於批量生產,檢驗人員樣本抽檢並檢驗合格與否的參數表

說明

概念

當訂單數量≤抽查件數時,將該訂單數量看作抽查件數,抽樣方案的判定數組[Ac,Re]保持不變:

Ac——Accept(合格判定數);

Re——Reject(不合格判定數)。

舉例一

有一批服裝的訂單數是3000件,按照AQL2.5標準抽查125件,次品數≤7就PASS(通過),次品數≥8就FAIL(不合格)。

舉例二

訂單數為7件,按AQL2.5標準抽查3件,無次品就PASS,有一件次品都FAIL;如果按照AQL4.0標準則只抽查5件,無次品就PASS

AQL2.5/4.0抽查檢驗表(GB/T 2828.1-2003計數抽樣檢驗程式(主表))

訂單數量 抽查件數

AQL2.5 AQL4.0

抽樣批量 抽檢數量 AC REAC RE

2-8 2 0 1 01

9-15 3 01 01

16-25 5 01 01

26-50 8 01 12

51-90 13 12 12

91-150 20 12 23

151-28032 23 34

281-50050 34 56

501-1200 80 56 78

1201-3200 125 78 10 11

3201-10000 20010 1114 15

10001--35000 315 14 1521 22

AQL=acceptance quality limit質量接受標準

AQL理論(AcceptanceQualityLimit,可接受質量水平)是基於統計學的假設,即任何事物都存在偏差,如手術事故率不能超過百分之幾,郵遞錯投率不能超過百分之幾等等標準。

AQL(可接受質量水平)是

調整型抽樣體系的基礎,是供貨方與需求方共同協定的可以接收的連續

提交的檢驗批的過程平均的上限值。過程平均是一系列連續提交的檢驗批的平均質量,以“批次

不合格品率”或者“每百單位缺陷率”表示。AQL與採樣大小(所謂採樣大小,是否可以理解為

“樣本大小”即sample size?)的關係,在於一個檢驗水平(I、II、III三個一般檢查水平,以

及S-1、S-2、S-3、S-4四個特殊檢查水平)和寬嚴程度(severities)之轉換。

舉個例子,一個產品批量N=4000,協定的AQL=1.5%,選擇檢查水平為II,則調整型一次抽檢方

案確定的步驟為:

1)根據GB2828-81表,查得樣本含量代碼為L;

2)確定“正常抽檢方案”:L與AQL=1.5%所對應的合格判定數為7,不合格判定數為8,樣本含

量為n=200。其含義為:4000個產品中抽取200個樣品送檢,這200箇中如果不合格數小於等於7,

則整批產品合格;大於等於8,則整批不合格;

3)同樣的方法,確定“加嚴”、“放寬”、“特寬”的抽檢方案;

4)將四個抽檢方案合併一處,運用動態轉換規則(

SAP系統中有,術語dynamic modification

rule),就構成了“調整型一次抽檢方案”;

5)以上的例子遵循GB2828標準,對應於ISO2859(計數);SAP系統4.5B版本中有ISO版本的Sample scheme.

6) 參看SAP標準系統4.5B中的dynamic modification ru

AQL抽樣檢驗

判定

抽樣檢驗就是利用抽取的樣本對產品或過程進行檢驗判定。

適用

抽樣檢驗適用:

1)檢驗對產品是破壞性的;

2)測量對象是流程性材料;

3)希望節省單位檢驗費用和時間

抽樣方案

規定了每批應檢驗的單位產品數量(樣本量或系列樣本量)和有關批接收準則(包括接收數、拒收數、和判斷規則等)的一個具體方案。

抽樣方法

1、簡單隨機抽樣法;(每個個體機會相同,類似我們熟悉的抓鬮)

2、系統隨機抽樣法;(等距或機械)

3、分層抽樣法;(按產品的特性進行簡單隨機抽樣,如:安全、嚴重、極嚴重分三次抽樣)

4、分群抽樣法。(分成群組)

引言

利用國家標準制定統計抽樣檢驗方案時,質量水平(AQL,PRQ,LQ,RQL,AOQ,AOQL),檢查水平(IL),批量N,通常是檢索抽樣方案的重要參數。選擇檢查水平(IL)與批量(N)的規定或原則一般比較明確,容易掌握。而對質量水平的選擇是一個生產方和適用方共同關注的焦點,涉及到質量控制、生產管理、行銷策略並且和

統計檢驗的理論和實踐聯繫在一起,頭緒較多,不易掌握。這裡僅就質量水平主要是可接收質量水平AQL的意義,重點對連數批抽樣計畫設計過程中確定AQL的原則、方法以及AQL的分配做一介紹,供各位在工作過程中參考。

質量水平意義

首先簡要地介紹幾個有關統計抽樣檢驗標準中幾個涉及質量水平的概念,他們是:可接收質量水平AQL,生產方風險質量PRQ,極限質量水平LQ,不合格質量水平RQL,平均檢出(出廠)質量AOQ,平均檢出(出廠)質量上限AOQL。

1.1 可接收質量水平AQL

1.1.1 AQL的定義

對於連續批序列,為進行

抽樣檢查,認為滿意的過程平均的最低的質量水平。

1.1.2 AQL的意義

當提交批為一系列的連續批時,採用GB/T2828的抽樣計畫,主要目的是當批質量處於AQL時能以高機率接收,即在批質量處在合格質量水平時控制生產方的風險比較小。這樣一方面保護生產方;一方面告訴生產方,只要他的產品的

過程平均質量比AQL好。那么,絕大部分的批可以被使用方接收,這樣就可以促使生產方保持和改進產品質量。另一方面,通過調整檢查的嚴格度也可以促使生產方改進產品質量。

1. 1.3 AQL的作用

主要用於檢索連續批抽樣計畫。見於GB/T2828,ISO2859,GB/T6378。

1.2 生產方風險質量PRQ

1.2.1 PRQ的定義

生產方按契約規定提供產品批的質量p0符合要求,但按照統計抽樣檢驗方案該批仍有α可能被拒收。這個p0就是PRQ。

1.2.2 PRQ的意義

一般情況下當產品的質量等於PRQ時。統計抽樣方案應依高於(1-α)

機率接收。它實質上就是我們常說的合格質量水平,也可把它稱為合格質量水平,也記為AQL。可能被拒收的可能性α,就是生產方承擔的風險——在統計上稱為棄真機率。

1.2.2 PRQ的意義

PRQ是制定統計抽樣方案一個重要參數。出於保護生產方的統計抽樣方案、兩點型統計抽樣方案都要用到PRQ。

1.3 極限質量LQ與適用方風險質量CRQ

1.3.1 LQ與CRQ的定義

1.3.2 LQ與CRQ的意義

如果檢驗批是孤立批或很少的幾批,以至無法調整檢驗的嚴格度時,嚴格控制住一個劣質批被判為合格的機會就顯得格外重要了。也有這樣的情形,對生產方來說,他所生產的確實是一系列的連續批;但是,使用方卻只購買其中的一批,這樣的使用方也特別關心LQ值。

1.3.3 LQ與CRQ的作用

在GB/T8051,GB/T13546和GB/T15239中部使用了LQ作為批質量指標。

1.4 平均檢出質量AOQ與平均檢出質量上限AOQL

1.4.1 AOQ與 AOQL的意義

1.4.2 AOQ與 AOQL的作用

確定AQL原則

AQL是可接收的和不可接收的過程平均的

分界線,是與抽樣計畫有關的一個質量參數,也是從GB/T2828這樣一個抽什系統中檢索抽樣計畫的一種索引,為了確定適當的AQL值,這裡提出一些原則;但是,迄今還沒有一種方法可以運用於一切不同的場合。

下面給出確定AQL時應遵循的一些原則

⑴ AQL值是一個滿意的

過程平均質量,預期供貨方的批平均質量不會超過此值。

⑵ 考慮產品的用途和由於產品失效所引起的後果。比如,同一種規格的電子元件,用於一般民用設備比用於軍事設備時AQL值可以大一些;用於普通儀表比用於精密儀表時的AQL值可以大一些。

⑶ AQL雖然不是對於個別批質量的要求,但如果確實知道某一批產品的每百單位產品不合格品數(或每百單位產品不合格數)不超過規定的AQL值,應接收該批;否則應拒收該批。

⑷ 從使用方考慮,不能要求AQL值過小,否則,或者檢驗費和產品成本會增加,或產品批經常被拒收,以至供貨方拒絕簽契約。

⑸ 使用方急需的產品,如果生產方的質量一時難以提高,為了得到產品,AQL值不得不選得適當大一些,待生產方質量改進後再調整AQL值。

⑹ 當備用零件多,而且在組裝為整件時不合格零件容易發現並且以合格零件替換,則AQL可選得大一些;如果一個零件失效後不能從整件上拆下來替換,以至使整件失效,AQL應選得小一些。

⑺ 從組裝順序上考慮,如果前一道工序的不合格品會給後一道工序造成時間和物力的浪費,前一工序的AQL值應比後一工序的AQL值小。

⑻ 可以給單個檢驗項目指定AQL值,也可給一組檢驗項目聯合指定一個AQL值。

⑼ 考慮不合格(品)對產品性能的影響的嚴重程度,在同一個驗收抽樣問題中,一般要求A類不合格(品)的AQL值小於B類不合格(品)的AQL值;B類不合格(品)的AQL值小於C類不合格(品)的AQL值。比如,規定A、B和C類不合格(品)的AQL值依次為0.15、0.40和0.65。

⑽ AQL不能告訴使用方,單獨一批產品能得到的質量保護如何,為了明確對使用方的質量保護,需要查看GB 2828的圖1~圖11所給出的設計值一次抽樣方案的OC曲線圖及其相應的數值表。

⑾ 確定AQL值,依賴於生產方可能提供的質量和使用方認為理想的質量之間的折衷,就是說,是使用方所希望的質量和他成本上所能承受得起的質量之間的一種折衷的質量,質量要求越嚴,生產方越難滿足,檢驗費也越高,而這些費用最終要算在產品上。

⑿ AQL值不是對每批都重新指定,在契約中由負責部門(或負責者、)指定。一經指定,不能隨意變動。

確定AQL方法

下面給出確定AQL值的一些方法供大家參考。

3.1 工程法

工程方法是根據產品的性能、壽命、互換性、裝配、安全性和其他質量要求,把技術上必須保證的質量作為AQL。

3.2 相似法

新產品沒有質量的歷史數據,為確定AQL值可參考(原材料、結構、工藝等)類似的產品的AQL值。

3.3 經驗法

由負責部門人員、工程技術人員、質量管理人員根據

工序能力等經驗商定AQL。

3.4 實驗法

實驗法是在沒有任何鮮艷信息可借鑑的情況下,臨時指定一個AQL值,根據使用過程中獲得的有關質量信息,再AQL進行調整。

對於多部件複雜系統,可考慮零件、部件和整機的關係推算出AQL。如果一個系統或部件由若干個相同零件或具有相同AQL不同的零件組成。那么零件的AQL值(記為AQLx)應適當地小於整件的AQL值(記為AQLX)。假定整機由n個相同零件組成且為串聯關係,即一個零件失效會導致整機失效,此時,AQLx 與AQLX 有如下關係:

(AQLX /100)=1(1-(AQLx /100))n

3.6 估計法

在工廠或企業內部,為了促進產品質量的提高,可將估計的過程平均或某個略小於它的值作為AQL值。

3.7 反推法

反推法不去直接指定AQL值,而找一個正常檢查

抽樣方案,使它的OC曲線通過某個接收機率比較低的重要的點,比如無區別點即(OC曲線的控制點〕和使用方風險點,反推出所需的AQL值。

建立一個費用模型,選擇AQL值使得它所相應的抽樣計畫的總費用最小。

AQL的分配

4.1 一般情況

給不同類別的不合格分配AQL值的方法是各種各樣的。最簡單的可能是把所有不合格分為A和B兩類,每類單獨分配一個AQL值,例如:

不合格類

A類

B類

AQL

0.65%不合格品

1.0%不合格品

在規定了抽樣方案類型後,從正常檢查抽樣方案可以檢索到兩個不同的抽樣方案,當兩個方案都作出合格判斷時才能判該批產品正常檢查合格;只要有一個抽樣方案作出不合格判斷就不能判該批正常檢查合格。

4.2 不合格多於兩類

對於多於兩類情形,比如:

不合格類

A類

B類

C類

AQL

0.40%不合格品

1.0%不合格品

0.40%不合格品

判定檢查批為合格批必須A、B、C三類不合格相應的三個抽樣方案部作出合格判斷才可以。

4.3 分別與綜合相結合

給產品的每個性能分配一個獨立的AQL,同時給所有性能綜合起來再規定一個AQL。比如,某類不合格包括三種性能如下表所示

不合格類

性能1

性能2

性能3

AQL

1.0%不合格

1.0%不合格

1.0%不合格

綜合AQL

1.5%不合格

這種作法對於複雜而且有許多獨立的性能要檢驗的產品有一定參考價值。

4.3 單個與組合

對A類不合格規定一個AQL,而且給A類不合格和B類不合格合起來規定一個AQL比如:

不合格類

A類

A+B類

AQL

1.0%不合格品

4.0%不合格品

下面我們來考慮一個具體的例子。

[例] 某產品批量N=1000。每個待檢的樣本單位須檢驗5

個尺寸,在考慮了各類不合格的影響後,把尺寸1和尺寸2不符合規

定都劃為A類不合格,其他3個尺才不符合規定都劃為B類不合

格,規定它們的AQL如下:

不合格類

檢驗項目

AQL

A

尺寸1

尺寸2

0.65%不合格品

B

尺寸3

尺寸4

尺寸5

2.50%不合格品

假定對A類不合格品和B類不合格品都規定採用檢查水平II那么,由GB/T2828表2可查得樣本大小字碼為J。再由GB/T2828表3可查得正常檢查一次抽樣方案如下表所示:

不合格類

樣本大小

合格判定數

Ac(合格品)

不合格判定數

Re(不合格品)

A

80

1

2

B

80

5

6

在進行檢驗時,由於尺寸測量是非破壞性的,所以只需抽取80個樣本單位,就可以測量A類和B類不合格所涉及的5個尺寸。

如果在從這批產品抽取的80個樣本單位中測量結果如下。

有一個不合格品,其尺寸2和尺寸3不合格;

有二個不合格品,只有尺寸3不合格;

有一個不合格品,其尺寸4和尺寸5不合格。

因為,按GB/T2828的定義,“有一個或一個以上A類不合格,也可能還有B類和(或)C類不合格的單位產品稱為A類不合格品”(見GB/T2828的2.1.13款),“有一個或一個以上B類不合格,也可

能還有C類不合格,但不包含A類不合格的單位產品,稱為B類不

合格品” (見GB/T2828的2.1.14款)。於是,有一個不合格品雖然尺寸

2和尺寸3都不合格,只能算一個A類不合格品;而尺寸4和尺寸5

都不合格的那個不合格品也只能算作一個B類不合格品。