簡介,軟體簡介,軟體結構,優勢,調度和最佳化,CAM模組簡述,切削方式,往復,跟隨工件,清角,跟隨周邊,配置檔案,幾何體,部件,隱藏體,檢查體,切削區域,修剪體,部件,底面,步進,控制點,切削參數,毛坯,連線,方法,水平,豎直,傳送方式,切削層,刀軸,運動輸出,刀具補償,進給率,刀路的認識,

簡介 數控工具機沒有程式是不能運行的。需要專業人員利用專業軟體工具,根據產品的形狀編製程序。UG編程就是指數控工具機的程式編制。

UG是當前世界最先進、面向先進制造行業、緊密集成的CAID/CAD/CAE/

CAM軟體 系統,提供了從產品設計、分析、仿真、

數控 程式生成等一整套解決方案。

軟體簡介 Unigraphics NX 是Siemens PLM Software公司出品的一個產品工程解決方案,是一個互動式

CAD /CAM(

計算機輔助設計 與計算機輔助製造)系統,它功能強大,可以輕鬆實現各種複雜實體及造型的建構。它在誕生之初主要基於工作站,但隨著PC硬體的發展和個人用戶的迅速增長,在PC上的套用取得了迅猛的增長,已經成為模具行業三維設計的一個主流套用。

UG的開發始於1969年,它是基於C語言開發實現的。UG NX是一個在二維和三維空間無結構

格線 上使用自適應多重格線方法開發的一個靈活的數值求解偏微分方程的軟體工具。

一個給定過程的有效模擬需要來自於套用領域(

自然科學 或工程)、數學(分析和數值數學)及計算機科學的知識。然而,所有這些技術在複雜套用中的使用並不是太容易。這是因為組合所有這些方法需要巨大的複雜性及交叉學科的知識。一些非常成功的解偏微分方程的技術,特別是

自適應格線 加密(adaptive mesh refinement)和多重格線方法在過去的十年中已被數學家研究,同時隨著計算機技術的巨大進展,特別是大型並行計算機的開發帶來了許多新的可能。

軟體結構 一個如UG/NX這樣的大型軟體系統通常需要有不同層次抽象的描述。UG具有三個設計層次,即

結構設計 (architectural design)、子系統設計(subsystem design)和組件設計(component design)。

至少在結構和

子系統 層次上,UG是用模組方法設計的並且

信息隱藏 原則被廣泛地使用。所有陳述的信息被分布於各子系統之間。

優勢 來自SiemensPLM 的

NX 使企業能夠通過新一代數位化產品開發系統實現向產品全生命周期管理轉型的目標。 NX 包含了企業中套用最廣泛的集成套用套件,用於

產品設計 、工程和製造全範圍的開發過程。

如今製造業所面臨的挑戰是,通過產品開發的技術創新,在持續的成本縮減以及收入和利潤的逐漸增加的要求之間取得平衡。為了真正地支持革新,必須評審更多的可選設計方案,而且在開發過程中必須根據以往經驗中所獲得的知識更早地做出關鍵性的決策。

NX 是 UGS PLM 新一代數位化產品開發系統,它可以通過過程變更來驅動產品革新。 NX 獨特之處是其知識管理基礎,它使得工程專業人員能夠推動革新以創造出更大的利潤。 NX 可以管理生產和系統性能知識,根據已知準則來確認每一設計決策。

NX 建立在為客戶提供無與倫比的解決方案的成功經驗基礎之上,這些解決方案可以全面地改善設計過程的效率,削減成本,並縮短進入市場的時間。通過再一次將注意力集中於跨越整個

產品生命周期 的技術創新, NX 的成功已經得到了充分的證實。這些目標使得 NX 通過無可匹敵的全範圍產品檢驗套用和過程自動化工具,把產品製造早期的從概念到生產的過程都集成到一個實現

數位化 管理和協同的框架中。

調度和最佳化 UG(Unigraphics NX)使用的

flexnet 提供授權的浮點式

License ,伺服器端提供一定數量的License以便客戶端可以隨時去調用,這個浮點式License的特點是License並不屬於個別用戶,所有用戶都可以在它空閒的時候去調用它,提高了License的使用效率。目前業界最為知名的此類軟體是

LMT LicManager,它的解決方案已被多家世界500強企業所採用。

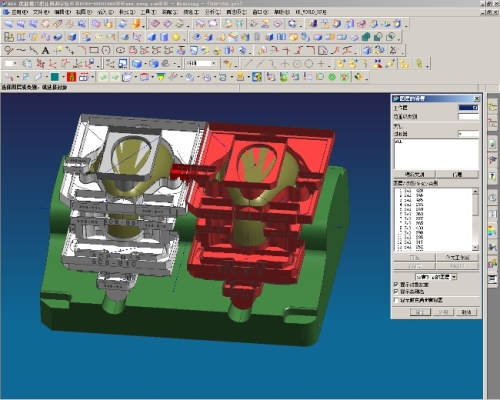

CAM模組簡述 UG CAM是整個UG系統的一部分,它以三維主模型為基礎,具有強大可靠的

刀具軌跡 生成方法,可以完成

銑削 (2.5軸~5軸)、

車削 、

線切割 等的編程。UG CAM是模具

數控 行業最具代表性的

數控編程 軟體,其最大的特點就是生成的刀具軌跡合理、切削負載均勻、適合高速加工。另外,在加工過程中的模型、加工工藝和刀具管理,均與主模型相關聯,主模型更改設計後,編程只需重新計算即可,所以UG編程的效率非常高。

UG CAM主要由5個模組組成,即互動工藝參數輸入模組、刀具軌跡生成模組、刀具軌跡編輯模組、三維加工動態仿真模組和後置處理模組,下面對這5個模組作簡單的介紹。

(1)互動工藝參數輸入模組。通過人機互動的方式,用對話框和過程嚮導的形式輸入刀具、夾具、編程原點、毛坯和零件等工藝參數。

(2)

刀具軌跡 生成模組。具有非常豐富的刀具軌跡生成方法,主要包括

銑削 (2.5軸~5軸)、

車削 、

線切割 等加工方法。本書主要講解2.5軸和3軸數控銑加工。

(3)刀具軌跡編輯模組。刀具軌跡編輯器可用於觀察刀具的運動軌跡,並提供延伸、縮短和修改刀具軌跡的功能。同時,能夠通過控制圖形和文本的信息編輯刀軌。

(4)三維加工動態仿真模組。是一個無須利用工具機、成本低、高效率的測試NC加工的方法。可以檢驗刀具與零件和夾具是否發生碰撞、是否過切以及

加工餘量 分布等情況,以便在編程過程中及時解決。

(5)後處理模組。包括一個通用的後置處理器(GPM),用戶可以方便地建立用戶定製的後置處理。通過使用加工數據檔案生成器(MDFG),一系列互動選項提示用戶選擇定義特定工具機和控制器特性的參數,包括控制器和工具機規格與類型、

插補 方式、標準循環等。

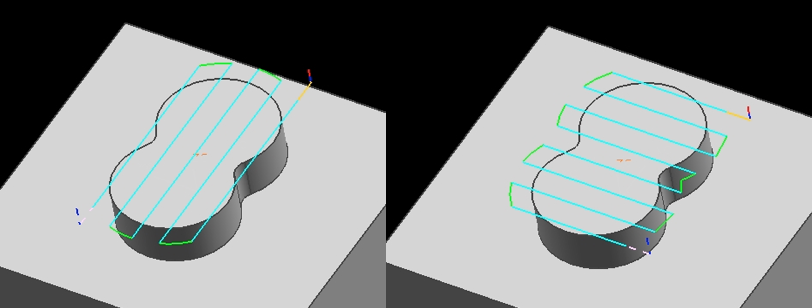

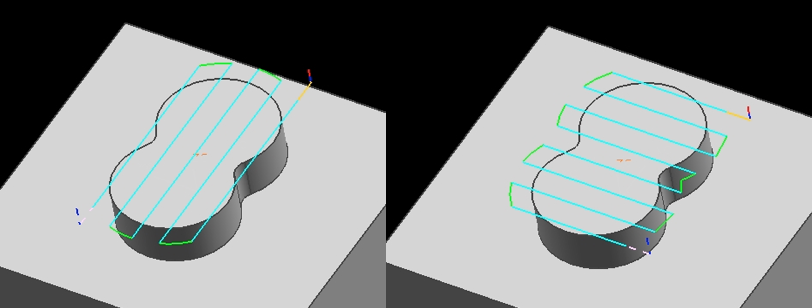

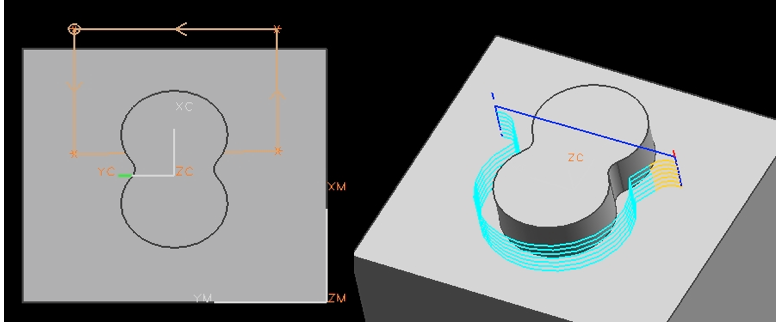

切削方式 往復 最常用在加工無邊界和凸起的平面,刀路只走直線,來回切削。優點:來回走刀效率高,刀路美觀,加工表面度好。

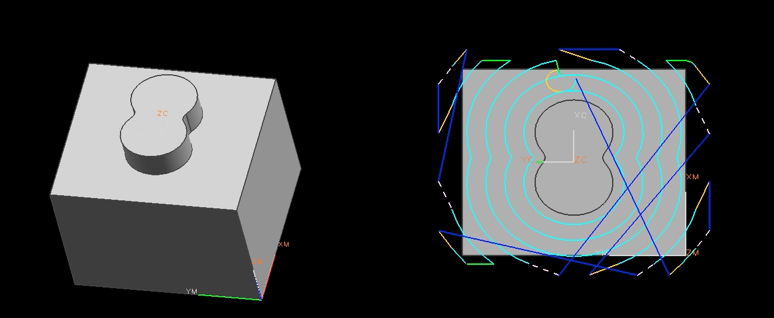

UG編程生成刀路的原理:

根據工件的外形輪廓,依次往外或者往內按照一定步進距離一圈一圈的偏置。比如一個平面中心有個8字形的凸起(也叫島嶼),那么我們生成的開粗刀路就是8字形,然後8字形的刀路一圈一圈往外擴。

跟隨工件 最常用的一種切削走刀方式。其根據最大外形輪廓向外或向內偏置。並且按照最優的路逕往復切削不單是走直線,而且可以走曲線,屬於兩軸聯動。

優點:可以加工任何形狀規則或者不規則的產品,自動生成最優的切削路徑,對工件整體開粗,快速去掉大量的余料。效率高(對比跟隨周邊模式)。缺點:抬刀較多(很多時候可以接受),只適合粗加工和半精加工。

需要特別注意設定的參數:

1切削—連線---打開刀路—變換切削方向(進一步減少抬刀次數)。

2方法—傳送方式:如果選擇先前平面模式,則進給率選項--橫越值一定要賦予一個數值,比如6000或8000。

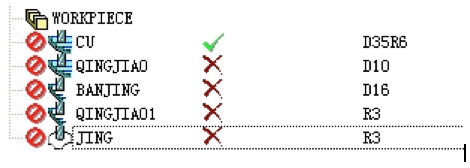

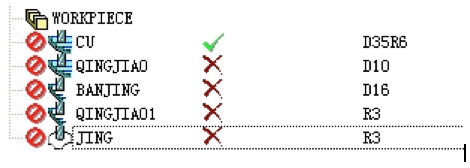

清角 用於型腔開粗後,換刀加工的必要步驟,大直徑刀具開粗後,小直徑刀具中光之前。

一定要用小刀對大刀加工過的部位進行清角,以防止小刀中光加工時撞刀發生。所以一般型腔產品的加工步驟舉例如下:

實際加工中清角最常用的方法是參考刀具,我們重點掌握此種方法即可。

參考

刀具 :如果準備用D4的刀具清理上一把D12開粗後留下的殘料,那么D12就是參考刀具,選擇參考刀具的原則是大於等於上一把開粗刀具的直徑,例如以上可以選擇D12或者D14。

注意事項:餘量的設定,D4清角時為了不碰到工件側壁,留的餘量值應該大於等於D12開粗時留得餘量,比如D12開粗餘量0.3,那么D4清角餘量可以留0.4。

參考刀具的使用一般用在型腔銑中。

如果當前刀具小於參考刀具的二分之一,比如D4對D12,切削模式選跟隨工件。

如果當前刀具大於等於參考刀具二分之一,比如D6對D12,切削模式可選配置檔案。

跟隨周邊 適合簡單外形輪廓的零件,原理是根據最大外形輪廓和最大內形輪廓共同生成刀路。可以靈活改變切削的方向,因為不抬刀所以效率較低。

參數設定:切削—切削方向向內(加工

島嶼 )或者向外(加工形腔側壁)。

清壁:補刀的意思,即加工完成後對零件的外形輪廓再走一刀,保證完全切削。

配置檔案 只在工件最大外形處生成刀路,這種切削方式只適合於精加工,也就是在毛坯已經被大量去掉的情況下,最後精刀加工到位。

比如常用加工思路:跟隨工件粗加工---配置檔案精加工。

小結:實際編程工作中用到的切削方式只需熟記三種跟隨工件(開粗、銑帶側壁的平面)、配置檔案(精加工側壁)、往復(銑無側壁平面)、足夠用。

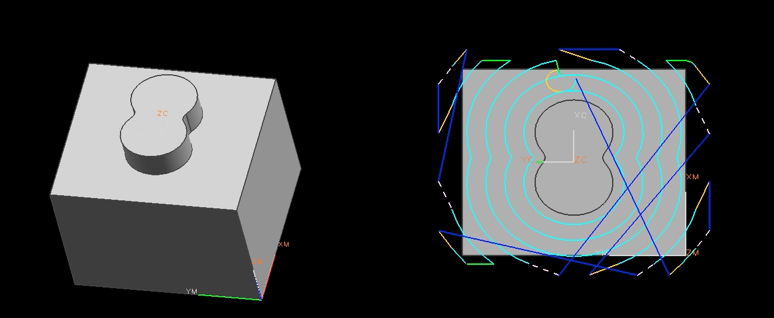

幾何體 部件 即準備加工的零件,必須要指定,這樣電腦才能知道加工哪裡。所以要指定一個實體(比如一個法蘭,一個基座)。有一個例外:2D刀路的部件是選擇線(只有這一個例外)。加工的刀路只分成2D刀路和3D刀路,其實很好區分,部件是實體就是3D刀路,部件是線就是2D刀路。

隱藏體 即毛坯體,有加工餘量的工件。一般需要我們自己事先畫出一塊方料,或者棒料或者沿工件外形偏置一定餘量,比如鑄件。

不一定每次加工都要指定

毛坯 體,判別何時指定毛坯體,方法也很簡單,準備對零件進行粗加工的時候,這時就要指定毛坯體即隱藏體,也就是說要告訴電腦,我的毛坯體有多大,刀具從哪裡開始去除殘料。如果不指定毛坯體,電腦無法得知毛坯,就無法計算刀路,或者錯誤指定毛坯體與實際毛坯的尺寸不符合,就會出現扎刀或者撞刀的風險。比如開粗常用的型腔銑,初學者一般要指定毛坯體(當然以後會知道,也可以不指定毛坯體)。

精加工不需要指定毛坯體,精加工就意味著,部件的毛坯餘量已經很小,比如單邊在1~0.1mm之間,刀具沿工件外形加工,就完全可加工成型,指定毛坯體沒有意義。所以精加工常用的操作等高輪廓銑,曲面區域銑,就沒有指定毛坯體的步驟。

檢查體 圖示是個壓板的形狀,大意是壓在工件上的壓板(所以一般指定實體),因為壓板是不能加工的,所以刀具既不能加工壓板而且不能碰到壓板,所以檢查體上不會生成任何刀路。套用:在某些時候可以通過檢查體來阻止某個地方生成刀路。

一般不用指定,指定情況:

1加工時有重要的地方不能碰到,可以將其設定成檢查體或者檢查面。

2不讓刀路在此生成,可以畫一個實體,當做檢查體,阻止刀路生成。

切削區域 一個工件不一定要全部加工,有可能只是要加工其中一個面,這時我們選擇完部件後還有進一步選擇部件上要加工的面(如果不選擇切削區域,那么即默認整個部件全部加工)。可以選擇一個面或者可以多個曲面同時選擇。

一般常用於精加工,比如等高輪廓銑,曲面區域銑。粗加工型腔銑一般不選擇切削區域。

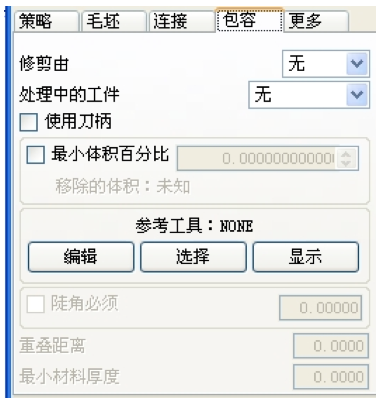

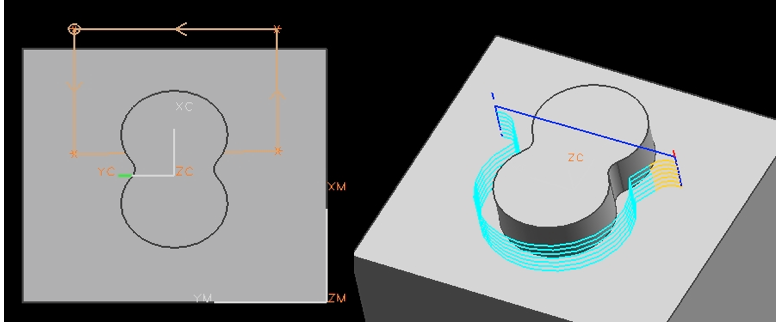

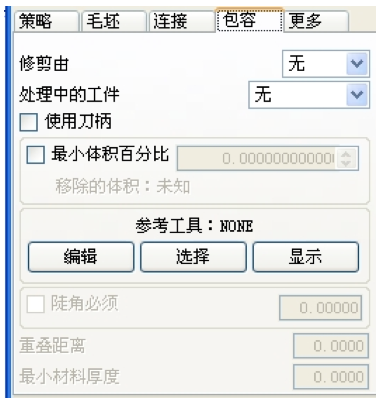

修剪體 具體可以理解成修剪框,常用矩形的線框當作修剪框,(矩形用螢幕四點來畫出)進一步控制刀路的形狀,不想生成刀路的地方,用矩形框線修剪掉即可,很靈活比較常用,一定要掌握。

部件 區別去其它操作用實體生成刀路,平面銑是通過曲線來生成刀路,所以這裡的部件要選擇曲線。曲線分成封閉曲線和開放曲線,所以加工區域要指明:是封閉曲線的內部還是外部,是開放曲線的左側還是右側。

底面 只有平面銑程式里存在,通過平面來指定加工的深度。直接選擇現有的面或者相關面給定距離。

步進 刀具切削時,水平方向進刀的距離,即控制刀路的疏密程度,步進小表面度光滑,加工時間變長。

最常見用:刀具直徑百分比來控制:

開粗不求表面質量,要求效率,步進給大75%-85%左右,精加工要求表面質量步進給小45%--60%。

恆定:給定固定的進刀數值,不常用。

殘餘波峰高度:兩此走刀,之間的殘料高度,適合精加工球刀使用0.0008mm,不常用。

可變的:適合精加工側壁,在走最後一刀路徑之前,附加一條或者多條刀路,附加刀路的距離和刀路數量則由步距大小和刀路數來控制。

小結:步進是針對粗加工。也就是水平方向有多條刀路,而精加工只沿工件輪廓加工,水平方向只有一條刀路,所以步進不起作用。想產生步進多個刀路,只能用到可變的步進方式。

控制點 切削區域起點:控制每一層刀路的進刀位置,給定一點後,電腦會儘量將進刀位置放在你指定的點位,生成整個刀路。優點:可以將進刀點統一,使刀路整潔,對刀路本身沒有影響。缺點:系統並不會完全按照你的指定,取決於你的點位是否合理。

小結:開粗刀路較亂,使用控制點可以統一進刀位置,相對整潔一下刀路。因為精加工刀路本身就很整潔,指定進刀點,一般用來控制下刀位置,比如從工件左側還是右側下刀。

預鑽孔進刀點:一般不使用,不必掌握。

切削參數 顧名思義,裡面的所有參數都是控制切削加工的要素,任何改動都將會改變刀路的最終生成和工件最終尺寸大小,請讀者注意。不過也不用擔心,要熟練掌握的參數只有一半左右,但是切削參數必須要重點熟練掌握。(只能反覆練習)。

策略 :選擇切削方式(比如跟隨工件)之後,進一步設定切削方式的具體參數。

切削順序:深度優先和層優先兩種,深度優先效率高,專注加工一個區域到位後,再抬刀移動到下一個區域加工,很少抬刀,適合加工一般常規零件。層優先安全,整體一層一層往下加工,如果有多個區域則同時加工,抬刀較多,適合複雜多型腔島嶼零件。

小結:如果工件只有一個型腔或者一個加工島嶼,那么兩者切削順序沒有區別。

切削方向:統一選擇順銑即可。

毛坯 即工件加工後餘量的設定。餘量分為側壁餘量和底部餘量,粗加工必須留餘量,給精加工準備,精加工餘量設定為零即可。一般側壁餘量大一點,底部餘量小一點。

內外公差:系統生成刀路的精細程度,粗加工公差初始0.03精加工可以改成0.01,不改問題也不大。

連線 只需要將打開刀路—變換切削方向,提高效率,其它默認。

切削參數需要重點掌握的參數就以上這些,很簡單。注意這是切削方式為跟隨工件的切削參數設定,而如果換成往復等其它的切削方式,則切削參數的設定略有不同,但大體都差不多。以後會具體講到其它的。

方法 即更高版本UG里的非切削參數 命令。顧名思義,這裡面的參數設定不會改變工件實際切削尺寸,它只改變進刀退刀,快速進給等非切削刀路的軌跡。

水平 進刀參數,刀具進刀時離工件水平的距離,通常設定成大於等於刀具半徑的一半。

豎直 進刀參數,刀具進刀時離工件豎直的距離,通常設定成1-3mm即可,

最小值:與豎直一致。

初始進刀:第一條刀路的進刀方式內部進刀:除了第一刀剩下的進刀方式,全部默認自動(自動參數另外設定)即可。如果想取消進刀,選擇刀軸,就沒有水平進刀。

初始退刀和內部退刀:同進刀一樣,略。

傳送方式 可以理解為,刀具由上一層到下一層的進刀方式,一般有三種:

一、安全平面刀具走完一層後,立即返回參考平面,然後再繼續切下一層;

二、先前平面,刀具走完一層後,只向上抬高豎直高度的距離,然後繼續切第二層,由此可見,第二種的抬刀距離小所以效率高;

三、直接,刀具走完第一層直接進入第二層,嚴重不推薦這種傳送方式,容易撞刀。只在特殊加工方法中使用,2D經典刀路中會講到。

補充:選擇傳送方式的方法:其實很簡單,2D刀路傳送方式選擇安全平面,這樣更安全,(等編程經驗豐富以後,可隨意);3D刀路因為刀路層數較多,選擇先前平面,這樣效率更高,正常情況,這種傳送方式也很安全,唯一要注意的是:如果選擇先前平面傳送,那么在進給率設定中,一定要給橫越選項一個數值,比如6000,防止工具機快速移刀不走直線。

切削層 控制總的切削深度和每一層切削的深度。

重點掌握用戶自定義兩個要點:頂層和最底層(其實就是最高點和最低點)頂層是刀路從哪一層開始切,底層是最終切削到哪一層。從頂層到底層又可以分成若干個層,每一層的加工深度不一樣。每層的深度我們可以自己控制,為什麼要改變每層的深度?首先並不是一定要改變每層深度,可以全部設定成統一深度,這是最常用的方式,其次如果我們的加工區域有側重點,重點加工的部位每次下刀深度要小,這樣加工精密,部件表面好,不精密的部位,一次下刀深,更能提高效率。

刀軸 根據三軸加工中心的刀軸方向,立式工具機刀軸選擇Z+,臥式工具機刀軸選擇X+或Y+,而如果工具機安裝萬能轉向頭,那么也可以指定矢量,自定義刀軸的方向,注意刀軸方向與刀尖指向相反即可。補充:一旦刀軸方向改變,應立刻重新選擇安全平面(間隙),選擇的平面應該垂直於新的刀軸方向。

運動輸出 一旦改變刀軸方向,大部分工具機不會識別I J K圓弧插補,工具機會報警,這裡圓弧輸出改成:僅線性的,這樣後處理出來的程式將全部是G01代碼,不過對程式加工本身並沒有任何影響,程式稍顯變多,對線上加工無影響。

刀具補償 如果要讓後處理生成的程式,G01帶G41刀補代碼,選擇刀具補償--半徑補償--選擇進退刀—一般默認參數—最小移動2.5,最小角度10°。注意最小移動2.5要小於方法裡面的水平數值(默認刀半徑),這樣補償加工才能安全。

進給率 主軸速度S:比如D10直徑的鎢鋼銑刀,轉速S2500-3000

進給F:即剪下F值。

進刀退刀等參數默認0與剪下速度一致。

橫越即快速移刀,默認0,工具機自帶快速移刀,移動軌跡為X軸Y軸,一旦給定數值,引動軌跡為最近直線。注意區別,因為工具機自動移刀,可能會撞到工件,最安全的方法是給定數值,例如6000或者8000。

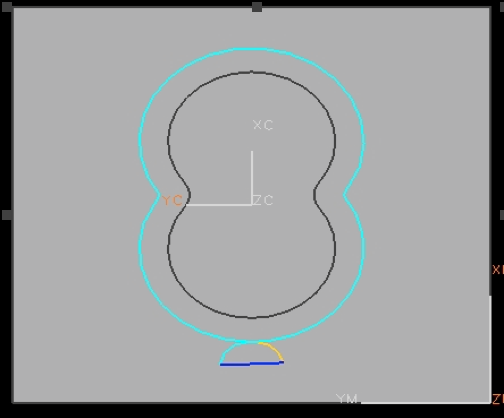

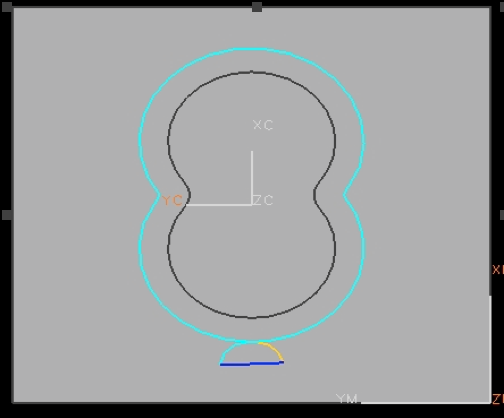

刀路的認識 一組完整的刀路包含:快速進給(深藍)--進刀(黃色)--切削(淡藍)--步進(綠色)--切削(淡藍)--退刀(淡粉)--快速進給(深藍)。進刀、切削、步進的進給量由F控制,退刀和快速進給的進給量默認是零根據實際工具機給定(虛線),也可以指定與切削F一樣,此時變實線。