STEP -NC是一個面向對象的新型NC編程數據接口國際標準(ISO 14649),它於1996開始制訂,在2001年底成為國際標準草案(Draft International Standard, DIS),由國際標準化組織ISO/TC184工業數據技術委員會正式命名為ISO14649,其目的旨在取代在數控工具機中廣泛使用的ISO 6983標準。

基本原理

數據模型

圖1

圖1STEP -NC是一個面向對象的新型NC編程數據接口國際標準(ISO 14649),它於1996開始制訂,在2001年底成為國際標準草案(Draft International Standard, DIS),由國際標準化組織ISO/TC184工業數據技術委員會正式命名為ISO14649,其目的旨在取代在數控工具機中廣泛使用的ISO 6983標準。

圖1

圖1STEP -NC是一個面向對象的新型NC編程數據接口國際標準(ISO 14649),它於1996開始制訂,在2001年底成為國際標準草案(Draft International Standard, DIS),由國際標準化...

STEP(Standard for the Exchange of Product Model Data-產品模型數據互動規範)標準是國際標準化組織制定的描述整個產品生命周期內產品信息的標準,STEP標準是一個正在...

《基於STEP-NC的開放式數控系統及關鍵技術研究》是2014年10月國防工業出版社出版的圖書,作者是杜娟。...

Two Steps From Hell,(又名地獄咫尺)廠牌簡稱TSFH或XTS(在ExtremeMusic中的簡稱... 74 Fight The Darkness (NC) (2:49) 75 Flameheart (NC) (1:43) ...

曾是國際OMAC/STEP-NC聯盟的“CAM/CNC協同”小組負責人,參與STEP-NC標準制定與推廣。 [1] 李振瀚主要研究方向 編輯 五軸(葉片與模具)加工技術...

[1]主持2008.1-2009.12湖南省科技廳資助項目:集成化STEP-NC開放式數控系統關鍵技術研究(2008GK3072) [1] [2]主持2008.1-2009.12湖南省自然科學基金資助項目:...

在數控系統方面重點研究軟體化數控系統的體系結構、STEP-NC和現場匯流排技術套用; 在嵌入式系統方面主要研究實時作業系統及其基於X86、DSP和ARM平台的系統套用; 汽車電子...

7. 第二作者,Research on the Plan for NC System Based on STEP-NC. Key engineering materials.Vol419-420(2010). [EI檢索]8. 第二作者,基於數據擬合的...

主要研究方向為多軸數控加工、超精密加工、數控系統性能仿真、STEP-NC等。在國內外期刊上發表文章60餘篇,其中SCI/EI收錄20餘篇。針對多軸加工、超精密加工、玻璃...

4 田錫天,杜娟,等. STEP-CAPP系統中的非線性工藝設計和工藝最佳化技術.計算機集成製造系統. 2007.25 田錫天,仝春民,等.基於STEP-NC的工藝過程設計與最佳化技術研究....

基於STEP-NC的閉環加工系統研究與實現. 計算機集成製造系統,已錄用。鄭聯語,紀錄. 產品族工裝配置技術研究與實現. 計算機集成製造系統,2011年4期。...

為此,國際上正在研究和制定一種新的CNC系統標準ISO14649(STEP-NC),其目的是提供一種不依賴於具體系統的中性機制,能夠描述產品整個生命周期內的統一數據模型,從而...

為此,國際上正在研究和制定一種新的CNC系統標準ISO14649(STEP-NC),其目的是提供一種不依賴於具體系統的中性機制,能夠描述產品整個生命周期內的統一數據模型,從而...

進行了高速銑削有限元分析,最佳化了高速銑刀的幾何參數,研究了高速加工的策略與數控技術,分析了STEP-NC新型數控模型及其與高速加工的關係,最後給出了STEP-NC-HSM系統...

3.10.3 STEP-NC對CNC系統的影響3.10.4 STEP-NC的實施第4章 數控系統接口與數據通信4.1 數控系統基本I/0通道4.1.1 基本開關量I/O通道...

6.1.2 STEP-NC數據模型實體關係6.1.3 零件特徵分析6.1.4 基於加工的特徵模型6.2 模組式刀具系統套用與研究6.2.1 國外模組式刀具系統...

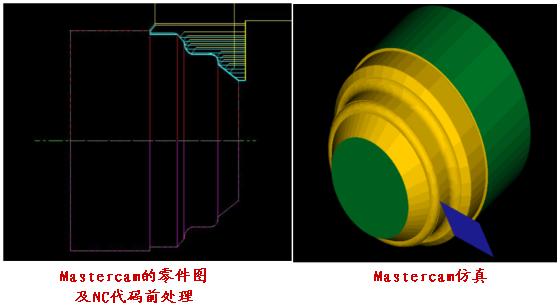

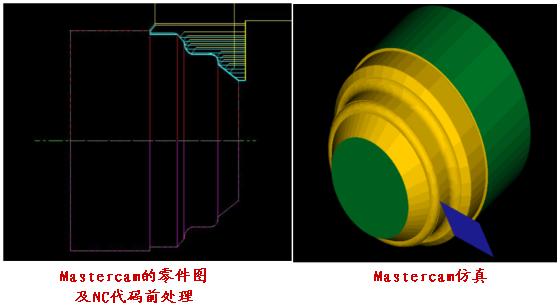

為此,建立了一個通用的後置處理器,以降低構建專用STEP後置處理器的開發工作量和開發難度。採用可擴展標記語言模式下的 STEP-NC代碼作為輸入和基於可擴展樣式表語言...

3.3.3 基於STEP-NC數控系統的解碼過程52 第4章 數控工具機點位控制與點位/直線切削控制54 4.1 點位控制與點位/直線控制的一般概念54 4.1.1 點位控制與點位...

為此,國際上正在研究和制定一種新的CNC系統標準ISO14649(STEP-NC),其目的是提供一種不依賴於具體系統的中性機制,能夠描述產品整個生命周期內的統一數據模型,從而...