所謂“5M因素法”,就是人們常說的從企業經營的五大環節,逐一進行認真分析,尋找企業的“症疾”並進行改進。

基本介紹

- 中文名:5M因素法

- 含義:企業經營的環節

- 5項因素:人、機、料、法、環

- 用途:尋找企業的“症疾”並進行改進

簡介,魚骨圖,5M管理法,

簡介

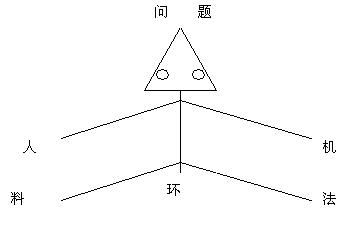

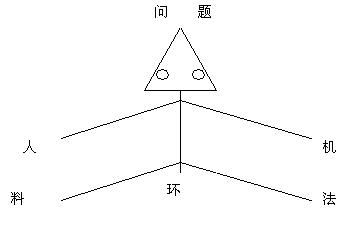

"5M因素”包括人、機、料、法、環等5個方面。“人(Man)”是指哪些問題是由人為因素造成的,例如從農業銀行來講,主要分為自身因素、客戶因素和競爭對手因素等;“機(Machinery)”指軟、硬體條件對於業務經營及管理的影響;如營業網點的硬體設施,計算機處理業務的普及程度以及各類業務軟體的先進程度等;“料(Material)”指新產品的研製與開發、產品種類、性能及客戶對產品的認知度等;“法(Method)”是指業務經營的方式、方法是否正確有效等;“環(Milieu)”是指影響業務經營的內部和外部環境等。

魚骨圖

5個方面就象魚的“主刺”一樣,每個主刺上還有很多的小刺,這些小刺就是與主刺相關的問題,來構成了一條難以下咽的魚骨頭,如果不拔掉,一不小心就會卡住喉嚨,讓人痛苦不堪。於是"5M因素法”又可以被稱為魚骨圖。 魚骨圖

魚骨圖

魚骨圖

魚骨圖5M管理法

現場裡,管理人員必須管理5個M:

人員( M a n p o w e r )

機器( M a c h i n e s )

材料( M a t e r i a l s )

方法( M e t h o d s )

測量( M e a s u r e m e n t s )。

任何與5 M有關的異常問題,都必須以可視化呈現出來,以下是在這 5個範圍里,需詳細視察使之可視化。

1、人員方面(作業員)

作業員的士氣如何呢?可由提案建議件數、質量圈參與率及缺勤次數來衡量。你如何知道生產線上,今天誰缺席,由誰替代他的工作?這些事項要在現場做成“可視化”。

你如何知道作業員的技能?現場裡的公布欄,可以張貼出誰已接受過何種工作訓練,誰還需要再施以其他的訓練。

2、機器方面

你如何知道機器正在製造良好質量的產品?是否附有自動化及防錯裝置:一有錯誤發生時,機器能立即自動停止下來。當管理人員看到一部停下來的機器時,我們必須知道為什麼。是否是計畫性的停機?因換模設定而停機?因質量問題而停機?因機器故障而停機?因預防保養而停機?

潤滑油的液位、更換的頻率和潤滑油的類別,都必須標示出來。

金屬外蓋應改為透明式外蓋,當機器內部發生故障時,才能使作業員能夠看得見。

3、材料方面

你如何知道物料的流動是否順暢?你如何知道材料是否超出所能掌握的數量,以及是否生產過多的數量。將附有證明最少庫存數量的看板附掛於在產品的批量上,作為前後流程之間生產指令的溝通工具,就可使異常現象看得見。

物料儲存的位置要標示出來,並且要標明庫存數量水準及料號。可以用不同顏色做區分,用以防止失誤。可以利用信號燈或蜂鳴器,突顯異常現象,例如供料短缺。

4、方法

督導人員如何知道作業員的工作方式是否正確?將作業標準書張貼在每一個工作站上就清楚了。這些標準書上要註明工作的順序、周期時間、安全注意事項、質量查核點,以及變異發生時,要如何處置。