看板管理,是指為了達到JIT準時生產方式而控制現場生產流程的工具,主流商管教育均對“看板”——這一源自豐田生產方式的管理工具有所介紹。

基本介紹

- 中文名:看板

- 外文名:spectaculars

- 主要思想:遵循內部用戶原則等

- 生產作用:主生產計畫倉庫管理等

- 操作原則:次品不交給下道工序等

看板管理

看板管理的運行步驟

看板管理的運行步驟

看板管理,是指為了達到JIT準時生產方式而控制現場生產流程的工具,主流商管教育均對“看板”——這一源自豐田生產方式的管理工具有所介紹。

看板管理的運行步驟

看板管理的運行步驟看板管理,是指為了達到JIT準時生產方式而控制現場生產流程的工具,主流商管教育均對“看板”——這一源自豐田生產方式的管理工具有所介紹。...

看板管理亦稱“看板方式”、“視板管理”。在工業企業的工序管理中,以卡片為憑證,定時定點交貨的管理制度。“看板”是一種類似通知單的卡片,主 要傳遞零部件名稱...

生產看板基本又分為3種類型:LED點陣看板,LED數碼看板,LCD液晶電視看板。視生產情況需要,也可能是二者,三者的混合使用。同時,LED通信控制軟體,LCD播放軟體是生產看板...

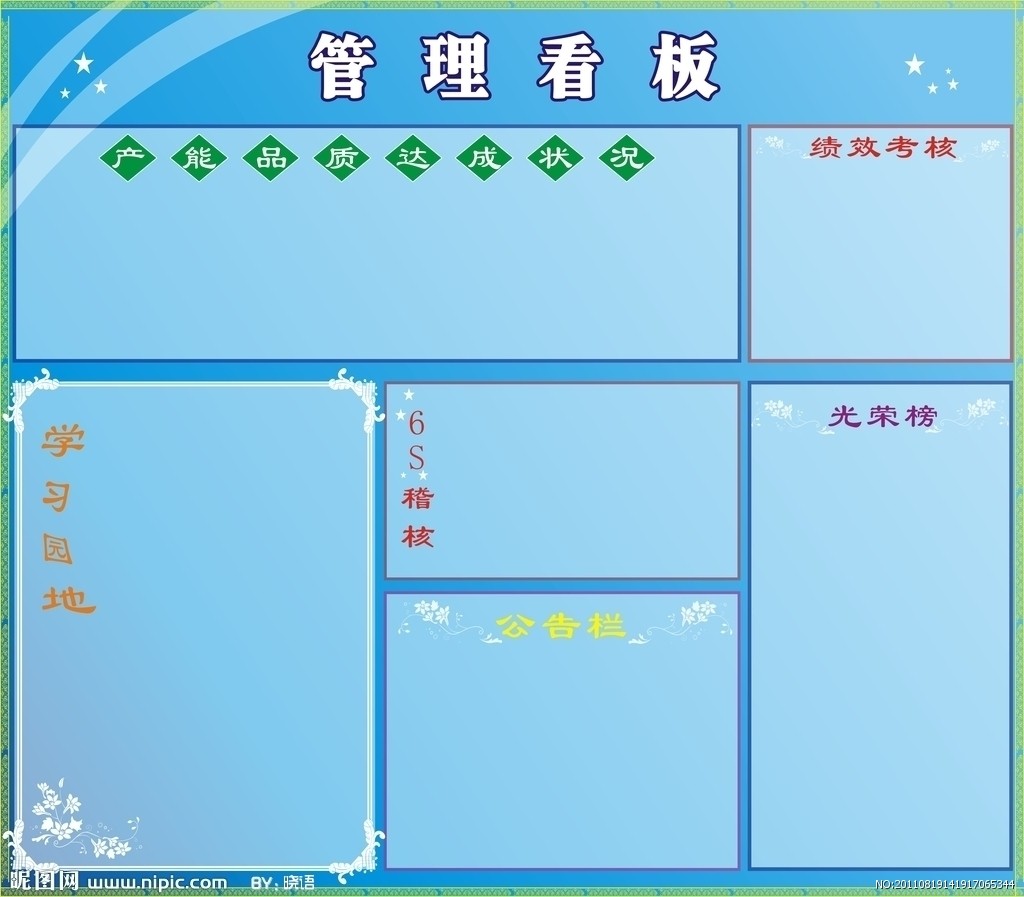

管理看板是把希望管理的項目,通過各類管理板顯示出來,使管理狀況眾人皆知的管理方法。管理看板是一流現場管理的重要組成部分,是給客戶信心及在企業內部營造競爭氛圍,...

電子看板是目視化管理(VM,Visual Management)的一種表現形式,即對數據、情報等的狀況一目了然地表現,主要是對於管理項目、特別是情報進行的透明化管理活動。它通過...

看板娘是一種職業和習慣稱呼,也是ACGN次文化中的萌屬性之一。簡而言之就是小店的女服務生,也有“吸引顧客,招攬生意,提高人氣”等作用類似品牌形象代言人的含義。...

(網易漫畫看板娘)編輯 鎖定 討論999 鹿娘是網易二次元產品“網易漫畫”中的擬人化萌娘,是一個和漫畫用戶們聊天與解決各種關於二次元疑難雜症的可愛小姑娘。喜愛...

生產看板管理,常作“Kanban管理,是豐田生產模式中的重要概念,指為了達到準時生產方式(JIT)控制現場生產流程的工具。準時生產方式中的拉式(Pull)生產系統可...

生產管理看板是精益生產(JIT)最有效的管理工具,秉承JIT中看板(KanBan)的設計思想,突破傳統看板白紙黑字固定不變的方式,採用電子化的方法,集單片機技術、光電子顯示...

看板拉動式生產是一種用手工傳遞看板的方法,這些看板記錄了補充物料需求的信息。...... 看板拉動式生產是一種用手工傳遞看板的方法,這些看板記錄了補充物料需求的信息...

看板是班組管理的重要工具之一,起源於豐田生產方式,其主要目的在於生產信息的即時化,被班組廣泛採用。...

信號看板是指在總裝生產線上(或其他固定生產線上(作為生產指令的看板,它是用信號燈或不同顏色的小球,表示不同的生產狀態和指令,在日本稱為ANDON板。 ...

我的看板是一款理財購物類軟體,支持Android 2.1。...... 我的看板是一款理財購物類軟體,支持Android 2.1。軟體名稱 我的看板 軟體平台 mobile 軟體版本 1.2...

什麼是取貨看板取貨看板是指後工序的操作者按看板上所列件號、數量等信息,到前工序(或協作廠)領取零部件的看板,它包括工序間取貨看板和外協取貨看板。 取貨看板...

《看板人物》,一檔由TVBS新聞台資深製作人兼主持方念華主持的訪談節目,每周日晚間八點播出。邀請國內外成功名人至節目中訪談為主軸或以當下與民眾生活息息相關的主題...

看板拉動系統是一種用手工傳遞看板的方法,這些看板記錄了補充物料需求的信息。其建立的目的是為使用小的、輕的、手工處理的包裝箱來補充所需物料提供了一個基礎系統...

拉動看板是一種用手工傳遞看板的方法,這些看板記錄了補充物料需求的信息。其建立的目的是為使用小的、輕的、手工處理的包裝箱來補充所需物料提供了一個基礎系統。....

精益生產中,看板是指傳達生產任務的工具。看板是一種能夠調節和控制在必要時間生產出必要數量的必要產品的管理手段。看板的本質是在需要的時間,按需要的量對所需零...

精益生產中,看板是指傳達生產任務的工具。看板是一種能夠調節和控制在必要時間生產出必要數量的必要產品的管理手段。看板的本質是在需要的時間,按需要的量對所需零...

車間電子看板系統主要是對於管理項目、特別是情報進行的透明化管理活動。它通過利用形象直觀而又色彩適宜的各種視覺感知信息來組織現場生產活動...

物料拉動看板是一種用手工傳遞看板的方法,這些看板記錄了補充物料需求的信息。其建立的目的是為使用小的、輕的、手工處理的包裝箱來補充所需物料提供了一個基礎系統...

看板管理,常作“Kanban管理”(來自日語“看板”,カンバン,日語羅馬拼寫:Kanban),是豐田生產模式中的重要概念,指為了達到及時生產(JIT)方式控制現場生產流程的工具...