高速切削關鍵技術是一項先進的、正在發展的綜合技術,必須將高性能的高速切削工具機、與工件材料相適應的刀具和對於具體加工對象最佳的加工工藝技術相結合,充分發揮高速切削技術的優勢。

基本介紹

- 中文名:高速切削關鍵技術

- 外文名: high-speed machining key technologies

- 鑄鐵為:900-5000m/min

- 鋼為:600-3000m/min

- 耐熱鎳基合金:500m/min

概述

特點與套用

關鍵技術

高速切削工具機

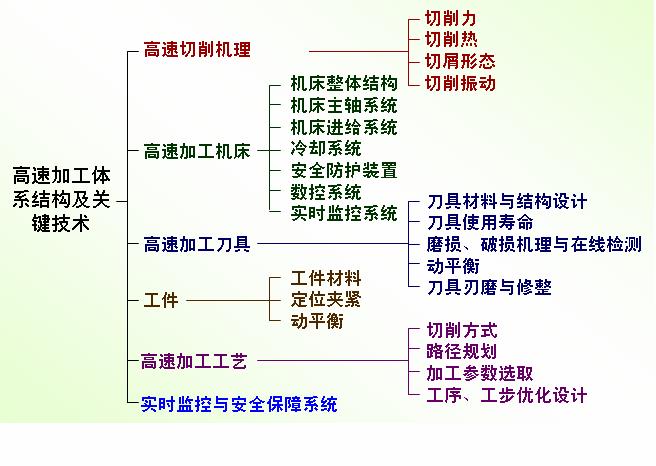

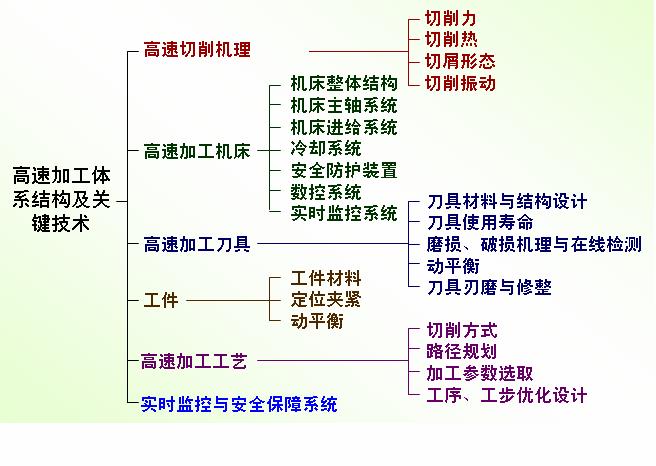

圖2 高速加工技術關鍵技術

圖2 高速加工技術關鍵技術

高速切削關鍵技術是一項先進的、正在發展的綜合技術,必須將高性能的高速切削工具機、與工件材料相適應的刀具和對於具體加工對象最佳的加工工藝技術相結合,充分發揮高速切削技術的優勢。

圖2 高速加工技術關鍵技術

圖2 高速加工技術關鍵技術高速切削關鍵技術是一項先進的、正在發展的綜合技術,必須將高性能的高速切削工具機、與工件材料相適應的刀具和對於具體加工對象最佳的加工工藝技術相結合,充分發揮高速...

高速切削加工作為模具製造中最為重要的一項先進制造技術,是集高效、優質、低耗於一身的先進制造技術。在常規切削加工中備受困擾的一系列問題,通過高速切削加工的套用...

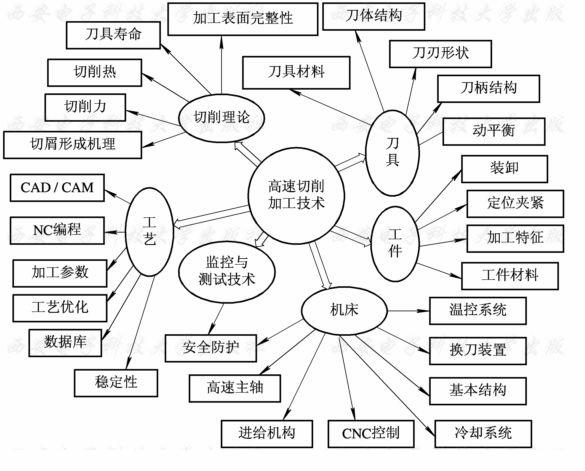

超高速切削通常指切削速度超過傳統切削速度5-10倍的切削加工方法。...... 高速切削是一項系統技術,圖1顯示了影響高速技術的各方面因素,企業必須根據產品的材料和結構...

高速切削是指數控工具機中使用的一種金屬加工方式。...... 因此假若技術可行的話,可以用一般的高速鋼在切削速度42000 m/min下銑削鋼製材料,不會破壞切削邊。不過Salo...

《高速切削與五軸聯動加工技術》是2011年機械工業出版社出版的圖書,作者是陸啟建。...... 《高速切削與五軸聯動加工技術》是2011年機械工業出版社出版的圖書,作者是...

《高速切削技術》系統總結了當前主要研究單位與重點企業在高速切削理論和實際套用中的先進成果。《高速切削技術》共八章。第一章介紹高速切削的發展歷程、定義、特點...

在高速加工理論基礎部分,給出了高速加工的定義,介紹了高速加工技術的發展和套用現狀,重點論述了高速切削切屑變形機理、高速加工特性、高速加工中的刀具磨損與刀具塗層...

高速加工數控編程技術內容簡介 編輯 主要內容包括:高速加工的特點與套用;高速加工工具機的結構與關鍵部件;高速加工使用的刀具及刀具接1:1等工具系統;數控編程的切削參數...

《高速切削資料庫與數控編程技術》一書於2009年由國防工業出版社出版發行,該書重點介紹高速切削資料庫技術和高速切削數控編程技術。高速切削資料庫部分主要介紹通用切削...

2.2 高速切削加工2.2.1 高速切削歷史與現狀2.2.2 高速切削的定義2.2.3 高速切削的優勢2.2.4 高速切削加工的關鍵技術2.2.5 高速切削機理的研究...

超高速加工技術是指採用超硬材料刀具和磨具,利用能可靠地實現高速運動的高精度、高自動化和高柔性的製造設備,以提高切削速度來達到提高材料切除率、加工精度和加工...

本書內容包括高速與超高速切削技術,硬態和乾式(綠色)切削技術,振動切削與磨削技術,加熱輔助切削與低溫切削技術,特殊切削加工方法及磨削加工最新技術等,還較系統詳盡...

乾切削技術是對傳統生產方式一個重大創新,是一種嶄新清潔製造技術。世界各國日益嚴厲的環保法規,有利於加速乾切削技術推廣與套用;各種超硬、耐高溫刀具材料及其塗層...

第6章高速切削加工技術2816 1概述2816 1 1高速切削加工歷史回顧與現狀2816 1 2高速切削加工定義與優越性2836 1 3高速切削加工關鍵技術285...

3.2.2 超高速切削的關鍵技術3.2.3 超高速磨削的相關技術3.2.4 超高速加工技術的套用3.3 超精密加工技術3.3.1 概述3.3.2 超精密加工的主要方法...

超高速加工技術是指採用超硬材料的刃具,通過極大地提高切削速度和進給速度來提高材料切除率、加工精度和加工質量的現代加工技術。超高速加工技術主要包括:超高速切削...

《數控高速加工與工藝》主要內容包括:高速加工技術的特點與套用;高速加工工具機的結構與關鍵部件;高速加工使用的刀具及刀具接口等工具系統;數控編程中切削參數的選擇、...

第三節 高速切削技術 56一、概述 56二、高速切削的關鍵技術 57三、高速切削的套用 60第四節 生物製造技術 63一、生物製造的概念 63...

高速切削技術在中國國內起步較晚,20世紀80年代中期開始研究陶瓷刀具高速切削淬硬鋼並在生產中套用,其後引起對高速切削加工的普遍關注,截至2012年5月,主要還是以高速...

3.3高速加工技術753.3.1高速加工的概念與特徵753.3.2高速加工技術的發展與套用763.3.3高速切削的關鍵技術763.4納米製造技術80...

這是決定一個加工過程性能潛力的關鍵技術量值,與傳統的加工技術相比,要提高200%...除了高速金屬切削和最佳化利用主軸輸出功率的要求以外,在銑削加工的經濟性中,刀具...

電主軸是一種智慧型型功能部件,不但轉速高、功率大,還具有控制主軸溫升與振動等工具機運行參數的功能,因此是承載高速切削技術的主體之一。在高速加工時,採用電主軸實現...