簡介

靜葉片(stationary blade),直接安置在汽缸內壁、

汽缸上和鑲嵌在隔板上葉片的統稱。靜葉片和動葉片組成汽輪機的通流部分。蒸汽在靜葉柵中進行膨脹,使熱能轉變為動能。

反動式汽輪機的靜葉片直接安裝在汽缸內壁上;

衝動式汽輪機的靜葉片第一級(噴嘴)裝在汽缸上,其餘各級靜葉片(即隔板噴嘴)鑲嵌在隔板上。高壓部分的靜葉片採用

切削、冷拉、精密鑄造、

模壓等工藝製成後鑲嵌在隔板上焊牢,低壓部分採用鑄造隔板時,靜葉片鑄於板體與外緣之間。靜葉片有空心和實心兩種。儘可能採用等截面葉片(或工藝簡單的變截面葉片)。靜葉片的材料應有較好的高溫強度、耐磨、耐腐蝕性能,常採用的有1Cr13。

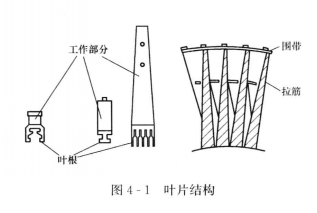

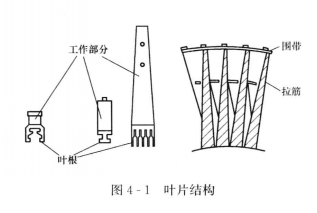

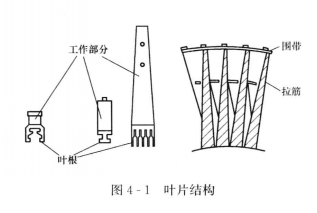

葉片的結構

葉片按用途可分為動葉片(又稱工作葉片,簡稱

葉片)和靜葉片(又稱導葉葉片)兩種。

動葉片安裝在轉子葉輪(

衝動式汽輪機)或轉鼓(

反動式汽輪機)上,接受靜葉柵射出的高速汽流。把蒸汽的動能轉換成軸旋轉的機械能,使轉子旋轉。

靜葉片安裝在

隔板或持環套上。在靜葉柵中,蒸汽的壓力和溫度降低。流速增加,將熱力勢能轉換為

動能。

葉片是汽輪機中數量和種類最多的關鍵零件,其結構型線、工作狀態將直接影響能量轉換效率,因此其加工精度要求高,它所占加工量約為整個汽輪機加工量的30%,可批量生產。

葉片的工作條件很複雜,除凶高速旋轉和汽流作用而承受較高的靜應力和動應力外,還因其分別處在過熱蒸汽區、兩相過渡區(指從

過熱蒸汽區過渡到濕蒸汽區)和濕蒸汽區段內工作而承受高溫、高壓、腐蝕和沖蝕作用,因此它的結構、材料和加工、裝配質量對汽輪機的安全經濟運行有極大的影響。所以存設計、製造葉片時,既要考慮到有足夠的強度和剛度,又要有良好的型線,以提高汽輪機的效率。

對於在高溫區工作的葉片,應考慮材料的

蠕變問題;對於在濕蒸汽區工作的葉片,應考慮材料受濕蒸汽沖蝕的問題。任何一隻葉片的斷裂都有可能造成嚴重事故。實踐表明,汽輪發生的事故以葉片部分的為最多,所以必須給予足夠的重視。

葉片一般由葉根、工作部分(或稱葉身、葉型部分)、葉頂連線件(圍帶)或拉筋組成,如圖所示。

1.葉根部分

葉片結構

葉片結構葉片是通過葉根與葉輪或轉鼓相連線的。葉根的作用是將動葉嵌固在葉輪輪緣或轉鼓凸緣的溝槽里,在汽流的作用力和旋轉離心力的作用下,使葉片不至於從溝槽里甩出來;因此要求它與葉輪輪緣或轉鼓凸緣的配合部分要有足夠的配合精度和強度,而且應力集中要小。所以,葉根與

輪緣或葉根與轉鼓槽的結構是否適當,對葉片的安全運行起著重要的作用。

工作葉片一般用單支承面或多支承面的葉根固定在溝槽中,隨著葉片高度和重量的增加,葉根所受的作用力增大,應當相應地增加葉片根部支承而的數目,即要採用不同型式的葉根結構。現代汽輪機常用的葉根結構型式有T形、外包T形、雙T形、菌形、叉形、樅樹形等,其適用範圍和裝配要求各不相同。

2.葉型部分

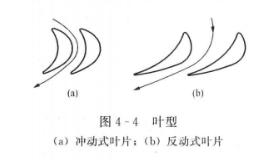

葉型部分是指葉片的工作部分。葉片工作部分的橫截面形狀稱為葉型。葉型的周線稱為型線。相鄰葉片的葉型部分構成蒸汽流動的通道,它要求具有良好的空氣動力特性的型線,以減少汽流的能量損失,提高機組的內效率。同時還要滿足結構強度、剛度和加工工藝的要求。

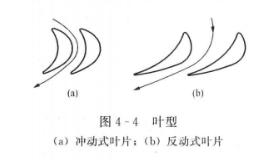

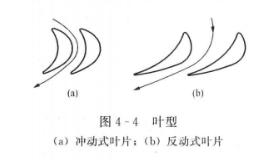

按工作原理不同,汽輪機的級分為

衝動級和

反動級兩大類。衝動級動葉片的進、出口壓差不大,級的反動度較小,蒸汽在動葉柵中的膨脹程度不大,動葉柵流通截面積稍呈漸縮形;反動級動葉片的進、出口壓差較大,級的反動度大,蒸汽在動葉柵中的膨脹程度與導葉柵差不多,

動葉柵流通橫截面與導葉葉柵的幾何形狀相似,如圖所示。

葉型

葉型按葉片的截面形狀沿葉高是否變化,可以把葉片分為等截面葉片、變截面葉片和扭曲葉片。等截面葉片的葉型形狀和截面面積沿葉高是不變的,也稱為直葉片;變截面葉片的葉型截面面積沿葉高按一定的規律變化,各截面面積不相等;若葉片不同高度各橫截面逐漸扭轉一定角度,且各截面面積不相等,則稱為扭曲葉片。

3.葉頂部分

為了使動葉片之間組成良好的通道,保證汽流沿外緣周界上的良好流動性,降低漏汽損失,提高級的效率,通常葉片的葉頂上都裝有圍帶(復環),將動葉片連成葉片組。成組葉片也提高了葉柵的剛度,降低了葉片中的彎曲應力,改善其頻率特性;在扭曲葉‘片加裝圍帶後,能限制動葉片外緣部分在蒸汽作用力下發生扭轉。

隨著成組方式的不同,葉頂結構也各不相同。整體圍帶結構型式,圍帶和葉片實為一個整體部件,葉片裝好後頂板互相靠緊即形成一圈圍帶,圍帶之問可以焊接,這種結構稱為焊接圍帶;也可以不焊接。整體圍帶一般用於短葉片。將3~5mm厚的扁平鋼帶,用鉚接方法固定在葉片頂部,稱為鉚接圍帶。採用鉚接圍帶結構的葉頂必須做出與圍帶上的孔相配合的凸出部分(鉚頭),以備鉚接。考慮到有熱膨脹,各成組葉片的圍帶間留有約1mm的膨脹間隙。

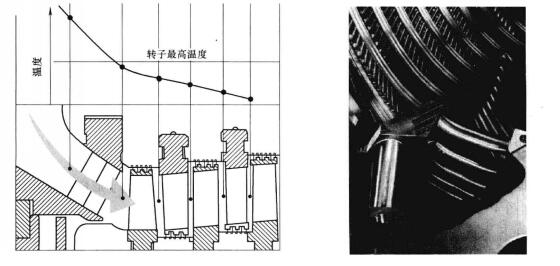

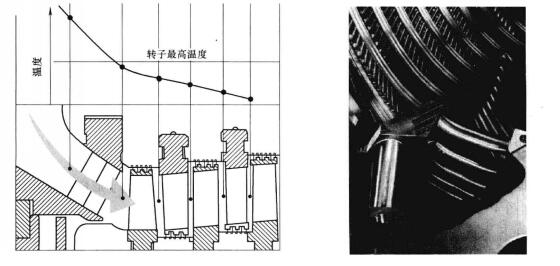

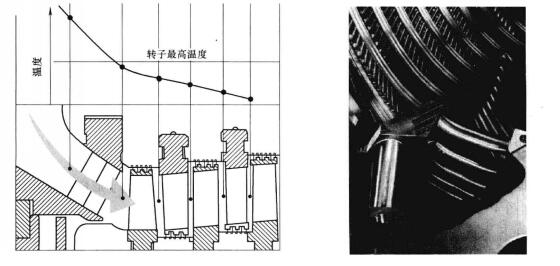

上汽超超臨界機組葉片的設計特點

1.高、中壓第一級斜置靜葉

在高、中壓汽缸兩個徑向進汽通道向軸向葉片級折轉過程中配置了一種獨特的斜置靜葉,如圖4—7所示。其主要特點如下。

高、中壓第1級斜置靜葉

高、中壓第1級斜置靜葉(1)第1級為低反動度葉片級(反動度約為20%),靜葉有較大的焓降,可以降低轉子的

工作溫度。

(2)採用切向進汽的第1級斜置靜葉結構,結構合理緊湊,漏汽損失小,效率高。

(3)全周進汽模式對動葉片無任何附加激振力。

(4)採用滑壓運行方式,大幅度提高超超臨界機組帶部分負荷時的經濟性。

(5)動、靜葉片問的距離加大,有利於避免硬質顆粒沖蝕。

(6)滑壓運行及全周進汽使第l級動、靜葉片的最大載荷大幅度下降,從根本上解決了採用單流程的第1葉片級強度設計問題。

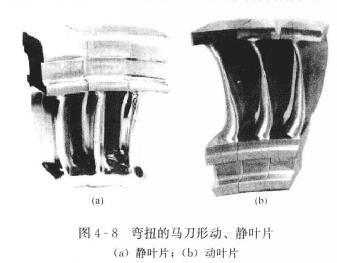

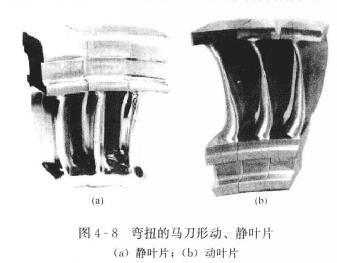

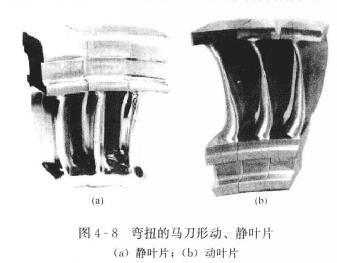

2.反動級葉片的全三維氣動設計技術

反動式葉片與衝動式葉片相比較,除了葉片及平衡活塞的漏汽損失稍大外,在其他方面要強於衝動式葉片:反動級葉片凶其折轉角較小,可減少二次流損失;葉片面積大,可減少高壓端葉片的端部損失;動葉片大進汽

角下的沖角損失小等。因此,反動式葉片級的效率要高於衝動式葉片級。

上汽汽輪機HMN模組通流部分反動式葉片級中採取了一系列先進的氣動及結構技術以進一步提高效率:

(1)所有的高、中、低葉片級(除了最末3級外)均採用彎扭的馬刀型動、靜葉片,如圖4 8所示。該葉片具有新一代形損小、有寬廣沖角適應范罔的型線;採用全三維一彎扭的葉片成型技術,以減少

二次流損失。

(2)採用變反動度設計原則:整個通流部分按最佳氣流特性決定各級的反動度。

反動度的變化範圍為30%~50%,使整個葉片級的總效率達到最佳。

彎扭的馬刀形動、靜葉片

彎扭的馬刀形動、靜葉片(3)所有的高、中壓葉片以及除末級之外的低壓缸葉片全部採用帶T形葉根的整體圍帶結構形式,全切削加工。葉片採用預扭安裝技術,使單個葉片成為整圈連線,強度高,大幅度降低動

應力,抗高溫蠕變性能好.安全可靠性高。

採用了上述技術後,汽輪機效率可提高約2%。

3.葉片進汽邊雷射硬化技術

以往各種提高動葉片抗水蝕能力的技術,如鑲

硬質合金、高頻淬硬、火焰淬硬等都伴隨著犧牲葉片部分

疲勞強度性能。1997年後發展的特大型長葉片,鋼製葉片的最大圓周速度已提高到650m/s以上,葉片的應力水平更高,常規提高動葉片抗水蝕能力技術已難以滿足需求。上汽1000MW機組末級葉片採用了一種新的雷射硬化專利技術。該項技術的兩大突破為:將局部表面硬化技術擴大套用到17-4PH鋼;在提高抗水蝕能力的同時,材料的韌性不變,而葉片的表面應力狀況及疲勞強度、抗應力腐蝕能力還有所提高。

高、低壓缸通流部分改造

100MW汽輪機設計和投產年代較早,其經濟性已遠落後於當代汽輪機水平,經濟性差。為提高機組出力,降低發電煤耗,節約能源,延長機組壽命。琿春發電公司利用1、2號機組大修機會,將汽輪機轉子,隔板及隔板套返廠進行改造。哈爾濱汽輪機廠參考200MW汽輪機高、低壓缸改造的成功經驗, 對100MW汽輪機高、低壓缸進行了通流部分改造,按汽輪機全三維設計技術進行結構設計。

改造所採用的先進技術和措施

(1)噴嘴組採用子午面收縮型靜葉柵;靜葉全部採用高效後載入葉型;部分靜葉片採用複合彎扭成型全三維設計葉片。

(2)高壓2~7級隔板靜葉為內外圍帶焊接結構;12~25級和低壓2×5級由鑄鐵隔板改為焊接鋼隔板。

(3)全部動葉均採用自帶冠結構,頂部加裝3~4道

汽封齒。

(4)調節級動葉型線進行最佳化,調整安裝角,增大通流面積,減小型線損失;其他所有動葉型線改用高效葉型。

改造效果

改造前後由琿春發電公司、吉林省電力科學研究院、哈爾濱汽輪機廠三方有關技術人員對1、2號機進行了改造前、後的熱效率試驗, 試驗工作參照美國機械工程師學會(ASME)《汽輪機性能試驗規程》PTC 6—1972進行。試驗結果經過系統修正和參數修正,1號機發電

熱耗率由改造前的9315.71kJ/kWh降至改造後的9135.21kJ/kWh,低壓缸效率提高了5.69%,年可節約標準煤4350t,改造後機組在原額定進汽量不變的情況下出力增加2MW。2號機改造後發電熱耗率降至8909.8kJ/kWh,年可節約標準煤9750t,改造後機組在原額定進汽量不變的情況下出力增加6MW,提高了機組的發電能力。

葉片振動斷裂的原因

葉片振動斷裂可能是由於葉片自振頻率調整不當,或由於其他惡化了葉片的工作條件因素造成的,一般主要有下列主要原因:

(1)材料缺陷。材料的夾雜、

裂紋等缺陷所引起的葉片疲勞折斷,一般在一級內是沒有規律的,其折斷處的高度是不一致的。

(2)設計、製造缺陷。由於葉片設計不當和製造加工誤差所引起的疲勞折斷,其折斷處的形狀和位置,表現在一級內的各葉片都是相同的。如加工的圓角不足,或加工時所用的刀具或夾具設計不當,致使葉片加工出傷紋等。

(3)裝配質量不佳。如:葉片根部研磨貼合接觸不良;葉根與輪槽配合過松,鉚釘未鉚緊等影響葉片白振頻率降低而陷入共振,造成疲勞斷裂;拉筋焊接時,使拉筋孔周圍葉片被局部淬硬,或組織顆粒變粗都會引起疲勞折斷。圍帶上的鉚釘孔與葉片鉚釘頭配合過緊,鉚頭過鉚會產生裂紋。

(4)汽流的擾動。汽輪機通流部分的靜止件由於結構特點和加工誤差,將造成各種頻率的汽流擾動。各種擾振頻率的存在,增加了與葉片自振頻率發生共振的機會。

(5)汽輪機在非規定周波下運行。在對葉片進行調頻時,雖然使葉片的自振頻率不僅不與

汽輪機的工作轉速重合或不為其倍數,並且還有一定的裕度。這個裕度考慮的因素之一就是系統周波的擺動。但系統允許的周波的擺動只有±0.5r/s。因此,汽輪機長時間在超出系統周波允許的範圍內運行,將會導致葉片進入共振區工作而疲勞折斷。

(6)機組振動。機組振動對葉片增加不正常的干擾力,將使葉片共振斷裂。

葉片結構

葉片結構 葉型

葉型 高、中壓第1級斜置靜葉

高、中壓第1級斜置靜葉 彎扭的馬刀形動、靜葉片

彎扭的馬刀形動、靜葉片 葉片結構

葉片結構 葉型

葉型 高、中壓第1級斜置靜葉

高、中壓第1級斜置靜葉 彎扭的馬刀形動、靜葉片

彎扭的馬刀形動、靜葉片